文章來源:學習那些事

原文作者:前路漫漫

本文對傳統封裝形式做了簡單的介紹。

概述

微電子封裝技術每15年左右更新迭代一次。1955年起,晶體管外形(TO)封裝成為主流,主要用于封裝晶體管和小規模集成電路,引腳數3 - 12個。1965年,雙列直插式封裝興起,引腳數增至6 - 64個,間距2.54mm。1980年,表面貼裝技術取代通孔插裝技術,小外形封裝、四邊引腳扁平封裝等形式涌現,引腳數擴展到3 - 300個,間距1.27 - 0.4mm 。1995年后,BGA封裝成為主流。2010年起,晶圓級封裝等先進封裝技術蓬勃發展。

本文將簡單介紹在 BGA 封裝技術普及之前,傳統封裝技術的典型代表形式及其技術特點。

晶體管外形封裝

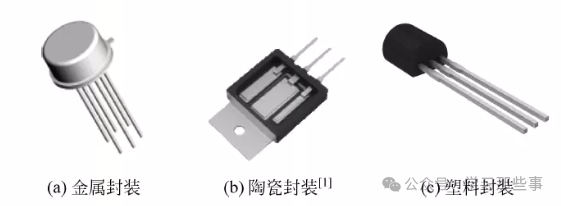

晶體管外形封裝是早期晶體管及小規模集成電路的直插式封裝形式,按外殼材質分為金屬、陶瓷和塑料三類,能滿足器件基本電氣和保護需求。

單列直插式封裝

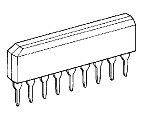

單列直插式封裝適用于引腳少的場景,引腳從一側引出排成直線,中心距為2.54mm或1.27mm ,便于電路板設計制造。

雙列直插式封裝

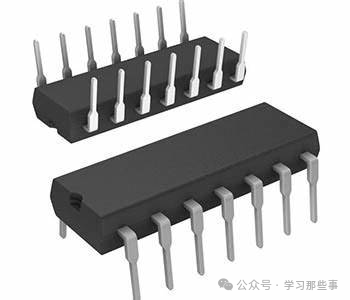

雙列直插式封裝(DIP)誕生于20世紀60年代,是中小規模IC芯片常用封裝。引腳數4 - 64個,分為陶瓷(CDIP)和塑料(PDIP)兩種材質,I/O引腳節距1.78mm或2.54mm。它適配PCB通孔插裝,利于布線,可直接焊接或通過插座連接。

1.陶瓷熔封雙列直插式封裝(CerDIP)

由日立公司在1967年左右開發,采用低熔點玻璃密封,引線節距2.54mm。通過陶瓷制備、玻璃印刷、引線框架嵌入、芯片鍵合、焊線、密封和引腳處理完成封裝。該工藝成本低,曾占據市場主導,但因體積大已逐漸被替代。

2.多層陶瓷雙列直插式封裝

生瓷片采用流延法制備,經裁切、通孔加工、金屬化、層壓、熱切等工序,再經排膠、高溫燒制和表面處理完成外殼制作。相比CerDIP,它可通過優化布線提升電性能,如降低電感、減少串擾和控制阻抗。

3.塑料雙列直插式封裝

塑料雙列直插式封裝(PDIP)是以環氧樹脂模塑料作為包封材料的DIP封裝形式,屬于典型的傳統塑料封裝工藝。其制造流程通常包含芯片固晶、引線鍵合、注塑成型、去飛邊、后固化等多個環節。通過將芯片固定在引線框架上,利用金屬絲鍵合實現芯片與引腳的電氣連接,再經過模塑料注塑完成整體封裝。這種封裝形式憑借成本低、工藝成熟、良品率高的特點,在20世紀80 - 90年代廣泛應用于計算器、家電控制板等中小規模集成電路產品中。不過隨著電子產品向小型化、輕薄化發展,PDIP因體積較大、引腳間距寬等局限性,逐漸被表面貼裝封裝形式所取代,但在一些對成本敏感、性能要求不高的低端電子產品中仍有應用。

針柵陣列封裝

針柵陣列封裝(PGA)是為應對高I/O數量與有限封裝面積之間矛盾而誕生的插裝型引腳陣列封裝技術,與之類似的還有球柵陣列封裝(BGA)和觸點陣列封裝(LGA)。

PGA主要分為陶瓷PGA(CPGA)和塑料PGA(PPGA)兩種類型,CPGA常用于對可靠性、散熱性能和電氣性能要求較高的高端處理器、服務器芯片等領域。例如,一些早期的大型計算機、高端工作站的處理器常采用 CPGA 封裝。PPGA則更多地應用于普通個人電腦的處理器、消費類電子產品的芯片等領域。這些領域對成本較為敏感,同時對散熱性能和電氣性能的要求也相對較低。PGA外形一般呈方形或長方形,在封裝體底面以陣列形式排布插針型引腳,常見的引腳中心距規格為2.54mm和1.27mm。在實際應用中,PGA可通過通孔插裝方式直接焊接到電路板上,也可以插入專用的PGA插座實現與電路系統的連接。自Intel 80486芯片開始,配套出現了ZIF(Zero Insertion Force Socket,零插拔力插座),這種插座允許PGA封裝的CPU在無壓力狀態下插入和拔出,極大地提高了安裝的便利性和可靠性。PGA的引腳數量根據不同應用需求,從64個到上千個不等,例如AMD公司的Ryzen系列處理器采用的AM4接口PGA封裝,能夠容納多達1331個引腳,有效滿足了高性能芯片復雜的信號傳輸需求 。

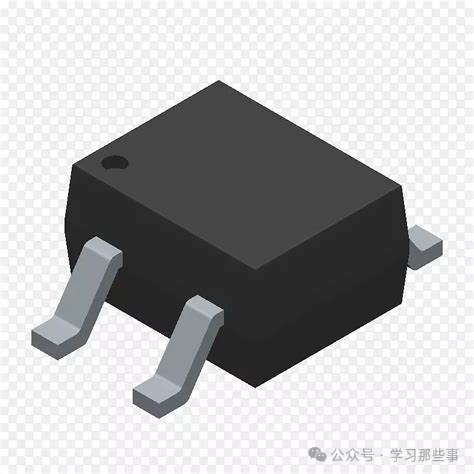

小外形晶體管封裝

小外形晶體管(SOT)封裝作為最早一批實現商業化應用的表面貼裝有源器件封裝形式,采用塑料材質進行封裝,一般具有3 - 5個引腳,具有體積小、重量輕、安裝便捷等特點,廣泛應用于手機、數碼相機、便攜式播放器等消費類電子產品的電源管理、信號放大等電路模塊中。最常見的SOT封裝類型為SOT23,其外形呈扁平狀,三個引腳分布在封裝體兩側;此外,還衍生出SOT89、SOT143等多種類型。SOT89封裝通常用于功率晶體管,具有更大的散熱面積;SOT143則適用于高頻信號處理,具備更好的電氣性能。值得注意的是,在實際生產和應用過程中,TO - 92封裝有時也會被部分廠商歸為SOT54,這主要是因為兩者在外形尺寸和引腳布局上存在一定相似性,體現了封裝命名在實際使用中的靈活性和交叉性。

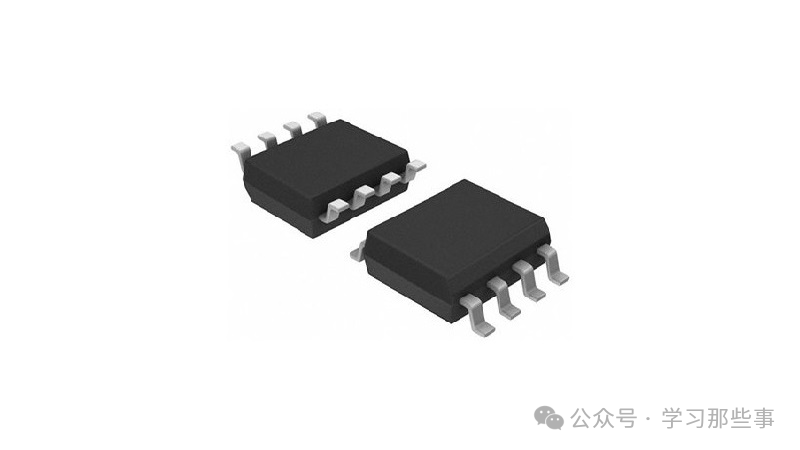

小外形封裝

隨著電子技術對封裝密度和集成度要求的不斷提高,表面貼裝技術(SMT)逐漸興起,小外形封裝(SOP)便是早期SMT封裝的典型代表。SOP封裝是在雙列直插式封裝(DIP)基礎上發展而來,為適應SMT工藝對引腳結構和間距的要求,將引腳向外彎曲成海鷗翼形狀,并縮小引腳間距和封裝尺寸。為進一步提高電路板組裝密度,在SOP基礎上又發展出了SOJ(Small Outline J - lead)封裝,其將引腳向內彎曲成J形,使得封裝在印刷電路板(PWB)上占用的面積更小。SOP與SOJ封裝的引腳節距常見規格有1.27mm、1.0mm、0.65mm等,引腳數量范圍通常在8 - 86個之間。在引線框架材料選擇上,早期多采用可伐合金、42鐵鎳合金,這些材料與芯片的熱膨脹系數較為匹配,能夠有效降低因熱失配產生的應力;而隨著技術發展,Cu合金憑借其優異的導電導熱性能和良好的柔韌性,逐漸成為SOP和SOJ引線框架的主流材料。此外,SOP還衍生出窄節距SSOP、薄型TSOP等多種變種,以滿足不同應用場景對封裝尺寸和性能的需求,部分廠商也會使用SOIC這一別名來指代SOP類型封裝。

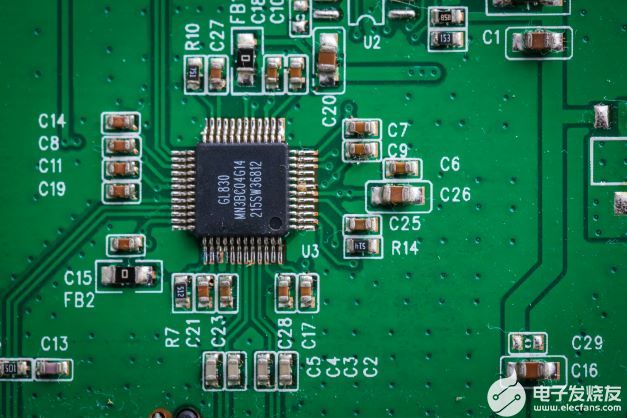

四邊扁平封裝

20世紀80年代,為滿足大規模集成電路高引腳數需求,日本研發出四邊扁平封裝(QFP)。作為表面貼裝型封裝,它將雙排引腳擴展為四邊布局,顯著提升引腳數量與布線密度。QFP主要分為塑料QFP(PQFP)和陶瓷QFP(CQFP),其引腳多為海鷗翼形;若引腳改為J形,則演變為QFJ封裝,典型代表是PLCC(塑料有引線片式載體)。

PQFP因工藝簡單、成本低應用廣泛,引腳節距常見1.0mm、0.8mm、0.65mm;薄型TQFP進一步降低厚度,引腳節距更精細。CQFP常用于軍事、航空航天等對可靠性要求極高的領域,用于氣密型封裝 。PLCC引腳間距1.27mm,引腳數20 - 84個,可直接焊接或通過插座安裝。

QFP

QFJ

無引腳封裝

四邊扁平無引腳封裝(QFN)是新型表面貼裝封裝,外形呈方形或長方形,側邊設導電焊盤,無傳統引腳。底部中央的大面積裸焊盤用于高效散熱,分為塑料PQFN和陶瓷CQFN(又稱陶瓷無引腳片式載體LCC)。

QFN的外引腳和散熱焊盤通過半刻蝕形成,相比QFP,它封裝緊湊、引腳不易損壞,電性能優異且散熱良好,成本也較低。以32引腳的QFN與28引腳PLCC對比,QFN在面積、厚度、質量和寄生效應等方面均有顯著優化,廣泛應用于智能手機、物聯網等小型高性能電子產品 。

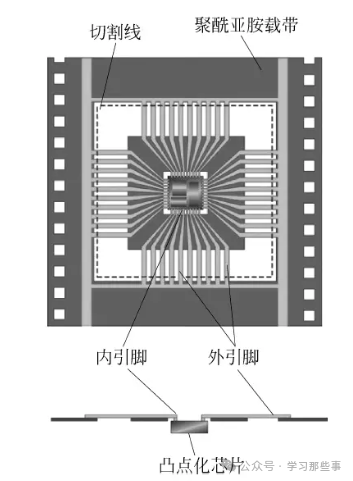

載帶自動焊封裝

載帶自動焊(TAB,Tape Automated Bonding)封裝是一種先進的集成電路封裝技術,采用專用工藝將芯片精準安置于經金屬化處理的特制載帶上。此類載帶多以聚酰亞胺等高分子材料為基底,通過光刻、刻蝕等工藝在表面形成與芯片引腳匹配的金屬布線圖案。在實際封裝作業時,借助熱壓焊、超聲焊或熱超聲焊等技術,實現芯片電極與載帶金屬布線間的穩固電氣連接。與傳統封裝方式相比,TAB封裝具備獨特優勢:其一,能夠實現極小的引腳間距,充分滿足高密度互連的技術要求;其二,高度適配自動化生產流程,可達成芯片的高速組裝,顯著提高生產效率;其三,封裝成品輕薄,契合便攜式電子設備對輕量化、小型化的嚴苛設計標準。憑借這些技術優勢,TAB封裝在液晶顯示驅動芯片、5G通信芯片等對性能和空間要求較高的領域中。

TAB封裝示意圖

-

集成電路

+關注

關注

5419文章

11945瀏覽量

367099 -

封裝技術

+關注

關注

12文章

573瀏覽量

68436 -

晶體管

+關注

關注

77文章

9978瀏覽量

140643 -

BGA

+關注

關注

5文章

565瀏覽量

48137

原文標題:芯片傳統封裝形式介紹

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

芯片傳統封裝形式介紹

芯片傳統封裝形式介紹

評論