燒結工藝可提供更優異的電氣和熱性能表現。在功率電子應用中,這種直接將半導體芯片及傳感器等相關無源元件固定于基板的技術,已成為焊接工藝極具吸引力的替代方案。結合碳化硅等寬禁帶半導體材料的使用,該技術可使功率電子器件的工作溫度突破200°C,顯著超越傳統焊接型硅基元件150°C的峰值溫度限制。

隨著工作溫度提升,模塊整體過熱風險加劇,因此實現高精度、低延遲的溫度監測至關重要。本文研究了功率模塊中溫度傳感器布局對測量的影響。通過模擬不同布局方案,論證了溫度傳感器貼近功率芯片的優勢。這種近距離布局可通過特殊設計的可燒結絕緣鉑金SMD溫度傳感器實現,該器件無需占用基板獨立接觸區域。消除傳統蝕刻溝槽設計后,傳感器信號的精度和響應時間獲得顯著提升,有助于實現更緊湊的模塊設計。

背景與動機

功率電子被視為電動汽車的核心——電壓轉換器與逆變單元的布局設計直接決定整車性能、加速表現與能效。更高開關頻率、更大功率輸出及隨之提升的工作溫度,將有效延長續航里程并增強動態駕駛體驗。除電動汽車外,風電設備與通信基站等應用同樣受益于高頻功率元件。

高溫工況要求采用新型材料與連接技術。銀燒結工藝正在成為標準連接方案[2]。當元件可采用單一工藝步驟完成裝配時,生產流程將大幅簡化。此外,兼容相同生產技術的元件可實現同步加工,進一步優化工藝流程。

所有應用中,過熱仍是核心隱患——不僅加速電子元件老化,更會大幅縮短使用壽命。嚴重過熱甚至會導致元件損毀,引發災難性故障[3]。現行溫控系統為補償測量誤差與延遲,通常設置安全裕度,但這會限制模塊的性能發揮[4]。要提升性能表現,熱管理系統必須獲取延遲極低的高精度溫度信號。

方法與路徑

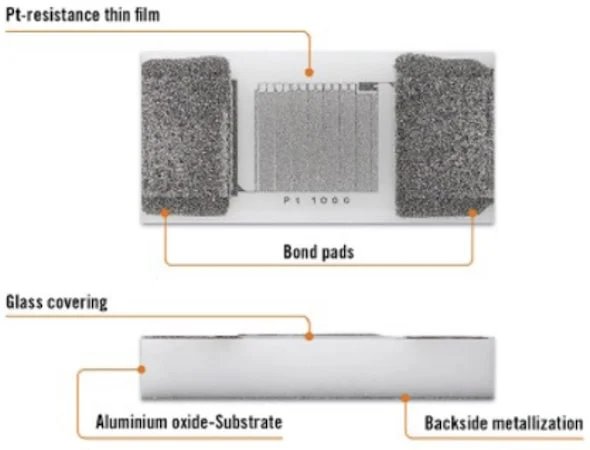

使溫度傳感器貼近熱源是提升響應速度與精度的有效方案。Nexensos可燒結SMD溫度傳感器(Pt1000 SMD-SC)專為此挑戰設計,可同步優化功率模塊的多個性能維度。其表層傳感層與背面金屬化層的電氣隔離特性(圖1),允許傳感器直接布置在熱源附近。

圖1

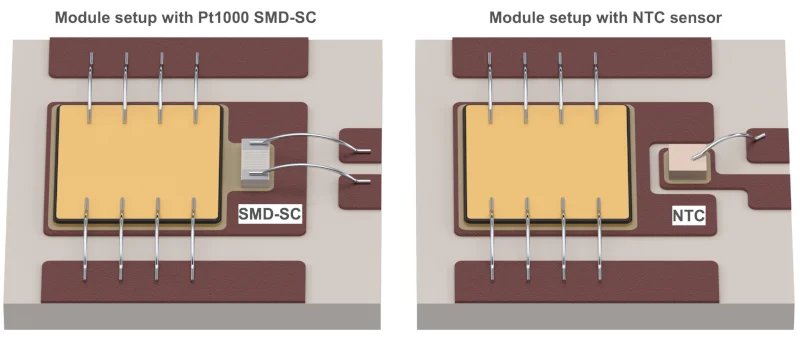

圖1這種設計不僅提升測溫速度與精度,還能簡化基板設計——傳感器與其他元件可安裝在同一電氣平面的基板上。相比NTC燒結傳感器等傳統方案(圖2),該設計無需為傳感芯片配置獨立"孤島"區域。

圖2

圖2為深入探究傳感器布局影響,研究團隊采用簡化模型分析硅基(Si)功率模塊與碳化硅基(SiC)新一代模塊的熱分布與響應時間。模型設計幾何參數與材料選擇無關,但材料屬性與工作溫度均按Si與SiC特性設定。

通過Comsol CFD建模套件完成的仿真研究,重點考察熱源與溫度傳感器間距及蝕刻溝槽對基板布局的影響。模型中未考慮鍵合線散熱、灌封材料差異等因素。硅基模塊結溫設為150°C,寬禁帶材料(WBG)如SiC或氮化鎵(GaN)設為200°C。通過設定結溫模擬產熱,功率芯片與溫度傳感器本身未通電以排除自熱效應。

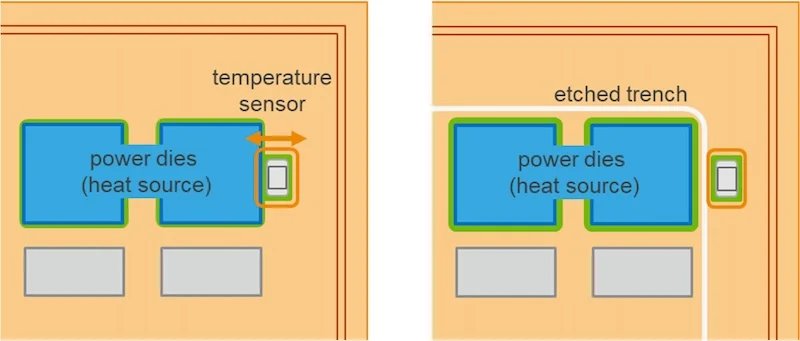

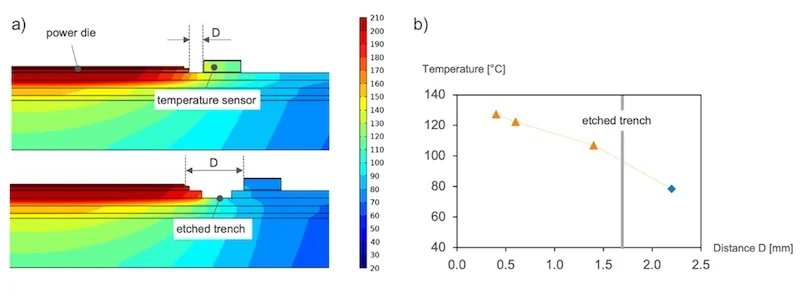

圖3對比了不同傳感器布局方案:得益于創新設計,傳感器可緊鄰功率芯片布置(圖3a);同時模擬了當前常用的基板布局間距作為參照。對比模型中突出顯示了蝕刻溝槽對測量精度與響應時間的影響(圖3b)。對于NTC傳感器等需要貫穿接觸的元件,蝕刻溝槽是確保電氣隔離的必要設計。而采用雙頂面接觸的可燒結鉑金SMD傳感器則完全無需隔離溝槽,大幅簡化基板設計與制造流程。

圖3

圖3精度結果

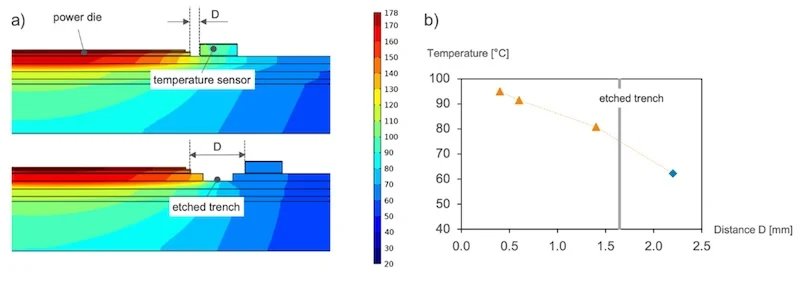

傳感器位置對測溫精度具有決定性影響。在150°C與200°C工況下,傳感器與功率芯片間距顯著影響結溫與檢測溫度的偏差。盡管模型未指定灌封材料且假設表面均勻散熱,但溫度隨距離衰減的線性趨勢依然明確(圖4)。間距增大導致溫度梯度加劇,測量精度隨之下降。

圖4

圖4對于依賴體電阻的貫穿接觸式溫度傳感器,額外蝕刻溝槽會擴大熱源間距,進一步影響精度。圖5所示的200°C工況溫度分布證實:功率芯片與傳感器間的非線性溫降更為顯著,凸顯出最小化間距對精度提升的重要性。

圖5

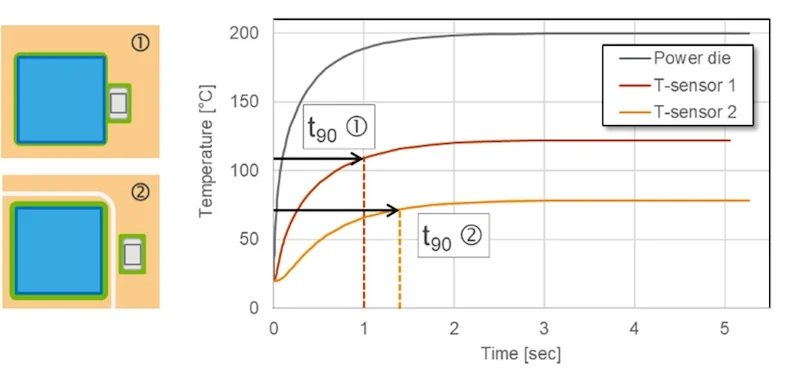

圖5動態響應結果

縮短傳感器間距還能改善響應速度。圖6顯示不同布局在功率芯片啟動后的熱響應差異:緊鄰芯片布置的傳感器(圖6a)與芯片溫度曲線斜率幾乎重合;而增設蝕刻溝槽的方案(圖6b)因間距增加導致響應延遲明顯。以達到平衡溫度90%所需時間t90衡量,近距離方案的1.0秒比遠距離的1.3秒提速30%,功率芯片自身t90僅需0.72秒。由于模型設定背面散熱,所有傳感器均未檢測到真實結溫。

圖6

圖6結論表明:鉑金SMD溫度傳感器通過貼近熱源布置,不僅提升測量精度,更將有效閾值到達時間大幅縮短,使系統能更快響應溫度變化,有效預防過熱沖擊,延長功率模塊使用壽命。

結論

可燒結鉑金溫度傳感器(SMD-SC)為解決當代及下一代功率模塊測溫難題提供了創新方案。如圖1所示,其傳感層與接觸層的內置隔離特性開創了全新設計可能。得益于燒結優化的背面金屬化隔離設計,該傳感器可靈活布置于基板任意位置。縮短熱源間距使溫度信號精度提升,響應時間最高可優化30%。

傳感器元件可采用標準細/粗線鍵合連接,銀燒結工藝實現基板裝配,完美兼容現有產線。燒結連接保障了200°C以上的高溫工作能力。雖然當前Pt1000傳感器標稱上限為200°C,但持續研發正致力于突破這一限制,進一步釋放燒結連接的潛力。

-

溫度傳感器

+關注

關注

48文章

3024瀏覽量

158095 -

溫控

+關注

關注

0文章

73瀏覽量

19040 -

電子器件

+關注

關注

2文章

602瀏覽量

32618

發布評論請先 登錄

超聲波指紋模組靈敏度飛升!低溫納米燒結銀漿立大功

浮思特 | 萊姆電子(LEM)高精度數字電流傳感器技術解析

Melexis發布創新紅外溫度傳感器,升級電磁爐溫控體驗

智能馬桶水溫NTC溫度傳感器

思特威發布全新CMOS圖像傳感器SC585XS

功率電子器件控制電路的設計和功能

紅外測溫傳感器在電燉鍋中的創新應用:精準溫控,守護美食營養

思特威發布工業面陣5MP全局快門近紅外增強CMOS圖像傳感器SC538HGS

領麥微紅外測傳感器:電磁爐智能溫控創新應用!

浮思特 | 創新燒結式溫度傳感器:實現功率電子器件精準溫控的關鍵突破

浮思特 | 創新燒結式溫度傳感器:實現功率電子器件精準溫控的關鍵突破

評論