文章來源:學(xué)習(xí)那些事

原文作者:前路漫漫

本文介紹了倒裝芯片鍵合技術(shù)的特點(diǎn)和實(shí)現(xiàn)過程以及詳細(xì)工藝等。

倒裝芯片概述

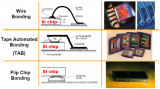

倒裝芯片鍵合(FCB)與倒裝芯片技術(shù)(Flip Chip)本質(zhì)上均指芯片以面朝下方式,通過凸點(diǎn)陣列結(jié)構(gòu)與基板焊區(qū)直接互連的工藝。將芯片采用引線鍵合的方式與基板互連時(shí),芯片的面是朝上的,這通常認(rèn)為是正裝形式。與引線鍵合(WB)、載帶自動(dòng)鍵合(TAB)形成鮮明差異:其省略了傳統(tǒng)互連線,大幅降低互連電容與電感,尤其契合高頻高速電子產(chǎn)品需求;同時(shí)憑借更小的基板占用面積,顯著提升芯片安裝密度,成為大規(guī)模集成電路(LSIC)、超大規(guī)模集成電路(VLSIC)及專用集成電路(ASIC)的優(yōu)選方案。 FCB技術(shù)的突出優(yōu)勢(shì)在于芯片安裝與互連同步完成,極大簡化工藝流程,適配現(xiàn)代化SMT產(chǎn)線的大規(guī)模生產(chǎn)需求。相較于正裝芯片(采用引線鍵合時(shí)芯片面朝上),倒裝芯片以“面朝下”的倒裝形式實(shí)現(xiàn)互連,在尺寸、可靠性、成本及柔性等維度展現(xiàn)顯著優(yōu)勢(shì)。FCB技術(shù)芯片的安裝、互連是同時(shí)完成的,這就大幅度簡化了安裝的互連工藝,快速、省時(shí),適于使用現(xiàn)代化的SMT進(jìn)行工業(yè)化大批量生產(chǎn)。

FCB也有不足之處,如芯片面朝下安裝互連對(duì)工藝操作帶來了一定的難度,焊點(diǎn)不能直觀檢查(只能使用紅外線和X射線檢查)。另外,芯片焊區(qū)上一般要制作凸點(diǎn),增加了芯片的制作工藝流程和成本。同時(shí)由于互連材料間熱膨脹系數(shù)所導(dǎo)致的熱應(yīng)力問題目前也未能解決。但隨著應(yīng)用的日益廣泛,工藝技術(shù)和可靠性研究的不斷深入,F(xiàn)CB存在的問題正逐一得到解決倒裝芯片技術(shù)作為一種晶圓級(jí)面陣列封裝工藝,其芯片的I/O接口通過面陣列凸點(diǎn)結(jié)構(gòu)實(shí)現(xiàn),具備極高的封裝密度。這種面陣列封裝技術(shù)堪稱SMT技術(shù)之后封裝領(lǐng)域的又一重大革新,有力推動(dòng)了高性能移動(dòng)終端及個(gè)人電子產(chǎn)品的大規(guī)模普及。

FCB目前仍存在以下不足之處:

1.工藝操作與檢測(cè)難度高:芯片面朝下倒裝的安裝方式對(duì)操作精度要求嚴(yán)苛,需借助高精度設(shè)備完成微米級(jí)對(duì)準(zhǔn);焊點(diǎn)因被芯片覆蓋無法直接目視檢測(cè),依賴紅外線或X射線等非接觸手段,檢測(cè)成本高且效率受限。

2.制造成本增加:芯片焊區(qū)需預(yù)先制作凸點(diǎn)(如金凸點(diǎn)、銅凸點(diǎn)),額外引入光刻、電鍍等多道工藝,顯著延長芯片制造周期并推高生產(chǎn)成本。

3.熱應(yīng)力問題突出:芯片、凸點(diǎn)材料與基板間熱膨脹系數(shù)(CTE)失配引發(fā)顯著熱應(yīng)力,尤其在寬禁帶半導(dǎo)體器件200℃+的高溫工況下,焊點(diǎn)易因疲勞開裂,導(dǎo)致長期可靠性下降,目前尚未形成徹底解決方案。

伴隨FCB技術(shù)在消費(fèi)電子、通信等領(lǐng)域的滲透率提升,圍繞工藝優(yōu)化與可靠性強(qiáng)化的研究持續(xù)推進(jìn)。近年來,新型檢測(cè)技術(shù)、材料創(chuàng)新及工藝改進(jìn)方案的涌現(xiàn),正逐步突破上述技術(shù)瓶頸,推動(dòng)FCB向更高成熟度發(fā)展。

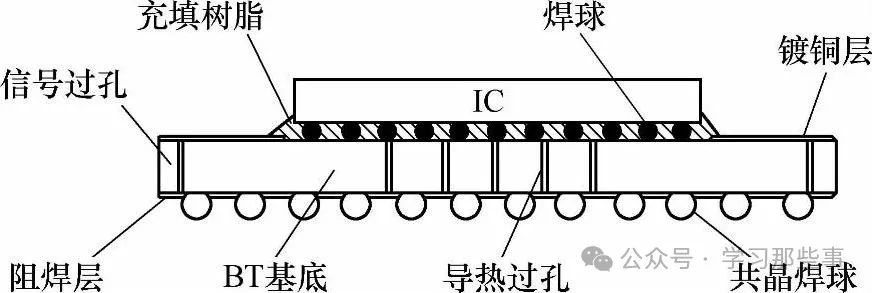

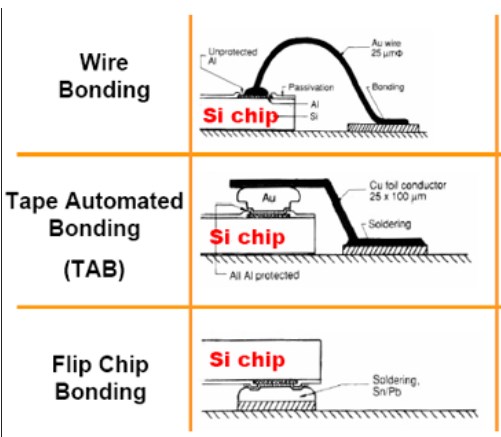

倒裝芯片封裝結(jié)構(gòu)示意圖

技術(shù)特性解析

微型化優(yōu)勢(shì):IC引腳尺寸顯著縮小,僅為傳統(tǒng)扁平封裝的5%,有效降低封裝體積與重量。

性能優(yōu)化:短互連路徑降低電感、電阻與電容效應(yīng),減少信號(hào)延遲,提升高頻性能;芯片背面散熱通道設(shè)計(jì)增強(qiáng)熱管理能力。

功能集成升級(jí):面陣列布局大幅提升I/O端口數(shù)量,支持信號(hào)、功率及電源的高密度互連,單芯片凸點(diǎn)可達(dá)400個(gè)。

可靠性保障:大尺寸芯片通過環(huán)氧樹脂底部填充工藝加固,互連引腳數(shù)減少約66%。

高效散熱:無塑封結(jié)構(gòu)使芯片背面可直接進(jìn)行冷卻處理。

成本優(yōu)勢(shì):晶圓級(jí)凸點(diǎn)批量制備技術(shù)顯著壓縮生產(chǎn)成本。

工藝兼容性:與表面貼裝技術(shù)無縫銜接,可同步完成芯片貼裝與電氣連接。

截至目前倒裝芯片已改善了部分之前存在的難題:

裸芯片測(cè)試:隨著測(cè)試技術(shù)的發(fā)展,如基于邊界掃描技術(shù)、內(nèi)建自測(cè)試技術(shù)等的不斷改進(jìn)和完善,裸芯片測(cè)試的覆蓋率和準(zhǔn)確性有所提高,測(cè)試難度有所降低。

凸點(diǎn)芯片適應(yīng)性:材料科學(xué)的進(jìn)步以及工藝優(yōu)化,使得凸點(diǎn)芯片在不同類型的芯片和基板上的適應(yīng)性有所增強(qiáng),可適用的場(chǎng)景有所增加。

組裝精度:高精度的對(duì)準(zhǔn)設(shè)備和先進(jìn)的視覺識(shí)別系統(tǒng)等技術(shù)不斷發(fā)展,倒裝芯片組裝精度得到了顯著提升,能夠滿足更高要求的生產(chǎn)需求。

但仍存在部分亟待解決的難題:

對(duì)PCB技術(shù)的要求:盡管PCB技術(shù)在不斷進(jìn)步,但隨著倒裝芯片引腳間距持續(xù)縮小和引腳數(shù)增多,對(duì)PCB的制造精度、布線密度、層間對(duì)準(zhǔn)等方面的要求也在同步提高,仍然是一個(gè)挑戰(zhàn)。例如,在制造高精度PCB時(shí),需要更先進(jìn)的光刻技術(shù)、蝕刻工藝等來確保線路的精度和可靠性。

焊點(diǎn)檢測(cè):目前仍然依賴X射線檢測(cè)設(shè)備來檢測(cè)不可見的焊點(diǎn),雖然設(shè)備的性能在不斷提升,但這種檢測(cè)方法成本較高、檢測(cè)速度相對(duì)較慢,且對(duì)于一些微小的焊點(diǎn)缺陷可能存在檢測(cè)不出來的情況。

底部填充固化時(shí)間:底部填充工藝中,固化時(shí)間仍然是一個(gè)關(guān)鍵問題。為了保證填充效果和封裝質(zhì)量,需要嚴(yán)格控制固化時(shí)間和溫度等參數(shù),這在一定程度上影響了生產(chǎn)效率,尤其是對(duì)于大規(guī)模生產(chǎn)來說,如何在保證質(zhì)量的前提下縮短固化時(shí)間仍是需要解決的問題。

維修困難:由于倒裝芯片封裝后芯片與基板之間是直接連接,且結(jié)構(gòu)較為復(fù)雜,一旦出現(xiàn)問題,維修或更換芯片的難度依然很大,成本也很高,在一些情況下甚至難以實(shí)現(xiàn)維修。

實(shí)現(xiàn)過程

1.芯片凸點(diǎn)制備技術(shù)

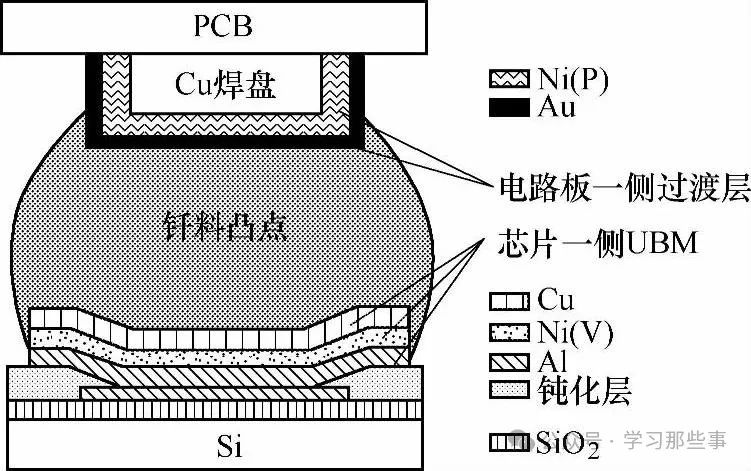

芯片凸點(diǎn)除實(shí)現(xiàn)芯片與基板電氣連接外,還具備多重功能:在芯片與載帶間構(gòu)建物理間隔,規(guī)避引線短路風(fēng)險(xiǎn);覆蓋芯片鋁(Al)焊盤,隔絕外界腐蝕與污染;作為鍵合過程中可變形的應(yīng)力緩沖結(jié)構(gòu)。凸點(diǎn)構(gòu)造如下圖所示:

倒裝芯片凸點(diǎn)互連結(jié)構(gòu)示意圖

其制備需先在芯片I/O金屬化層上沉積凸點(diǎn)下金屬層(UBM),典型結(jié)構(gòu)由三層構(gòu)成:

1)黏附層:需與鋁、硅基底及鈍化層強(qiáng)粘附,確保歐姆接觸并匹配熱膨脹系數(shù),常用材料包括Cr、Ti、V、TiW等;

2)擴(kuò)散阻擋層:旨在阻斷釬料與金(或鋁)、硅材料間的互擴(kuò)散,Ni、Cu、Pd、Pt等金屬為常見選擇;

3)浸潤層:要求與凸點(diǎn)材料良好浸潤,避免生成有害金屬間化合物,并保護(hù)下層金屬抗氧化,通常采用超薄Au膜或合金層。

因單一材料難以同時(shí)滿足三層功能需求,UBM普遍采用多層金屬復(fù)合結(jié)構(gòu)。凸點(diǎn)材料則依應(yīng)用場(chǎng)景選用不同軟釬料體系。

2. 基板金屬焊區(qū)構(gòu)建

實(shí)現(xiàn)倒裝芯片(FC)與基板可靠互連的核心,在于基板焊區(qū)需與芯片凸點(diǎn)精準(zhǔn)對(duì)位,并具備優(yōu)異的壓焊或釬焊兼容性。適配FCB的基板類型涵蓋陶瓷、硅基片及環(huán)氧樹脂基印制電路板(PCB)。基板金屬層材料包括Ag、Pd、Au、Cu(厚膜工藝)及Au、Ni、Cu(薄膜工藝)。

薄膜陶瓷基板的金屬化通過“蒸發(fā)/濺射—光刻—電鍍”工藝完成,可實(shí)現(xiàn)10μm級(jí)線寬圖形;而厚膜工藝僅適用于凸點(diǎn)尺寸及間距較大的場(chǎng)景。為兼容全類型凸點(diǎn)芯片,常采用厚膜/薄膜混合布線,并在基板頂層部署薄膜金屬化工藝。

傳統(tǒng)PCB金屬化多針對(duì)表面組裝器件(SMD),線寬與間距達(dá)數(shù)百微米。伴隨PCB布線密度與SMD集成度提升,多層PCB在材料、設(shè)計(jì)及制造技術(shù)上持續(xù)革新,同步推動(dòng)FCB凸點(diǎn)芯片在PCB應(yīng)用中的動(dòng)態(tài)力學(xué)分析精度升級(jí)。

倒裝芯片互連工藝技術(shù)解析

倒裝焊接主流技術(shù)路徑包括:熱壓倒裝焊、再流倒裝焊及熱超聲倒裝焊三類工藝。

熱壓倒裝焊:通過加熱與壓力使凸點(diǎn)與焊區(qū)直接鍵合;

再流倒裝焊:利用釬料熔點(diǎn)特性,經(jīng)加熱熔化實(shí)現(xiàn)互連;

熱超聲倒裝焊:結(jié)合熱能、壓力與超聲振動(dòng)促進(jìn)界面原子擴(kuò)散。

各工藝在鍵合效率、可靠性及適用材料上存在差異,需依芯片特性與應(yīng)用場(chǎng)景優(yōu)化選擇。

熱壓熱聲倒裝焊是一種用于硬凸點(diǎn)倒裝焊的技術(shù),可通過倒裝焊機(jī)完成對(duì)金凸點(diǎn)、鎳/金凸點(diǎn)、銅凸點(diǎn)等硬凸點(diǎn)的焊接。以下是其詳細(xì)介紹:

1.熱壓倒裝焊

熱壓倒裝焊依托高精度倒裝焊接設(shè)備,該系統(tǒng)集成光學(xué)攝像對(duì)位、撿拾熱壓超聲焊頭、精確定位承片臺(tái)及實(shí)時(shí)監(jiān)控顯示屏四大核心模塊。操作時(shí),先將FCB基板固定于承片臺(tái),焊頭拾取帶有金凸點(diǎn)、鎳/金凸點(diǎn)或銅凸點(diǎn)的芯片,使其面朝下對(duì)準(zhǔn)基板。雙路光學(xué)系統(tǒng)同步捕捉芯片凸點(diǎn)陣列與基板焊區(qū)影像,經(jīng)亞微米級(jí)校準(zhǔn)后,加熱超聲復(fù)合焊頭與半溫承片臺(tái)協(xié)同作用,通過精準(zhǔn)調(diào)控溫度、壓力及超聲參數(shù)(依凸點(diǎn)材質(zhì)與尺寸動(dòng)態(tài)調(diào)整),在設(shè)定時(shí)間內(nèi)完成全凸點(diǎn)冶金鍵合。需強(qiáng)調(diào),該工藝對(duì)芯片-基板平行度要求嚴(yán)苛,偏差超5μm即可能引發(fā)凸點(diǎn)變形不均,導(dǎo)致焊點(diǎn)抗拉強(qiáng)度離散,影響互連可靠性。

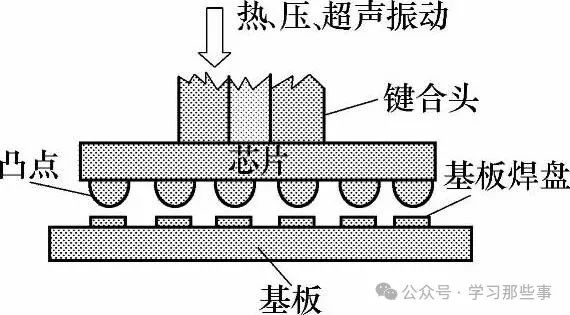

2.熱超聲倒裝焊

源于引線鍵合的熱超聲倒裝焊,以技術(shù)簡易、焊接高效及無鉛環(huán)保特性,成為FCB領(lǐng)域的潛力工藝。其流程涵蓋三階段:

1).凸點(diǎn)制備:于晶圓完成IC制程后,經(jīng)引線鍵合設(shè)備在I/O端口植入微金球或銅柱凸點(diǎn);

2).基板預(yù)處理:選用陶瓷/鋁基材料制作適配基板,表面鍍覆特殊金屬焊盤(如Ni/Au層)提升熱可靠性;

3).倒裝焊接:借專用焊機(jī)實(shí)現(xiàn)芯片與基板熱壓超聲互連。

盡管該技術(shù)已驗(yàn)證工業(yè)可行性,仍面臨多重挑戰(zhàn):壓力波動(dòng)導(dǎo)致焊點(diǎn)強(qiáng)度不穩(wěn)、超聲振動(dòng)易引發(fā)芯片偏移、焊頭拾取精度不足及熱穩(wěn)定性欠佳等問題,尤其在高I/O密度場(chǎng)景下,端口數(shù)量受限與間距瓶頸凸顯。未來需在工藝參數(shù)協(xié)同控制、設(shè)備精度升級(jí)及材料界面優(yōu)化等方向突破,以適配先進(jìn)封裝對(duì)高密度、高可靠互連的需求。

倒裝芯片熱壓鍵合原理

3.再流倒裝焊

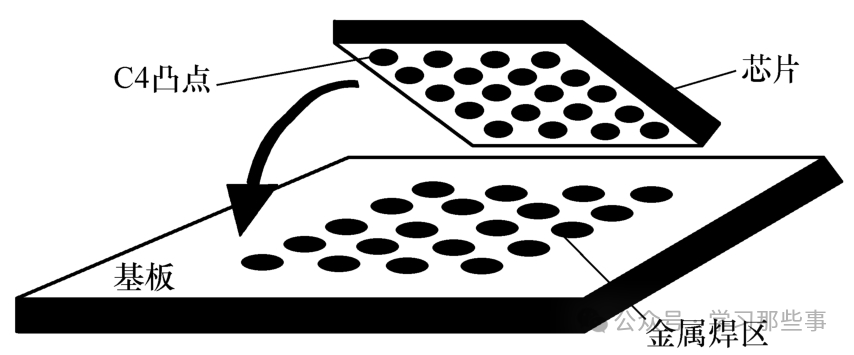

對(duì)于具備釬料凸點(diǎn)的倒裝芯片,再流焊接是實(shí)現(xiàn)其與基板焊盤互連的主流工藝,其中典型技術(shù)為可控塌陷芯片互連(Controlled Collapse Chip Connection,簡稱C4)。如下圖所示

C4倒裝焊

該工藝亦包括在基板金屬焊盤預(yù)涂低熔點(diǎn)釬料膏的方案,將芯片與焊盤精準(zhǔn)對(duì)位后執(zhí)行低溫回流,此過程中芯片的高溫凸點(diǎn)保持固態(tài)。

回流焊接時(shí),芯片呈現(xiàn)獨(dú)特的“自對(duì)中”效應(yīng)。其原理基于液態(tài)釬料的表面張力特性:當(dāng)釬料凸點(diǎn)與基板焊盤的潤濕面存在偏移時(shí),表面張力失衡產(chǎn)生的合力將驅(qū)動(dòng)芯片自動(dòng)調(diào)整位置,直至兩表面中心重合。這一特性顯著降低了鍵合過程對(duì)初始對(duì)位精度的要求——實(shí)際操作中,僅需確保凸點(diǎn)與焊盤接觸,經(jīng)回流即可實(shí)現(xiàn)芯片與基板的精準(zhǔn)自校準(zhǔn)。該機(jī)制有效簡化了倒裝芯片的裝配流程,成為高密度封裝領(lǐng)域的關(guān)鍵技術(shù)支撐。

4.各向同性導(dǎo)電膠倒裝互連技術(shù)

各向同性導(dǎo)電膠(ICA)倒裝互連通過導(dǎo)電膠實(shí)現(xiàn)芯片凸點(diǎn)與基板焊盤的電氣連接。其核心材料由環(huán)氧樹脂基體與導(dǎo)電粉末復(fù)合而成,常見導(dǎo)電填料包括銀粉、銅粉等。工藝中可依據(jù)需求選擇多元固化方式:熱固化(80-150℃)通過加熱激活交聯(lián)反應(yīng);光固化借助紫外光引發(fā)自由基聚合;微波固化則利用高頻電磁波實(shí)現(xiàn)快速內(nèi)部加熱。該技術(shù)與傳統(tǒng)倒裝焊存在本質(zhì)差異:ICA固化后憑借黏結(jié)力構(gòu)建機(jī)械接觸式連接,而非冶金焊接。工藝流程涵蓋膠層涂覆、芯片貼裝、固化成型三大環(huán)節(jié),相較傳統(tǒng)工藝具備顯著成本優(yōu)勢(shì)——無需高精度焊接設(shè)備,且120℃以下的低溫固化特性適配熱敏材料。此技術(shù)在智能卡、醫(yī)療傳感器等對(duì)成本敏感的領(lǐng)域持續(xù)占據(jù)市場(chǎng)份額。

5.各向異性導(dǎo)電膠倒裝互連技術(shù)

各向異性導(dǎo)電膠(ACA)及導(dǎo)電膠膜(ACF)體系由高分子聚合物(環(huán)氧樹脂、聚酰亞胺等)與離散分布的球形導(dǎo)電顆粒構(gòu)成。其中,ACF薄膜形態(tài)因預(yù)成型、易操作特性,成為高密度互連的主流選擇。互連機(jī)制基于壓力誘導(dǎo)的導(dǎo)電通路形成:芯片與基板間的ACA經(jīng)熱壓處理(典型參數(shù):150-200℃、5-10MPa),受壓導(dǎo)電粒子(粒徑約5-10μm)在Z軸方向發(fā)生塑性變形,貫通上下凸點(diǎn)實(shí)現(xiàn)垂直導(dǎo)電;而X-Y平面因粒子間距保持絕緣,從而達(dá)成各向異性導(dǎo)電。該技術(shù)憑借≤50μm的超細(xì)間距能力,廣泛應(yīng)用于手機(jī)顯示驅(qū)動(dòng)芯片、柔性電路板封裝等場(chǎng)景。

6.芯片直接安裝(DCA)工藝

DCA作為類C4倒裝技術(shù),專注于超精細(xì)間距(<1mm)芯片的焊接需求。其核心特征體現(xiàn)在材料與工藝適配:芯片側(cè)采用高鉛焊球(97Pb-3%Sn),而PCB基板焊盤預(yù)鍍共晶釬料(37Pb-63%Sn)。鑒于焊球尺寸(厚度約30-50μm)與間距精度要求,傳統(tǒng)錫膏印刷工藝失效,需采用電鍍預(yù)鍍與焊球頂端平整化處理。??

當(dāng)前DCA技術(shù)雖處于產(chǎn)業(yè)化深化階段,但已在特定領(lǐng)域形成突破:電路模擬芯片與無源集成芯片的批量應(yīng)用驗(yàn)證了其工藝可行性。依托現(xiàn)有SMT設(shè)備兼容性,DCA在便攜式電子產(chǎn)品領(lǐng)域展現(xiàn)出顯著優(yōu)勢(shì)——通過簡化封裝流程,有效降低整機(jī)厚度與重量,契合穿戴設(shè)備、超薄手機(jī)等產(chǎn)品的微型化趨勢(shì)。

后三種工藝雖不屬于主流工藝但也有各自優(yōu)勢(shì)與應(yīng)用:ICA以低成本與簡易性立足中低端應(yīng)用;ACA憑借各向異性導(dǎo)電特性主導(dǎo)高密度封裝;DCA則通過工藝創(chuàng)新填補(bǔ)超精細(xì)間距領(lǐng)域的技術(shù)空白,共同構(gòu)成倒裝芯片互連的多元化解決方案。

底部填充與固化

增強(qiáng)倒裝芯片可靠性

倒裝芯片互連完成后,凸點(diǎn)陣列作為主要連接媒介,其有效支撐面積遠(yuǎn)小于芯片實(shí)際表面積,導(dǎo)致界面結(jié)合強(qiáng)度存在天然短板。當(dāng)系統(tǒng)遭遇機(jī)械沖擊或因芯片與基板熱膨脹系數(shù)失配(如硅芯片CTE 2.6ppm/℃ vs 環(huán)氧樹脂基板CTE 15-25ppm/℃),凸點(diǎn)根部易形成應(yīng)力集中區(qū)域。

研究表明,在-40℃至125℃溫度循環(huán)測(cè)試中,未填充的倒裝芯片焊點(diǎn)應(yīng)力峰值可達(dá)80MPa,顯著超出焊料疲勞極限,致使互連失效風(fēng)險(xiǎn)激增。為突破這一可靠性瓶頸,底部填充與固化工藝應(yīng)運(yùn)而生。該技術(shù)通過在芯片與基板的微米級(jí)間隙(通常50-150μm)注入高流動(dòng)性有機(jī)膠,經(jīng)熱固化(80-150℃)或紫外光固化(UV,波長365nm)形成致密支撐層。其作用機(jī)制呈現(xiàn)雙重效應(yīng):其一,膠層橫向擴(kuò)展將界面連接面積擴(kuò)大3-5倍,依據(jù)剪切強(qiáng)度測(cè)試數(shù)據(jù),填充后芯片拉脫力可提升至未填充狀態(tài)的4-6倍;其二,膠層包裹凸點(diǎn)根部形成應(yīng)力緩沖結(jié)構(gòu),有限元分析顯示,底部填充可使焊點(diǎn)應(yīng)力集中系數(shù)降低60%-70%,有效抑制裂紋萌生與擴(kuò)展。

工藝實(shí)施層面,主流采用流動(dòng)注入法:借助毛細(xì)作用驅(qū)動(dòng)填充膠沿芯片邊緣滲入間隙,該方法需控制膠液黏度(100-500mPa·s)與基板傾角(5°-15°)以確保填充均勻性。

近年來,非流動(dòng)(No-Flow)工藝嶄露頭角,其創(chuàng)新地將釬劑、黏接劑與填充材料集成于一體,在焊接過程中同步完成互連、填充與固化。此技術(shù)通過優(yōu)化材料配方(如添加納米級(jí)二氧化硅填料提升模量),使工藝步驟縮減40%,但對(duì)焊接溫度曲線與材料兼容性提出更高要求。

兩種工藝在消費(fèi)電子、汽車電子等領(lǐng)域形成互補(bǔ)應(yīng)用——流動(dòng)注入法適用于高精度芯片,非流動(dòng)工藝則憑借高效性在規(guī)模化生產(chǎn)中占據(jù)優(yōu)勢(shì)。

-

pcb

+關(guān)注

關(guān)注

4352文章

23417瀏覽量

406719 -

工藝

+關(guān)注

關(guān)注

4文章

669瀏覽量

29248 -

鍵合

+關(guān)注

關(guān)注

0文章

78瀏覽量

8057 -

倒裝芯片

+關(guān)注

關(guān)注

1文章

102瀏覽量

16523

原文標(biāo)題:倒裝芯片鍵合技術(shù)

文章出處:【微信號(hào):bdtdsj,微信公眾號(hào):中科院半導(dǎo)體所】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

什么是倒裝芯片 倒裝芯片技術(shù)的優(yōu)點(diǎn) 倒裝芯片封裝工藝流程

倒裝芯片和晶片級(jí)封裝技術(shù)及其應(yīng)用

倒裝芯片的特點(diǎn)和工藝流程

技術(shù)資訊 | 通過倒裝芯片 QFN 封裝改善散熱

什么是倒裝芯片技術(shù)?倒裝芯片的技術(shù)細(xì)節(jié)有哪些呢?

凸點(diǎn)鍵合技術(shù)的主要特征

芯片鍵合:芯片與基板結(jié)合的精密工藝過程

電子封裝 | Die Bonding 芯片鍵合的主要方法和工藝

倒裝芯片的優(yōu)勢(shì)_倒裝芯片的封裝形式

帶你一文了解什么是引線鍵合(WireBonding)技術(shù)?

芯片封裝鍵合技術(shù)工藝流程以及優(yōu)缺點(diǎn)介紹

芯片封裝中的四種鍵合方式:技術(shù)演進(jìn)與產(chǎn)業(yè)應(yīng)用

倒裝芯片鍵合技術(shù)的特點(diǎn)和實(shí)現(xiàn)過程

倒裝芯片鍵合技術(shù)的特點(diǎn)和實(shí)現(xiàn)過程

評(píng)論