車企的“生死時速”——為什么沒有這條線就要翻車?

新能源車市場滲透率狂飆到35%,但有個“致命傷”讓車企頭疼:電子部件檢測效率太低! 某造車新勢力高管曾吐槽:“沒有這條‘超級產線’,我們的交付周期至少拖后6個月!”而汽車電子組裝測試線,卻讓某車企的產能直接翻倍!本文用華頡的真實案例,揭秘這5個“硬核優勢”,看它如何讓車企從“產能焦慮”到“訂單狂奔”!

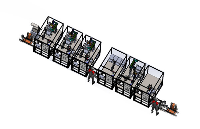

汽車電子組裝測試線憑啥讓產能翻倍?

汽車電子組裝測試線憑啥讓產能翻倍?一、“汽車電子組裝測試線優勢在于?”——五大“產能神器”拆解

優勢1:模塊化設計,產線秒變“變形金剛”

● 黑科技:

“樂高式”快換系統:某合資品牌產線重組耗時從4天壓縮到18小時!

37個標準接口單元:既能測800V高壓電控,又能兼容激光雷達標定。

● 案例實測:

華頡第五代產線讓A0級小車和C級豪車混線生產,幫客戶省下2.3億新廠建設費!

優勢2:AI質檢員,“火眼金睛”抓細節

● 對比數據:

人工每小時最多檢80個焊點,AI+紅外熱成像一天能抓2.4萬個微米級缺陷!

● 神操作:

數據實時上傳云端,反向優化前道工序——這叫“智能化反向驅動”!

優勢3:5G+邊緣計算,數據傳輸快到飛起

● 廣汽埃安“燈塔工廠”實測:

檢測數據延遲壓縮到8毫秒,4000+傳感器數據秒變3D孿生模型!

比如某電控單元信號異常?系統0.8秒鎖定問題,比人工排查快47倍!

優勢4:能耗監控系統,省出“真金白銀”

● 某二線品牌案例:

諧波治理模塊省電28%,凌晨低谷電價集中測試,單月電費直降42萬!

優勢5:預防性維護,故障預警精準到“秒”

● 博世蘇州工廠神操作:

振動傳感器+潤滑油監測,提前14天預警設備異常,避免3000萬損失!

二、實戰案例:如何讓車企“產能狂飆”?

案例1:零跑C11的“逆襲之路”

● 痛點:

訂單暴漲300%,但測試線每天誤報12次,檢測量卡在320臺/天!

● 方案:

HI-Test智能診斷儀:發現是電磁屏蔽效能衰減,加裝動態阻抗補償器+AI算法。

結果:誤報清零!單線日檢測量狂飆到887臺,同時處理3款車型測試!

案例2:吉利工廠的“細胞核改造”

● 老產線升級:

保留輸送線骨架,替換核心檢測模塊,28天完成改造!

HIT-9000智能測試艙:支持3000V/s斜坡電壓測試,效率提升600%!

三、選型指南:怎么選不踩坑?三步搞定!

1. 核心需求匹配

需求場景 | 推薦方案 | 關鍵優勢 |

| 多車型混線生產 | 模塊化柔性產線 | 18小時重組,兼容80%車型 |

| 高精度檢測 | AI視覺+紅外熱成像 | 0.02mm缺陷檢測,誤判率0.1% |

| 老舊產線升級 | “細胞核改造”方案 | 保留骨架,28天完成升級 |

2. 選型三步法

● 明確核心需求:

混線生產?選模塊化產線。

需要超快檢測?上AI+紅外雙系統。

● 成本測算:

ROI周期1.5年以下?→ 立馬投資!

四、相關問答FAQs

Q1:改造產線需要停產多久?

A:周末兩天搞定!比如小鵬肇慶基地“零停產改造”,54小時升級完畢。

Q2:老舊產線能升級嗎?

A:“細胞核改造”絕了!吉利寶雞工廠保留骨架,28天完成智能化升級。

Q3:自動化會導致工人失業嗎?

A:反而催生高薪崗位!長城徐水基地質檢員轉型為算法工程師,薪酬漲40%!

五、未來已來:誰先布局誰吃肉

到2025年,用第四代測試線的企業,單車毛利率將比對手高5-8個百分點!現在不跟上,未來可能連“湯”都喝不上!

-

測試

+關注

關注

8文章

5633瀏覽量

128343 -

汽車電子

+關注

關注

3035文章

8256瀏覽量

169548 -

新能源車

+關注

關注

3文章

643瀏覽量

24542

發布評論請先 登錄

產線效率翻倍!二維碼掃碼器這樣用就對了

新能源汽車 ECU 裝配革命:柔性產線讓交付周期砍半至 15 天!

圓柱形電池組自動化生產線:新能源汽車的重要支撐

新能源汽車驅動電機性能研究

電池組PACK自動化生產線:新能源產業的高效引擎|比斯特自動化

2025新能源汽車價格戰!到底有多激烈?

新能源車產線必備!汽車電子組裝測試線憑啥讓產能翻倍?

新能源車產線必備!汽車電子組裝測試線憑啥讓產能翻倍?

評論