一、行業困局:0.2mm 間距為何成檢測 "生死線"?

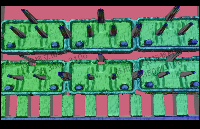

在半導體封裝領域,Pin 針檢測精度直接決定產品良率。當芯片封裝密度突破 0.2mm 間距時,傳統檢測設備面臨三大致命挑戰:

1.光學成像極限:金屬 Pin 針間距僅頭發絲 1/50,傳統CCD 鏡頭成像模糊

2.缺陷識別盲區:0.5° 傾斜、5μm2 污染物等微缺陷難以捕捉

3.效率成本失衡:檢測速度低于 1500UPH 將導致產線虧損

半導體封裝檢測黑科技

半導體封裝檢測黑科技二、破局之道:華頡科技的 "三維立體檢測法"

硬件層面

●超眼系統:2000 萬像素線陣 CCD+100 倍微距鏡頭

●無影光源:多光譜環形光源(白光 / 紅外 / 紫外)消除金屬反光

●穩定基石:六軸防震平臺 + 恒溫系統(23±0.5℃)

算法突破

●超分重建:圖像分辨率提升 60%,實現 ±2.5μm 檢測精度

●邊緣計算:本地化推理延遲 < 50ms,支持 2000UPH 高速檢測

三、實戰案例:0.2mm 間距檢測的 "逆襲之戰"

案例 1:IC 封裝廠的救贖

●困境:3% 漏檢率導致月損失 60 萬元

●方案:多光譜成像 + 缺陷分類算法

●戰果:

漏檢率下降 93% 至 0.2%

單臺設備年節省成本 80 萬元

案例 2:汽車芯片的安全突圍

●挑戰:需通過 ISO 26262 功能安全認證

●創新:

雙冗余光學系統確保檢測一致性

全生命周期追溯二維碼

●成果:

缺陷逃逸率 < 0.01%

檢測效率提升 260%

●極限:0.18mm 間距 +±3μm 精度要求

●突破:

激光共聚焦光源 + 超分辨率算法

檢測精度達 ±2.5μm

●認可:成為某國際大廠全球唯一國產供應商

四、選型指南:如何避開 AOI 設備的 "坑"

5 大核心指標

1.檢測精度:必須達到 ±5μm 以下

2.檢測速度:產線適配需≥1500UPH

3.缺陷識別率:AI 模型需 > 99.8%

4.環境適應性:寬溫 + 防震設計

5.兼容性:支持 0.18-0.8mm 多間距切換

決策樹助你選

是否需要功能安全認證?

→ 是 → 選雙冗余系統

→ 否 → 性價比方案

產線速度要求>1500UPH?

→ 是 → 多相機并行系統

→ 否 → 高精度單相機

五、未來已來:檢測技術的三大進化方向

1.量子點光源:單色性 > 95%,可識別 0.1μm 級缺陷

2.數字孿生:虛擬檢測預判缺陷,效率提升 30%

3.自進化 AI:通過在線學習持續優化檢測模型

六、行業 Q&A

Q:華頡方案成本更高嗎?

●初期投入:傳統方案 50 萬 vs 華頡 80 萬

●長期收益:年節省返工成本 80 萬,ROI 周期 < 1 年

Q:誤報率如何控制?

●三重保障:

1.多模型融合檢測

2.動態閾值自適應

3.人工復核機制

Q:兼容不同產品嗎?

●模塊化設計:30 分鐘完成參數切換

●支持 0.18mm-0.8mm 全間距覆蓋

-

半導體

+關注

關注

335文章

28609瀏覽量

232605 -

光電檢測設備

+關注

關注

0文章

2瀏覽量

5795

發布評論請先 登錄

半導體封裝行業用切割片

0.4 mm×0.2mm齊納二極管SMD0402的特點

翻斗式雨量傳感器參數,精度0.1mm 0.2mm 0.5mm 翻斗式雨量計原理

視覺檢測技術在半導體行業中的應用

PIN針3D視覺檢測技術:精確、快速、智能的品質守護者

激光焊接技術在焊接0.2mm鋁合金的工藝

激光焊接設備在焊接0.2mm薄銅合金的技術工藝

99.99%良率的秘密!華頡AOI如何破解汽車電子Pin針檢測難題?

半導體封裝檢測黑科技:0.2mm超細Pin針的“視覺獵手”來了!

半導體封裝檢測黑科技:0.2mm超細Pin針的“視覺獵手”來了!

評論