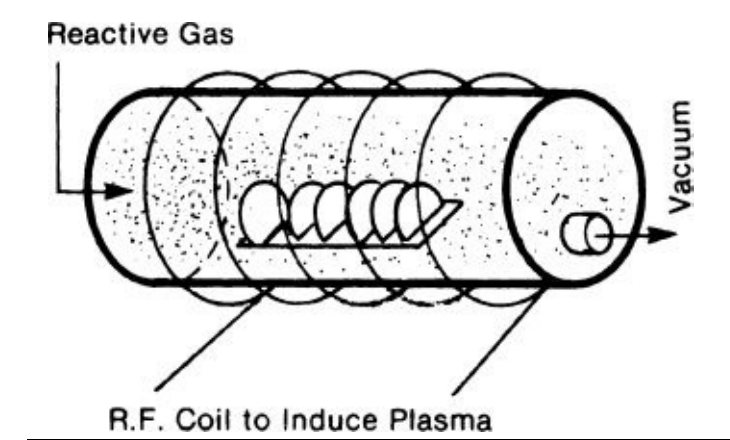

等離子體蝕刻機需要與濕法蝕刻相同的元素:化學蝕刻劑和能量源。從物理上講,等離子體蝕刻機由室、真空系統、氣體供應、終點檢測器和電源組成(如下圖所示)。晶圓被裝入室中,室內的壓力被真空系統降低。真空建立后,室中充滿反應氣體。對于硅二氧化物的蝕刻,氣體通常是與氧氣混合的CF4。電源在室內的電極上產生射頻(RF)場。該領域激發氣體混合物進入等離子體態。在激發狀態下,氟攻擊硅二氧化物,將其轉化為揮發性成分,由真空系統從系統中移除。

平面等離子體蝕刻

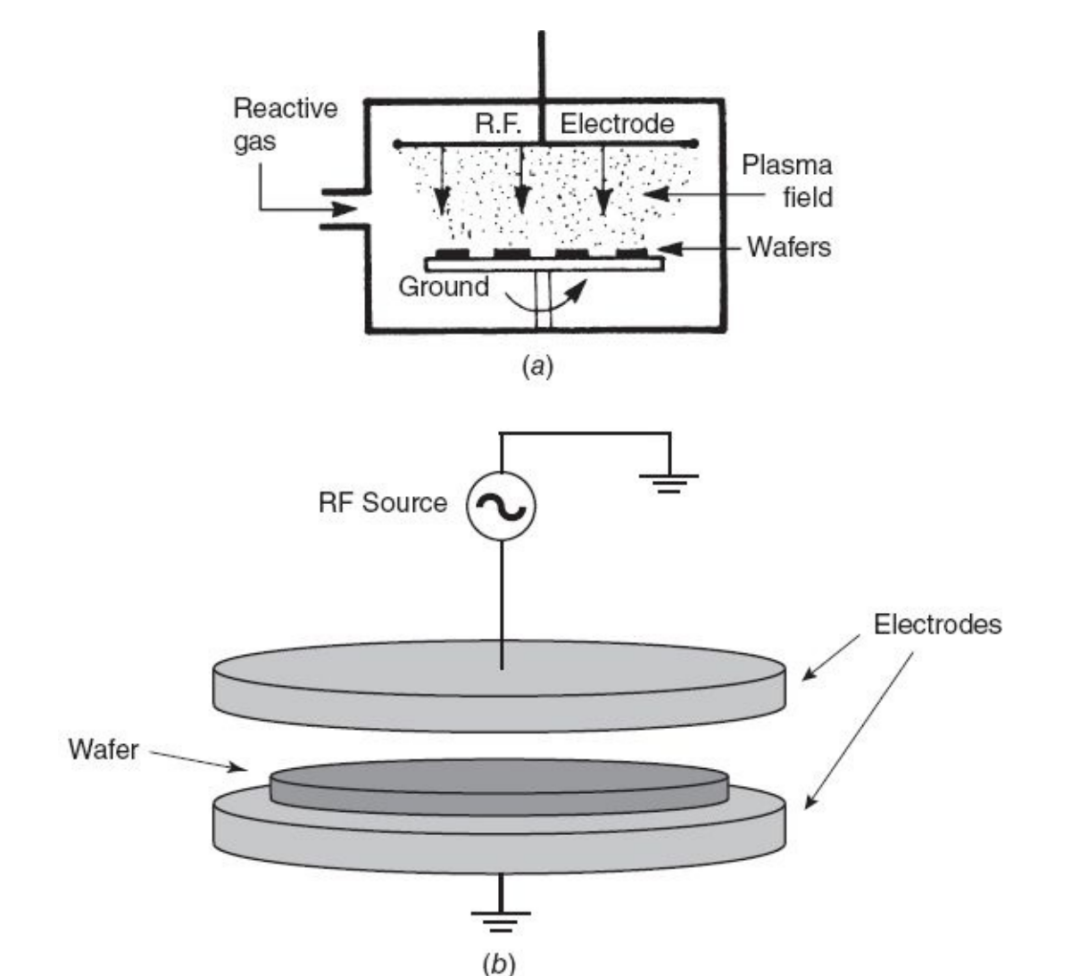

對于更精確的蝕刻,使用平面等離子體系統。這些系統包含桶系統的基本信息,但晶圓放置在RF電極下的接地托盤上(如下圖所示)。蝕刻是在晶圓實際上在等離子體場中進行的。蝕刻離子比桶系統中的離子更具方向性,導致更各向異性的蝕刻。幾乎垂直的側壁可以通過等離子體蝕刻實現。通過在系統中旋轉晶圓托盤來增加蝕刻均勻性。

平面等離子體蝕刻系統設計為批量和單晶圓室配置。單晶圓系統因其能夠緊密控制蝕刻參數以實現均勻蝕刻而受歡迎。此外,帶有裝載鎖室的單晶圓系統可以保持高生產率,并且適合基于軌道的聯機自動化。

RF產生的平行板等離子體源正在讓位于0.35微米處理的新來源。

正在考慮的高密度、低壓力等離子體源包括電子回旋共振(ECR)、高密度反射電子、螺旋波、感應耦合等離子體(ICP)和變壓器耦合等離子體(TCP)。

干法蝕刻的優劣包括:蝕刻速率、輻射損傷、選擇性、顆粒產生、蝕刻后腐蝕和所有權成本。

蝕刻速率

等離子體系統的蝕刻速率由許多因素決定。系統設計和化學是其中兩個。其他是離子密度和系統壓力。離子密度(離子數/立方厘米)是供電量到電極的函數。(電源配置在后面章節中描述。)增加功率會產生更多離子,進而增加蝕刻速率。離子密度類似于增加液體化學蝕刻溶液的強度。離子密度在3×10^10到3×10^12范圍內。

系統壓力通過稱為平均自由路徑的現象影響蝕刻速率和均勻性。這是氣體原子或分子在與另一粒子碰撞之前平均會行進的距離。在較高壓力下,有許多碰撞使粒子具有許多方向,這反過來會導致邊緣輪廓控制的喪失。低壓力更受歡迎,但存在與等離子體損傷的權衡,如下所述。系統壓力通常在0.4到50毫托的范圍內。

蝕刻速率在600到2000埃/分鐘之間變化。

輻射損傷

似乎高密度源與低壓力是首選的系統設計。然而,存在對晶圓的輻射或等離子體損傷的相反過程。等離子體場內存在能量原子、自由基、離子、電子和光子。

這些物種,根據它們的濃度和能量水平,會在半導體中引起各種損傷。損傷包括表面泄漏、電氣參數變化、膜層退化(尤其是氧化物)以及對硅的損傷等。有兩種損傷機制。一種是簡單地過度暴露于等離子體中的高能物種。另一種是介電損耗,來自在蝕刻周期中跨介電材料流動的電流。

-

半導體

+關注

關注

335文章

28588瀏覽量

232472 -

等離子體

+關注

關注

0文章

128瀏覽量

14478 -

蝕刻機

+關注

關注

0文章

24瀏覽量

3617

原文標題:半導體工藝之從顯影到最終檢查(九)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

光刻工藝的基本步驟

簡述半導體超純水設備工藝流程及標準參考分析

PCB蝕刻工藝原理_pcb蝕刻工藝流程詳解

功率半導體分立器件工藝流程

半導體圖案化工藝流程之刻蝕(一)

光刻工藝的基本知識

半導體光刻工藝流程分析

半導體光刻工藝流程分析

評論