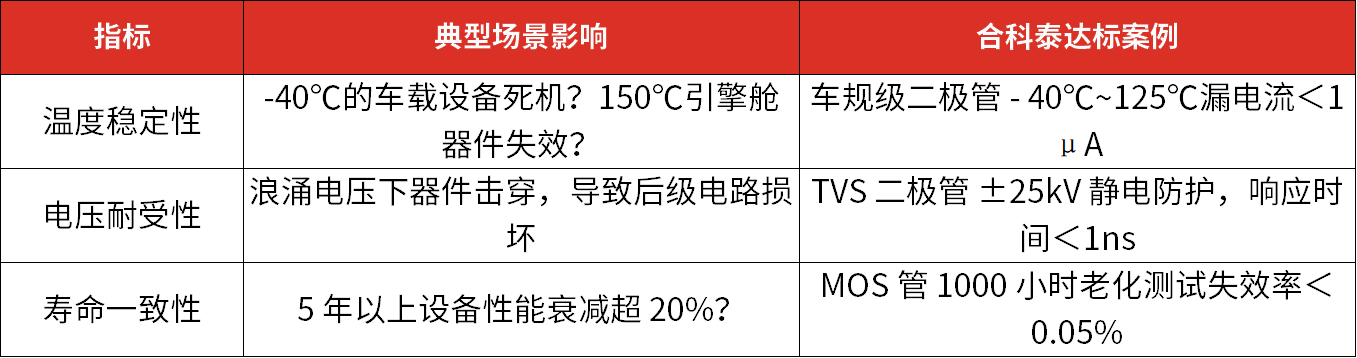

林娜 吳凌 鄭怡(深圳賽意法微電子有限公司)

摘要

集成電路預鍍框架銅線鍵合封裝在實際應用中發現第二鍵合點失效,通過激光開封和橫截面分析,鍵合失效與電化學腐蝕機理密切相關。通過 2000h 高溫存儲試驗和高溫高濕存儲試驗,研究預鍍框架銅線鍵合界面的濕腐蝕和干腐蝕失效模式。結果表明:在不含 Cl- 的低濕度環境下,電化學反應速率緩慢,且金屬腐蝕發生的比例低;在含有 Cl - 的高濕環境下,電化學反應速率則大大增加,銅線和框架的腐蝕嚴重程度與比例最為突出;高濕度和 Cl- 濃度加速金屬界面的腐蝕,尤其是銅線的腐蝕。

0引言

在半導體器件封裝行業中,鍵合芯片與引線框架之間的原材料通常使用含金量為 99.99%(質量分數)的金線,但采用金線鍵合存在一定問題:高溫條件下,Au 容易與芯片電極上的 Al 反應,產生脆性的金屬間化合物,使得鍵合焊點在有振動或者彎曲的情況下容易發生斷裂。此外,金線鍵合在老化過程中界面往往會形成柯肯德爾空洞及裂紋,影響鍵合可靠性。金線成本高更是眾多制造商不得不考慮的問題。

和金線相比,采用銅線鍵合的最大優點就是成本降低,其成本相對于金線至少降低 50%。銅線鍵合不僅具備價格上的優勢,在力學、電學及熱學方面還具有顯著優點:銅線具有高的破斷力及伸長率,鍵合時成弧性好,一致性好且無塌絲現象;Cu 的電導率比 Au 和 Al 高,寄生電容小,更適用于現代高速、高密度的電子封裝;另外,銅線的熔斷電流和抗電遷移性能比金線高,且導熱性能優于 Au 和 Al,能夠獲得更好的散熱性能,從而提高芯片可靠性。

隨著半導體工業綠色環保封裝意識的不斷增強,引線框架無鉛化已成為當前和未來的發展趨

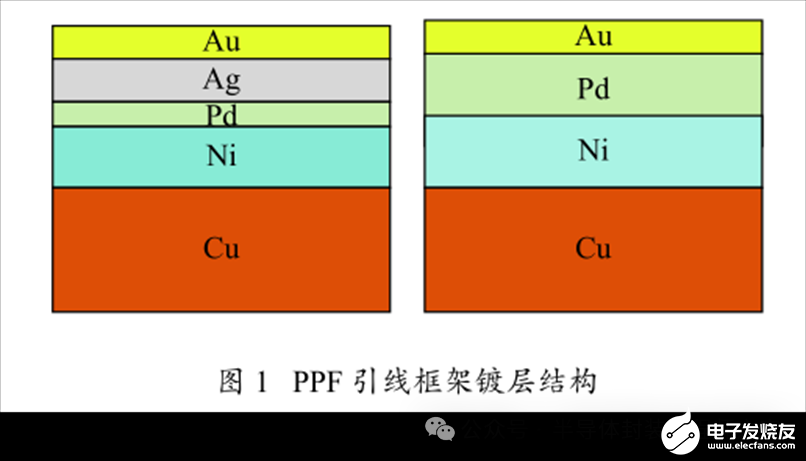

勢。實現引線框架可焊性鍍層無鉛化的一個主流方向 是采 用多 層預 鍍框 架( Pre-PlatedFrame,PPF),這是一種在電鍍過程中一次性完成內腿引線鍵合鍍層和外腿可焊性鍍層表面處理的特殊引線框架。常用的 PPF 是在銅基底表面先預鍍一層Ni,再鍍上貴金屬材料加以保護。貴金屬除了Pd、Pt,就是 Au、Ag,當前有三層和四層結構,如圖 1 所示,鎳鈀金(Ni-Pd-Au)和鎳鈀銀金(Ni-Pd-Ag-Au)。PPF 工藝由于免除了后純錫電鍍的一些工序,為半導體制造商帶來簡化 IC 裝配流程的優勢,從而節省了大量的投資和縮短了制造周期。這種預鍍框架具有生產效率高、成本較低、耐高溫性、無晶須生成等優點。Lin[6] 、Bui [7]等對 PPF的力學性能和可焊性進行研究,分析不同鍍層厚度表現出不同抗沖擊強度和與 SnAgCu 焊料之間的潤濕性。Yoon[8]等評價焊料在 PPF 表面的界面作用和金屬間化合物生長。

預鍍框架特別是 4 層的 PPF(Ni/Pd/Ag/Au)相對于 3 層結構(Ni/Pd/Au)更容易與 Cl、S 等元素發生反應,產生變色、腐蝕。很多金屬,包括 Ag、Pb、Sn、Cu、Ni 等金屬在絕緣體(如玻璃、陶瓷、樹脂)表面都會發生金屬沿表面遷移現象,在使用銀鍍層的引線框架時,Ag 遷移可發生在引腳之間的模封體環氧樹脂內,導致相鄰引腳漏電或者短路。PPF 工藝有化學鍍和電鍍之分,其中化學鍍鎳鈀金 ( ElectrolessNickelImmersionPalladiumandImmersionGold,ENIPIG)表面處理工藝被人們重視并被廣泛研究[9] 。ENIPIG 工藝流程:除油→微蝕→預浸→活化→后浸→化鎳→化鈀→化金[10] 。在化學鍍和電鍍過程中,使用到各種化學劑,包括活化劑、微蝕劑等,對于鍍液中雜質含量要求相當嚴格,不能有雜質金屬積累。在電鍍和化學鍍過程中,對于框架的清洗和烘干均是關鍵工藝,因為雜質積累、鍍液滯留和水膜形成會在應用過程中引入使用可靠性的問題。

因此,基于預鍍框架的銅線鍵合可靠性成為眾多半導體封裝廠重點關注和研究的課題。

1失效分析

2 個失效樣品是 SOIC(SmallOutline)封裝,電測試所有管腳 I–U 曲線存在開路異常。SOIC 采用 PPF 引線框架(Ni-Pd-Ag-Au)的銅線鍵合工藝。

1.1分層分析

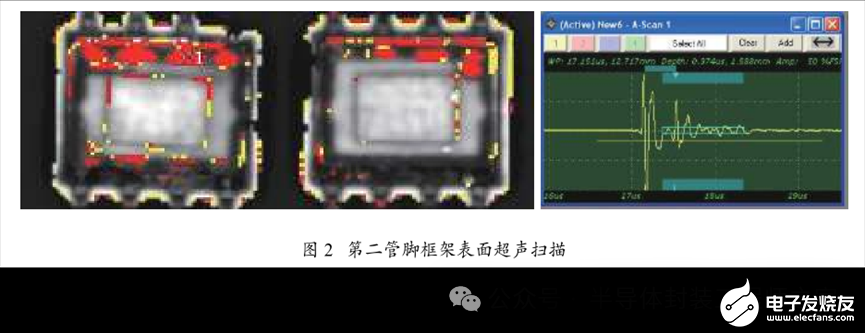

超聲掃描檢測(SAM)2 個樣品的芯片表面與模封體無分層,第二鍵合框架與模封體之間存在分層,如圖 2 所示。

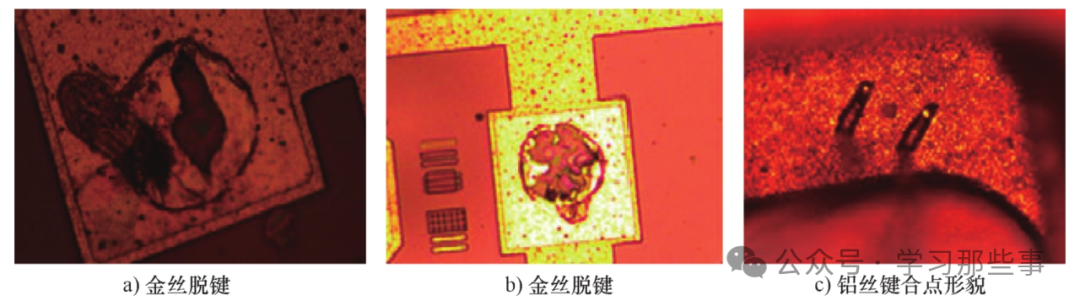

1.2開封和形貌檢查

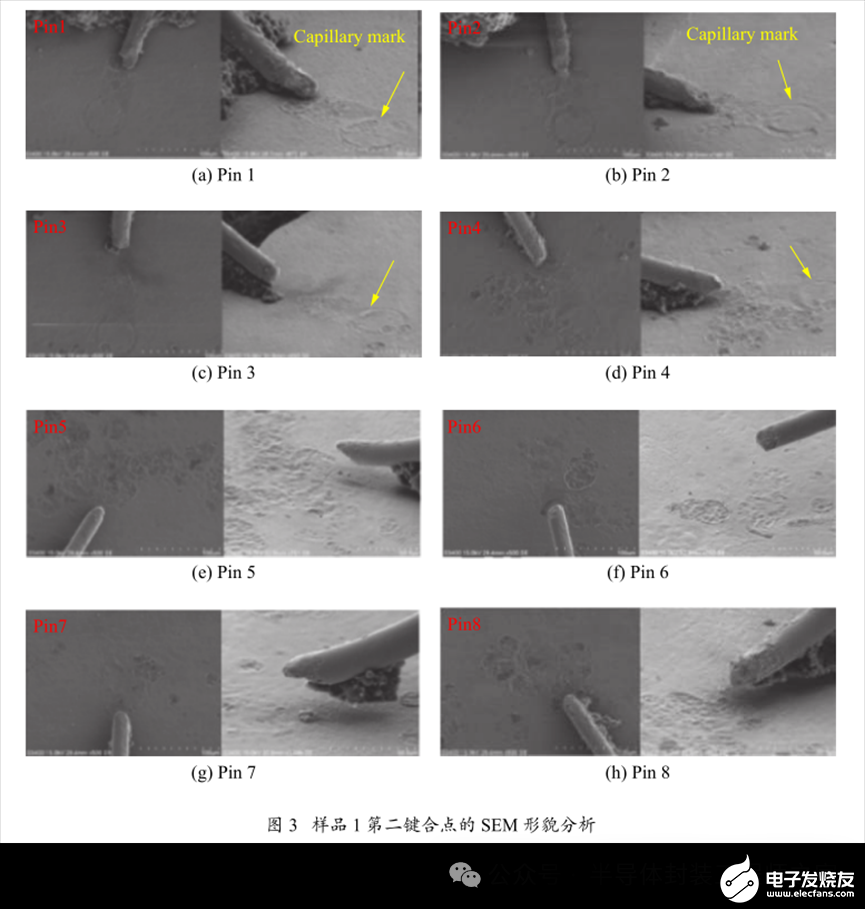

樣品 1 采用激光開封去除模封體,將第二焊點及框架裸露出來。整個分析過程沒有使用任何化學品,光學和掃描電子顯微鏡(SEM)檢查發現8 個“魚尾”,即第二焊點消失,留有鍵合印跡,魚尾周邊的框架表面因激光燒融表現不平整(圖 3),且在鍍層框架鍵合處檢測到 Cl 元素。

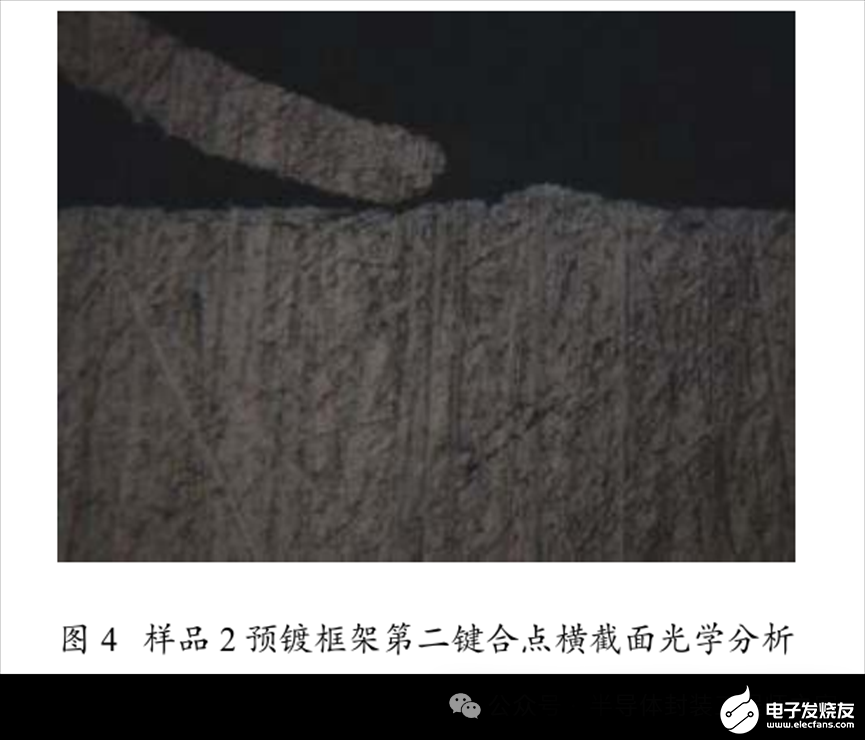

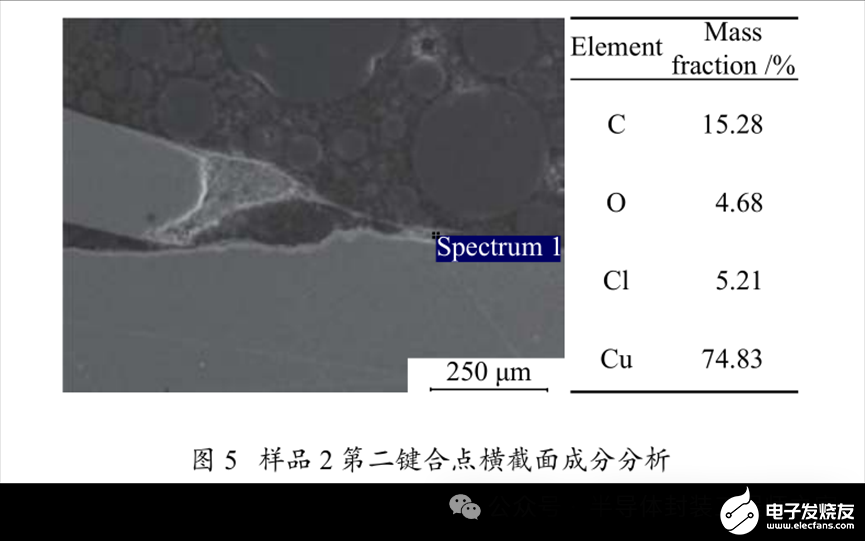

樣品 2 進行橫截面分析,光學檢查銅線與鍍層框架已明顯分離(圖 4),同時在殘留的銅線和引線框架界面檢測到 Cl 元素(圖 5)。

根據所述失效分析結果,推斷產品失效機理是銅線鍵合的電化學腐蝕,Cl 是參與反應過程的異常元素,引起鍵合界面金屬腐蝕而導致開路。

2機理論證

2.1失效機理

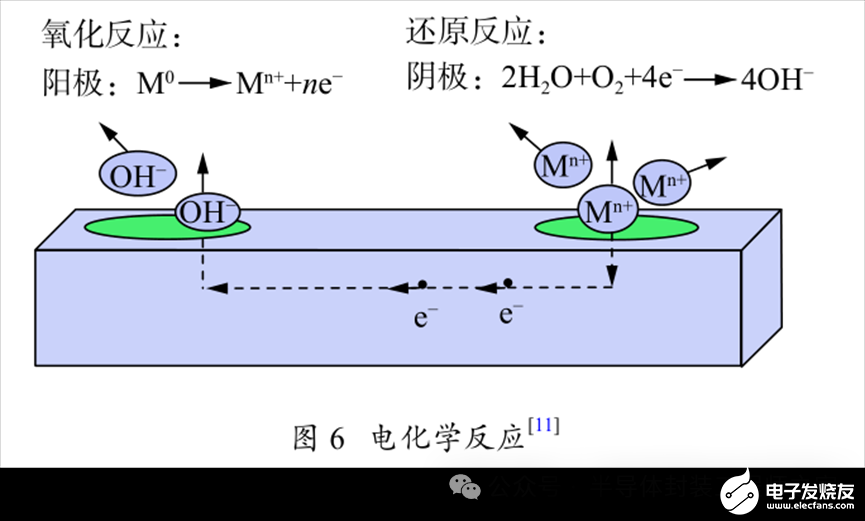

電化學反應是指不純的金屬跟電解質溶液接觸時,發生原電池反應產生腐蝕。如圖 6 所示,當溶液為中性時,陰極發生吸氧還原反應,陽極是活潑金屬,電極電位低于氧,失電子發生氧化反應,受到腐蝕。

腐蝕反應速率與相對濕度密切相關,根據水分參與程度分為濕腐蝕和干腐蝕。在相對濕度還相當低時,金屬表面吸附水分形成薄的一層水膜還難以形成有效的離子傳遞,遷移速率低不足以使金屬表面的電化學腐蝕順利進行;當相對濕度增大,使金屬表面的水膜增加到一定厚度時,電化學腐蝕速率會突然上升,此時的相對濕度為臨界相對濕度。

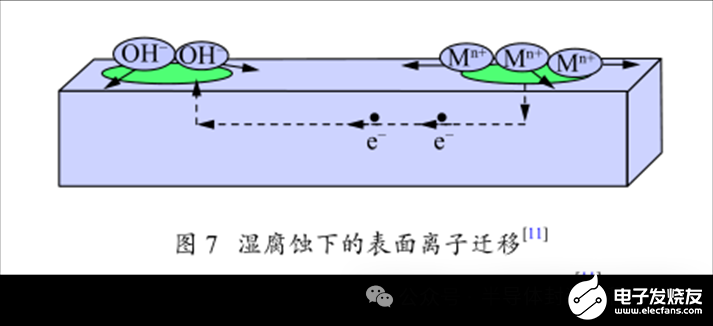

濕腐蝕的水分含量高,在金屬表面形成了一層電解質溶液,不同金屬因為活性差異,在電位差作用下,陰極產生更多的陰離子,促進金屬陽離子的表面遷移,加速活潑金屬的氧化反應,圖 7 描述了在濕腐蝕下的離子遷移。濕腐蝕發生所需激活能很低,約 0.3eV。干腐蝕因離子的表面遷移速率低,所需的激活能高,約 0.7~0.8eV[9] 。

大氣中除空氣與水氣以外,還含有各種污染雜質及腐蝕性污染物,通常情況下金屬表面上凝結的水膜并非純水,即使它們在空氣中含量相當小,但溶于水中的濃度仍是相當可觀的。當發生濕腐蝕時,Cl 的參與不僅可以與多種金屬反應,而且 Cl- 將破壞金屬表面的鈍化膜,降低金屬的臨界相對濕度,促進電化學腐蝕的發生。電化學腐蝕對分層擴展有極大的促進作用[12] ,分層與腐蝕之間存在相互影響,相互促進。除了濕度,溫度也以各種方式影響濕腐蝕。若溶液中某種重要的腐蝕元素限制了其溶解性,則溫度可以改變腐蝕元素的濃度,影響腐蝕速度[13] 。

2.2試驗設計

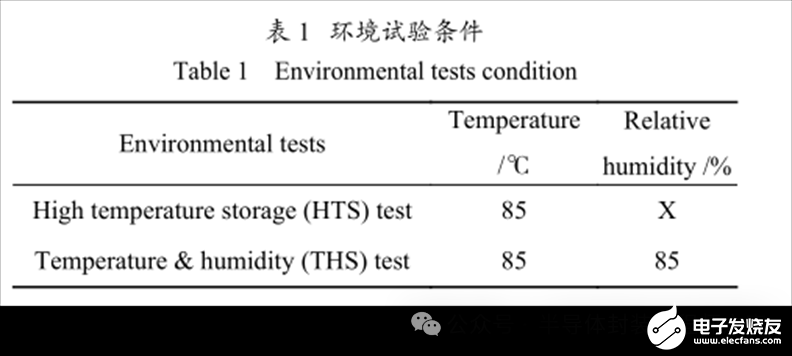

探討相對濕度對電化學反應的影響,設計環境試驗,試驗條件如表 1 所示。

配制不同 Cl- 濃度的鹽酸溶液,將其涂在引線框架的第二焊點鍵合處,待自然烘干后進入正常的 SOIC 制造封裝流程,對成品進行 HTS、THS 環境試驗。

2.3試驗結果及分析

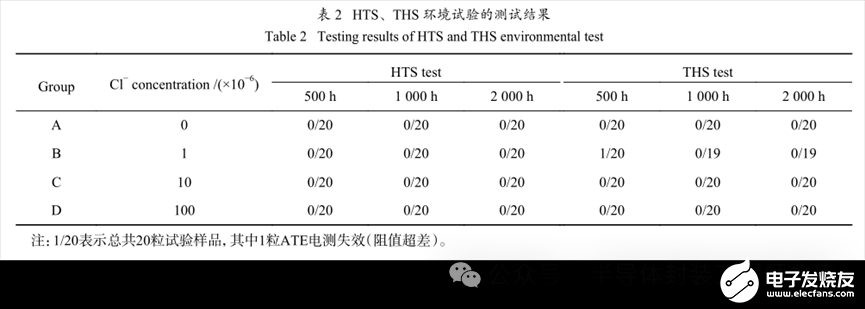

表 2 為 HTS、THS 環境試驗的結果。每組試驗為20 粒樣品,經過500h 后進行ATE(Automotive TestingEquipment,自動化測試設備)測試,發現其中 1 粒表現出阻值超差,剩余樣品繼續試驗進行至 1000、2000h,試驗樣品的電性能測試均合格。

在高溫高濕儲存試驗 THS 進行 500h 后,對出現失效的 1 粒 B 組樣品進行分析。

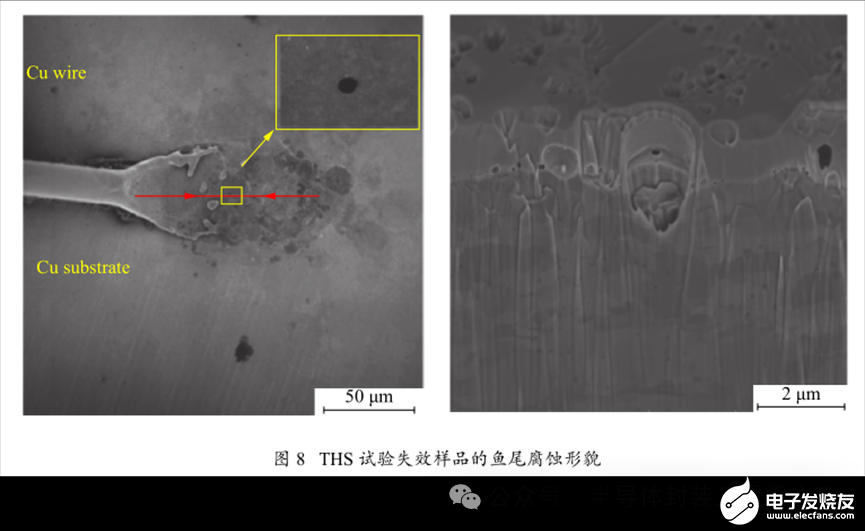

激光開封觀察 8 個管腳的第二鍵合點,發現有直徑約 1.0μm 的孔。使用 FIB(FocusIonBeam,聚焦離子束)橫向切割小孔,發現鍵合界面存在空洞,Cl 不僅腐蝕銅線,同時極易與預鍍框架的鍍層 Ag 發生反應,在水分作用下,Cu 與引線框架的金屬鍍層之間發生原電池反應,隨著試驗時間加長,活潑金屬 Cu 發生氧化反應,腐蝕不斷擴展,并穿透至銅線焊點魚尾表面,如圖 8 所示。

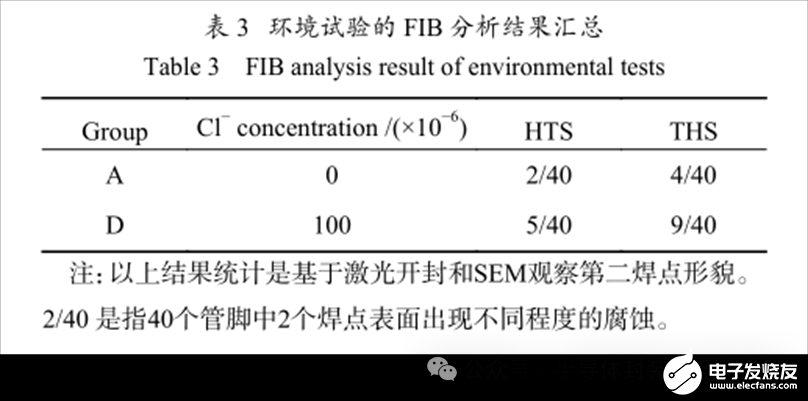

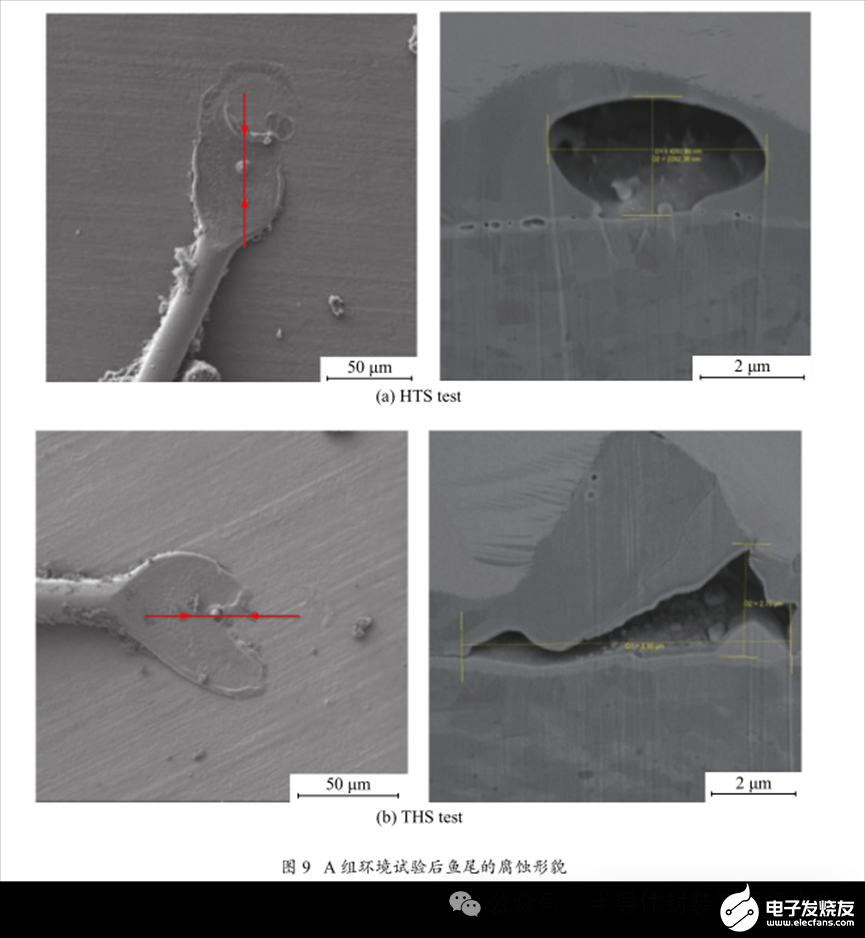

從 A 組的高溫儲存試驗 HTS 和高溫高濕儲存試驗 THS 各隨機抽取 5 粒樣品進行激光開封,并采用 SEM 觀察 40 個第二焊點的形貌,發現:高溫試驗 HTS 中 2 個第二焊點表面出現腐蝕異常,而高溫高濕試驗 THS 中有 4 個第二焊點出現腐蝕(表 3)。并選取其中嚴重的焊點進行 FIB 截面分析,如圖 9 所示。HTS 試驗后的 1 粒樣品第二焊點內形成的空洞橫向長度為 2.3μm,THS 的第二焊點的腐蝕較 HTS 發生的干腐蝕更嚴重,空洞長達 8.0μm。通過對比發現,干腐蝕和濕腐蝕的程度存在差異,高濕度在一定程度上促進了電化學反應,加快了腐蝕速率。

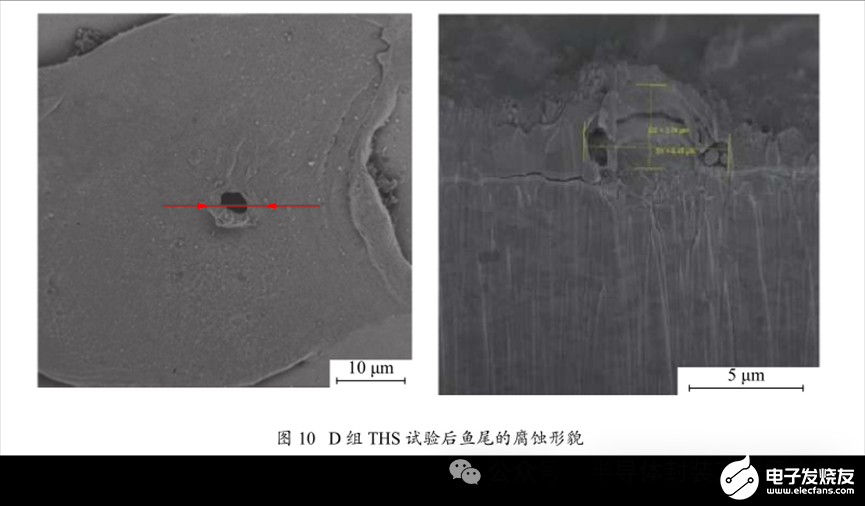

對 D 組的高溫高濕儲存試驗 THS 的 5 粒樣品進行激光開封,采用 SEM 觀察 40 個管腳形貌,發現 9 個出現腐蝕。FIB 分析鍵合界面存在明顯的間隙,且腐蝕空洞完全穿透第二焊點至表面,如圖 10 所示。高濕度和 Cl- 濃度進一步加速金屬界面的腐蝕,尤其是對銅線的腐蝕。

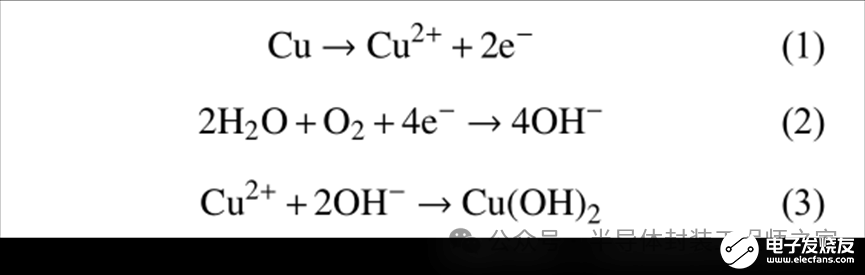

當集成電路工作于高溫高濕環境中時,產生電化學腐蝕包含陽極腐蝕和陰極腐蝕。Cu 是正電性金屬,發生如下氧化還原反應:

當 Cu→Cu2+ +2e ? 時,Cu 的標準電極電位為+0.337V,因此 Cu 在非氧化性酸中不會發生析氫反應,它在發生腐蝕作用時主要是靠 O 的去極化作用,而且鈍化能力很小。因此,Cu 及其合金的腐蝕速率受到 O 供給速率的影響[14] 。

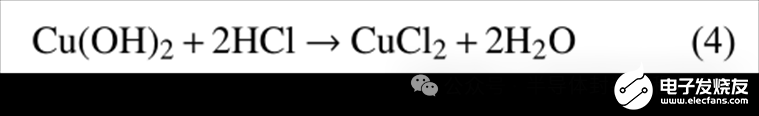

當處于酸性環境時,存在的 Cl- 等雜質離子使腐蝕速率加快。

通過其他對 Cu 及其合金在含 Cl 元素的腐蝕機理的廣泛研究,發現 Cl- 對于 Cu 的腐蝕失效有很強的影響[14] 。在預鍍框架銅線鍵合界面,銅線腐蝕明顯。

3結論和建議

1)不同濕度和 Cl- 濃度對預鍍框架銅線鍵合界面的腐蝕有顯著影響。在不含 Cl- 的低濕度環境下,電化學反應速率緩慢,且銅線腐蝕發生比例低;在不含 Cl- 的高濕度環境下,銅線腐蝕比例成倍增長,與含有 Cl- 的低濕環境下的腐蝕發生比例相近;在含有 Cl- 的高濕環境下,電化學反應速率則大大增加,銅線和框架的腐蝕嚴重程度與比例最為突出。高濕度和 Cl- 濃度加速金屬界面的腐蝕,尤其是對銅線的腐蝕。

2)由于產品的非密封性封裝,框架與模封體分層和封裝環氧樹脂的吸濕性會誘導潮氣的滲透,導致內部濕度增加。對模封體原材料進行二次離子質譜分析可檢測到 Cl 元素。對此,可考慮低吸濕性和高純度樹脂,減少其中所含的 Na+ 、Cl- 等有害雜質 [15] ,選用無鹵素的綠色環氧樹脂。

3)腐蝕是半導體產品線鍵合在使用過程中存在的主要失效類型之一,潛伏期長,而且難以通過可靠性環境試驗篩選和發現。樣品經過 2000h的常規雙 85 高溫高濕試驗(不含 Cl 元素)后,電性能測試合格,根據半導體行業標準,滿足產品的可靠性驗收要求。然而,對試驗后的樣品經過破壞性物理分析,發現在第二鍵合點界面已經發生腐蝕和形成空洞。當選用常規雙 85 高溫高濕試驗進行腐蝕失效機理分析和可靠性評估時,需要對金屬界面系統做進一步觀察分析。

-

封裝

+關注

關注

128文章

8526瀏覽量

144827 -

可靠性分析

+關注

關注

0文章

31瀏覽量

9309 -

失效分析

+關注

關注

18文章

228瀏覽量

66880 -

鍵合

+關注

關注

0文章

78瀏覽量

8062

發布評論請先 登錄

什么是引線鍵合?芯片引線鍵合保護膠用什么比較好?

提供半導體工藝可靠性測試-WLR晶圓可靠性測試

電機微機控制系統可靠性分析

基于推拉力測試機的化學鍍鎳鈀金電路板金絲鍵合可靠性驗證

分立器件可靠性:從工業死機到汽車故障的隱形防線

銅線鍵合IMC生長分析

基于剪切力測試的DBC銅線鍵合工藝優化研究

預鍍框架銅線鍵合的腐蝕失效分析與可靠性

預鍍框架銅線鍵合的腐蝕失效分析與可靠性

評論