以下文章來源于星際浮塵,作者晶圓雕芯

IGBT的應用可靠性與失效分析

1、可靠性

包括器件固有可靠性和使用可靠性。固有可靠性問題包括安全工作區、閂鎖效應、雪崩耐量、短路能力及功耗等,使用可靠性問題包括并聯均流、軟關斷、電磁干擾及散熱等。

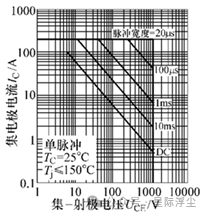

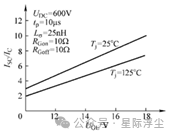

圖1 IGBT的FBSOA

1.1 IGBT安全工作區(SOA)

正偏安全工作區(Forward biased SOA,FBSOA):在管殼溫度為25℃、直流電流和脈沖持續時間條件下,IGBT開通后的最大額定集電極電流ICmax與開通前和開通期間集-射極電壓UCE及開通期間的最大功耗PCmax決定的區域。當IGBT工作在單脈沖模式時,ICmax由閂鎖 電流容量設定,UCEmax由擊穿電壓決定,PCmax由最高允許結溫Tjm和熱阻所決定。脈沖寬度越寬,導通時間越長,發熱越嚴重,SOA則越窄。當IGBT工作在直流模式時,則SOA更小,對應的ICmax也減小。此時FBSOA只考慮導通功耗,不包括開關功耗。當IGBT在一定脈寬和占空比下連續工作時,其安全工作區邊界應根據瞬態熱阻曲線來確定。

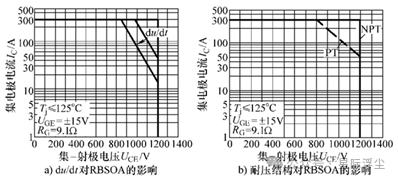

反偏安全工作區(Reverse biased SOA,RBSOA):在規定條件下,IGBT在關斷期間短時間內能同時承受最大集電極電流ICmax和最高集-射極電壓UCEmax而不失效的區域。

RBSOA的電流限為最大箝位電感電流ILmax,一般是最大直流額定電流的兩倍。如果UCE上升過快,即du/dt過高,會導致IGBT發生動態閂鎖,所以du/dt越高,RBSOA越小。

PT-IGBT的RBSOA比NPT-IGBT更小,PT-IGBT能關斷的最大箝位電感電流ILmax比NPT-IGBT要小,抗高電壓大電流沖擊和短路能力都不如NPT-IGBT。

圖2 IGBT的反偏安全工作區

開關安全工作區(Switching SOA,SSOA):器件在開通和關斷時能安全工作的區域,兼顧FBSOA和RBSOA兩種狀態的考慮。RBSOA所指的集電極電流為關斷時最大箝位電感電流ILmax,而SSOA所指電流為最大脈沖電流ICmax,但在產品手冊中給出的兩者數值通常是相等的。在IGBT開通時,往往是UCE還沒有降下來,IC就已達到負載電流。在有續流二極管時,還會達到IC+IRM(IRM為續流二極管的反向恢復峰值電流),開通過程也存在高壓大電流狀態。

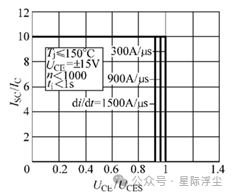

短路安全工作區(Short Circuit SOA,SCSOA):在負載短路條件下和持續短路時間tSC內,由短路電流ISC與集-射極電壓UCE構成的、IGBT能再次開關而不失效的區域。SCSOA與短路電流的上升率di/dt有關。di/dt越高,SCSOA越窄。短路時間tSC是指電路在電源電壓 下器件導通后,由驅動電路控制被測器件的時間最大值。通常要求在總運行時間內,IGBT的 短路次數n不得大于1000次,且兩次短路的時間間隔ti至少為1s。

圖3 IGBT的SCSOA

PT-IGBT短路時間tSC較短,產品手冊一般不給出短路安全工作區。NPT-IGBT和溝槽柵FS-IGBT通常會給出SCSOA。NPT-IGBT在tSC≤10μs和額定電壓下,其短路電流與額定電流之比ISC/IC≈10;溝槽柵FS-IGBT在tSC≤10μs和額定電壓下ISC/IC=4。

1.2閂鎖電流容量

動態閂鎖電流容量通常比靜態閂鎖電流容量要小。

預防發生閂鎖措施:除了采用防閂鎖的結構設計盡可能提高IGBT的閂鎖電流容量外,從工藝上考慮,通常將n+發射區和p基區接觸區短路,或者采用B+注入形成p+深阱區和p++淺基區,以減小p基區的橫向電阻RB,降低接觸電阻,可抑制閂鎖發生。采用少子壽命控制技術,可減小少子壽命τp,從而降低pnp晶體管的電流放大系數αpnp,有利于提高閂鎖電流容量。采用薄柵氧工藝,在保證閾值電壓不變的條件下,減薄柵氧化層厚度tox,可相應增大p基區的摻雜濃度,以減小p基區橫向電阻,從而提高閂鎖電流。還需考慮襯底材料和制作工藝的均勻性,避免電流集中,提高器件的抗閂鎖能力。在實際應用中,應嚴格限制IGBT的工作溫度。

1.3雪崩耐量

雪崩耐量與發生雪崩時的面積和電流分布有關。雪崩面積越大,雪崩電流分布越均勻,則雪崩耐量越高。

與功率MOSFET相同,通過測量在單脈沖作用下非箝位感應開關(UIS)的雪崩能耗EAS來衡量IGBT的雪崩耐量。在單脈沖UIS條件下,IGBT能否安全工作,由最大允許的雪崩電流IAS及雪崩時間tAS決定。要求由雪崩電流產生的溫升ΔT與器件關斷時的結溫Tj之和不能超過最大結溫Tjm。

提高措施:合理地設計器件的結構參數。增加元胞尺寸(平面柵)或柵間距(溝槽柵)、增大雪崩區的面積,可以提高雪崩耐量。低壓IGBT,結終端區面積小于有源區面積,雪崩發生在有源區內,電流分布較均勻;高壓IGBT,結終端區的面積較大,雪崩發生在結終端部分時,雪崩電流分布較集中,其雪崩耐量會下降。溝槽柵結構發生雪崩的面積比平面柵較小, 故溝槽柵的動態雪崩耐量比平面柵更低。拖尾電流的大小不同,導致其動態雪崩耐量也不同。PT-IGBT的雪崩耐量較高,由于溝槽柵FS-IGBT中電場強度呈梯形分布,使雪崩期間芯片內部產生的熱量沿縱向分布比較均勻,因而由pn結耗散相同熱量時引起的溫升較低,而溝槽柵NPT-IGBT中電場強度呈三角形分布,導致熱量集中在芯片頂部pn結處,故溝槽柵FS-IGBT的動態雪崩耐量比溝槽柵NPT-IGBT更高。

在制作工藝上,通常在IGBT發射極接觸處和發射區正下方的p基區進行硼離子注入形成p++淺基區(稱為UIS注入),在接觸區挖槽后進行硼離子(B+)注入形成p+區接觸區,既可減小接觸電阻,也有利于提高IGBT的雪崩耐量。此外,還需考慮襯底材料和制作工藝的均勻性,均勻性越高,越有利于提高雪崩耐量。

從IGBT使用角度應嚴格控制其集-射極之間所加的電壓、開關回路中的雜散電感,以及集電極電流上升率,避免引起高電壓尖峰導致IGBT進入動態雪崩。

1.4短路能力

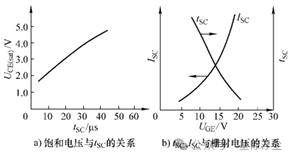

IGBT短路電流值由柵極電壓UGE和跨導gm決定。影響短路能力的因素很多,如飽和電壓、柵極電壓、溫度及器件結構、制作工藝及襯底材料等。短路時間tSC與飽和電壓UCEsat及柵射電壓UGE之間的關系如圖4所示。隨飽和電壓UCEsat的增大,短路時間增加,說明通態壓降高的器件,承受短路的時間長,即抗短路能力強。隨柵極電壓的增加,短路電流增大,短路時間縮短。所以在不影響IGBT導通功耗的情況下,適當降低UGE使其不要進入深飽和區,可降低ISC并增加tSC,有利于提高IGBT抗短路能力。

圖4 短路時間與飽和電壓及柵射電壓之間的關系

短路電流與柵-射極電壓及結溫的關系如圖5所示。隨柵-射極電壓UGE增加,短路電流與額定電流的比值(ISC/IC) 呈線性增大,并且125℃時的ISC/IC值比25℃時明顯下降,這說明高溫下IGBT能夠承受短路的能力下降。

圖5 IGBT短路電流與柵射電壓的關系

IGBT抗短路能力的大小很大程度上取決于器件的αpnp。αpnp越低,飽和電壓越高,抗短路能力越強。溫度升高,αpnp增大,抗短路能力會下降。由于NPT-IGBT中pnp晶體管的αpnp比PT-IGBT的低,所以其抗短路能力比PT-IGBT高。

提高措施:在器件設計時,采用盡可能寬的n-漂移區(即增加pnp晶體管的基區寬度),或者降低集電區的摻雜濃度,以降低pnp晶體管的電流放大系數αpnp。此外,降低元胞的柵源寬度比(WG/WE),也有利于提高器件的抗短路能力。

2、失效分析

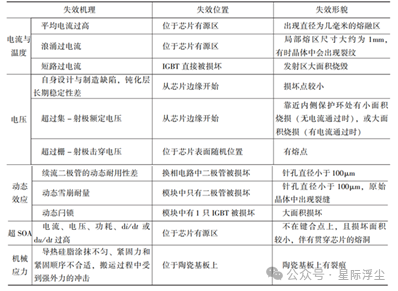

IGBT失效主要有以下六種原因:一是過電壓失效,包括柵-射極過電壓和集-射極過電壓;二是過電流失效,包括集電極電流超過額定電流引起的過電流、導通期間的短路電流或浪涌電流;三是過熱失效,由于結溫過高,超過額定的最高結溫,導致器件燒毀;四是閂鎖效應,包括靜態閂鎖效應和動態閂鎖效應;五是動態雪崩擊穿;六是熱電載流子倍增。

2.1超SOA失效

超SOA的失效原因主要是發生閂鎖、動態雪崩及超過最高結溫而出現燒毀。超SOA失效與IGBT的開關電路有關。

超RBSOA引起的失效,通常位于柵極以外的有源區,但不在鍵合點上,且損壞面積較小,經常伴有貫穿芯片的熔洞。

圖6 超RBSOA引起的失效

2.2過電壓失效

由于集-射極出現過電壓,通過密勒電容效應反饋到柵極,引起柵極過電壓。另外,靜電聚積在柵極電容上也會引起柵極過電壓,兩者都會導致IGBT柵氧化層擊穿而失效。

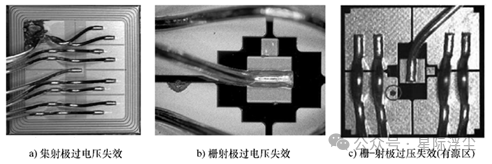

集-射極過電壓失效包括產品自身的設計弱點、工作電壓超過額定電壓及鈍化層長期穩定性差等原因,失效位置位于有源區的邊緣處,如圖7a所示。芯片表面靠近內側結終端保護環處有小面積燒損。柵-射極過電壓失效位于柵極氧化區,但由于柵極氧化區分布于整個芯片面,所以失效點在芯片上的相對位置是隨機的。如圖7b所示,在芯片表面柵極與發射極隔離區內有熔點,如圖7c所示,在芯片表明有源區內有失效點,這都是由于柵氧化層擊穿所致。

圖7 IGBT的過電壓失效

2.3過電流失效

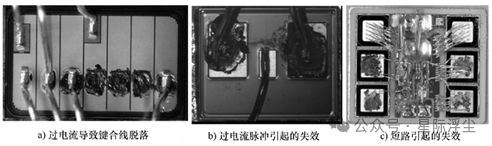

過電流包括平均電流過高、出現浪涌電流或短路電流。過電流引起失效均位于有源區,因平均電流過高引起的熔區面積較大,尺寸超過幾毫米;浪涌電流引起的熔區稍小,尺寸約為1mm;短路電流則會導致發射區的大面積燒毀。如圖8a,過電流會導致鍵合線脫落。如圖8b,浪涌電流引起的失效通常發生在IGBT有源區鍵合點周圍。由于電路中有效功率較低,過電流脈沖引起的損壞沒有短路時的嚴重,故鍵合線不會完全脫落。發生這種過電流脈沖失效是由于觸發問題,導致IGBT芯片突然流過一個峰值較大的電流脈沖;或者續流二極管反向恢復電流、緩沖電容的放電電流及噪聲干擾造成的尖峰電流等瞬態過電流。如圖8c,短路失效表現為模塊中多個IGBT芯片同時嚴重燒毀,因為短路電流是從芯片背面的集電極流入正面發射區的鍵合點,因此燒毀區域可能遍及所有鍵合點,使鍵合線脫落。發生短路是因為芯片短路安全工作區不能滿足系統設計要求,或者短路安全工 作區發生退化;或者是工況發生異常,回路出現短路且IGBT未能及時被保護;或者因半橋臂出現短路,導致另一半橋臂IGBT被短路而發生短路失效;或工作環境溫度升高,導致芯片結溫升高,SCSOA縮小;或是控制信號問題,導致IGBT誤開關,引起(橋臂)短路失效等。

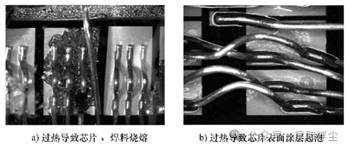

圖8 IGBT的過電流失效形貌

2.4過熱失效

過熱失效是指IGBT的工作結溫超過其允許的最高結溫,導致IGBT永久性損壞。過熱引起的失效位置通常在芯片表面,芯片表面的焊料被燒熔,如圖9a所示;或芯片表面噴涂的聚酰亞胺層起泡如圖9b所示。發生這種過熱失效是由于實際使用中開關頻率過高或電流過高,導致功耗增加;或者是由于裝配時導熱硅脂涂敷不均、涂敷方法不當、模塊及散熱器平整度等不能滿足要求,導致接觸熱阻過大,冷卻不足,產生的熱量無法及時散出。

圖9 過熱失效形貌

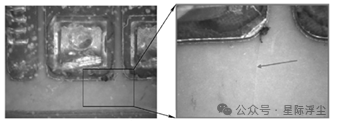

2.5過機械應力失效

過機械應力引起的失效通常發生在陶瓷基板上。發生過機械應力的條件:一是導熱硅脂涂抹不均勻,使得底板和散熱器的接觸不在同一個平面上,在緊固時產生應力導致陶瓷基板破裂;二是緊固力和緊固順序不合適,在陶瓷基板上產生應力,導致陶瓷基板破裂;三是模塊在搬運或應用過程中受到強外力的影響。

圖10 安裝問題造成陶瓷基板破裂

2.6輻射

宇宙射線對二極管、普通晶閘管及GTO等雙極型高壓器件的影響與體內局部擊穿有關,與結終端的不穩定性無關。高能中子輻照引起位移效應導致電阻率增大、少子壽命縮短及遷移率降低。電磁脈沖對pn結損傷,在pn結反偏時會引起反向漏電或擊穿,導致pn結短路。在pn結正偏時會產生很大感應電流,使pn結出現溫升過高,引起內部熱擊穿。

(1)失效率與材料電阻率有關:單位面積失效率用FIT/cm2來表示(1FIT表示109器件工作1h內有一個失效)。對于相同的電壓和n-基區厚度,NPT型結構所需的電阻率較低,所以失效率較高。這是因為NPT型器件中三角形分布的峰值電場強度Emax所致。

(2)失效率與器件結構的關系:電壓越高、電阻率越低,S越大,失效率越高。在相同S下,GTO的R/ρ遠比IGBT的要低。這是由于IGBT中含有MOS結構的緣故。

(3)感生電流脈沖引起的失效:IGBT受到宇宙射線中高能粒子的輻照后,會產生濃度很高的等離子體。當器件反偏工作時,這些等離子體在空間電荷區內分離,會引起很高的感生電流脈沖,由此產生很大的功耗而導致器件局部損壞。

對SJ-IGBT宇宙射線引起的失效率與柱區參數有關。采用超結n-漂移區靠發射極側的電場被有效抑制,使SJ-IGBT體內的峰值電場強度降低,大大改善了由宇宙輻射感應的擊穿率。

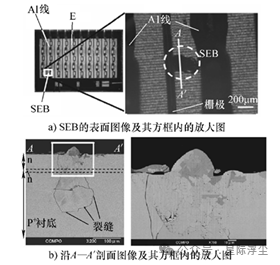

(4)單粒子燒毀:IGBT工作在高溫潮濕、高海拔及粉塵等環境[如混合動力汽車(HV)]下,由于宇宙射線感生的中子會撞擊MOS柵極,積累的能量會引起單粒子燒毀(Single Event Burnout,SEB)。SEB失效是由于中子感生的電子-空穴對引起IGBT閂鎖所致。

IGBT結構不同,SEB閾值和失效率不同,SEB失效率隨外加電壓呈指數增加,并且平面柵PT-IGBT、溝槽柵PT-IGBT及溝槽柵FS-IGBT的SEB閾值電壓不同(分別約為580V、700V及1100V),失效率也不同。SEB閾值電壓與n-漂移區厚度有關,n-漂移區越厚,pnp晶體管的電流放大系數αpnp越低,有利于抑制閂鎖效應。因此溝槽柵FS-IGBT的抗宇宙射線能力最強。平面柵PT-IGBT的SEB閾值最低,更易發生燒毀。

圖11為平面柵PT-IGBT的SEB失效圖。 由圖11a知,SEB使柵極與發射極鋁線短路。由圖11b知,在n-漂移區存在許多10μm以下的微晶粒和很大的裂縫。通過采用X射線能譜元素成分分析表明,在硅中形成了樹狀Al結晶。抑制寄生pnp晶體管的電流放大系數對改善IGBT因中子感生的SEB破壞很重要。

圖11 SEB導致的芯片表面與剖面的SEM圖像

3、應用與發展趨勢

3.1發展趨勢

可歸納為以下六代:

第一代:采用硅直拉單晶(CZ)外延片,基于DMOS工藝制造的平面柵穿通型結構。

第二代:采用CZ外延片和精細工藝制作的平面柵PT型結構;

第三代:采用CZ外延片制作的溝槽柵(Trench Gate)PT型結構;

第四代:采用硅區熔單晶(FZ)制作的平面柵非穿通型結構;

第五代:采用FZ晶片制作的溝槽柵場阻止(FS)型或弱穿通(LPT)型結構,包含注入增強型(如CSTBT)、逆導(RC)及逆阻(RB)結構;

第六代:在第五代基礎上采用更薄的硅片、更精細的元胞結構。

目前,為了實現IGBT低成本和高可靠性的目標,主要通過三個技術途徑實現:一是采用精細的元胞結構、逐漸減小芯片面積及不斷提高電流密度;二是逐漸減薄芯片厚度;三是逐漸提高芯片最高結溫。

IGBT發展可從以下幾個方面來說明:

(1)目前IGBT芯片的最高容量為6.5kV/200A,最高頻率為300kHz。

(2)采用大晶圓片、小芯片面積,可顯著降低IGBT的成本。目前IGBT的晶圓尺寸由最早的4in逐漸擴展到5in、6in及8in,面積放大到原來的2.56倍,對應的特征尺寸也由1~2μm減小到0.8μm及0.35μm。芯片面積也大大縮小,如Infineon公司1200V/75A IGBT, 經歷六代發展,芯片的尺寸減小到為原來的25%,飽和電壓由原來的3.5V左右降到1.5V。

(3)采用薄片工藝,可降低通態功耗,提高IGBT的可靠性。Infineon公司的IGBT從1200V NPT型結構擴展到600V~1.7kV FS型結構。目前,1.2kV IGBT芯片厚度僅為100μm,厚度減薄到原來的45%,2011年已展示出8in、40μm厚的IGBT芯片。

(4)為了降低系統成本,需提高IGBT芯片的最高結溫。Infineon公司1700V第四代IGBT最高結溫從150℃提高到175℃,功率密度已經從85kW/cm2提高到110kW/cm2。因此,對其中續流二極管的最高結溫以及IGBT模塊封裝結構和連接等其他要求也相應提高。

(5)IGBT未來將繼續向大電流、高電壓、低功耗、高頻率、功能集成化及高可靠性發展,采用大晶圓片,精細元胞圖形、溝槽柵結構、電子注入增強結構及薄片加工工藝,其中最具有挑戰性的是薄片加工工藝。預計到2020年,晶圓尺寸會擴展到12in,1200V IGBT的芯片厚度僅70μm,Si IGBT的最高結溫會達到200℃。

3.2特點與應用范圍

IGBT屬于電壓控制型器件,輸入阻抗高。由于導通期間有少子注入,與功率MOS相比,IGBT導通壓降較低,但開關速度較慢。在相同的電壓和電流下,IGBT的SOA比功率MOS的稍小,但比功率BJT大。IGBT電壓范圍為(1.2~6.5)kV,遠高于功率MOS,并且IGBT能承受比VDMOS高2~3倍的電流密度。IGBT工作頻率比功率MOS低,但比GTO高3~4倍。600V IGBT的頻率為150kHz,1.2kV的頻率為50kHz。IGBT可用于功率MOS和功率BJT兩者共同的應用領域。從5kW的分立器件到500kW的IGBT模塊,在600V~6.5kV電壓、20kHz以上的中頻領域內可取代功率BJT、功率MOS及GTO等器件。

獨特的優良性能,幾乎應用于國民經濟的各個領域,包括通信、工業、醫療、家電、照明、交通、新能源、航空、航天及國防等諸多領域,尤其是在中電壓、中功率領域應用比較廣泛,如電機調速、變頻器、逆變器等電力控制方面,開關電源、逆變電源、通信電源及不間斷電源等各種電源,汽車點火器、顯示驅動器、發動機的動力系統控制,微波爐、洗衣機、電冰箱、空調等家用電器,太陽電池、風能等新能源及航天領域。

-

IGBT

+關注

關注

1277文章

4026瀏覽量

253382 -

晶體管

+關注

關注

77文章

9979瀏覽量

140651 -

功率器件

+關注

關注

42文章

1909瀏覽量

92153 -

失效分析

+關注

關注

18文章

228瀏覽量

66861

原文標題:功率器件工程師筆記——IGBT的應用可靠性與失效分析

文章出處:【微信號:芯長征科技,微信公眾號:芯長征科技】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

內資第一家電子產品可靠性與失效分析測試機構

可靠性是什么?

可靠性與失效分析

陶瓷電容的失效與可靠性分析

芯片IC可靠性測試、靜電測試、失效分析

PCB線路板可靠性分析及失效分析

片式電容的可靠性試驗及失效的基本分析

LED可靠性失效分析

IGBT的應用可靠性與失效分析

IGBT的應用可靠性與失效分析

評論