封裝為何需要CAE?

封裝是半導體組件制造過程的最后一個環節,會以環氧樹脂材料將精密的集成電路包覆在內,以達到保護與散熱目的。在芯片尺寸逐年縮小的趨勢下,封裝制程所要面臨的挑戰更趨復雜,牽涉到組件高密度分布、金屬接腳配置與電學性能等層面。若設計不良,可能會引發結構強度、縫合線、包封、散熱與變形等問題。為了控制實際生產過程中的不確定因素與風險,應在封裝的研發階段導入CAE,將有助于事前問題分析與尋求優化設計,以降低不必要的成本損耗。

CAE前處理的實務挑戰

在CAE仿真流程之中的前處理過程,即是將設計端的原始二維或三維模型轉化為可進行數值分析用的三維實體網格;一般在此階段大多是使用商業軟件進行網格前處理。使用者在這個步驟常常會遇到幾項問題:(1)軟件難以上手,操作步驟繁雜;(2)模型過于復雜,網格生成過程曠日廢時,或是設計變更時,網格難以修改;(3)最終的網格元素量過多,需要冗長的分析時間。

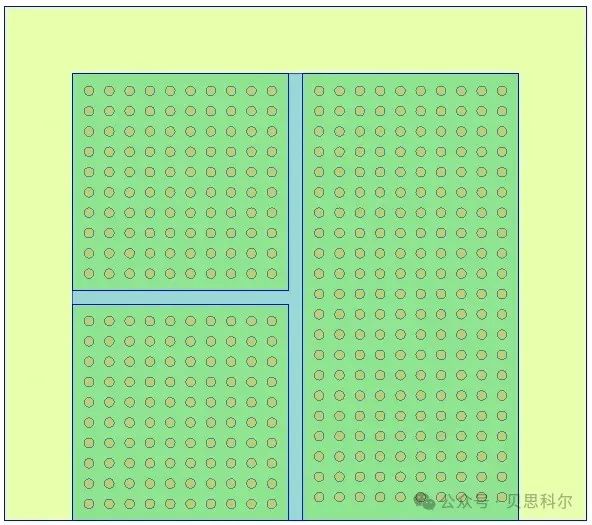

圖一是個毛細力底部充填的案例。此類設計常會有數千顆甚至是數萬顆的錫球,因此前處理階段的網格尺寸會受限于錫球大小與其分布,這通常會導致網格過密、網格元素龐大。如果再加上網格質量或設計變更等因素,將會使CAE建模變得相當棘手。

圖一 毛細力底部充填案例

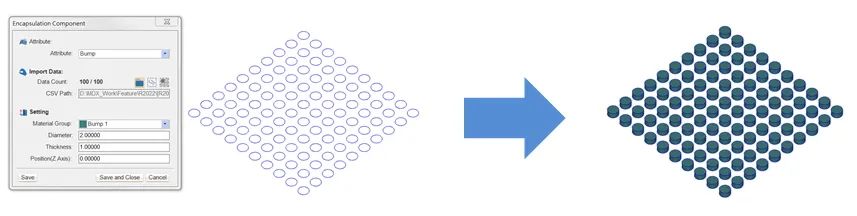

圖二 使用者可藉讀取存有大量點數據的CSV文件,迅速完成建立大量錫球模型的工作。

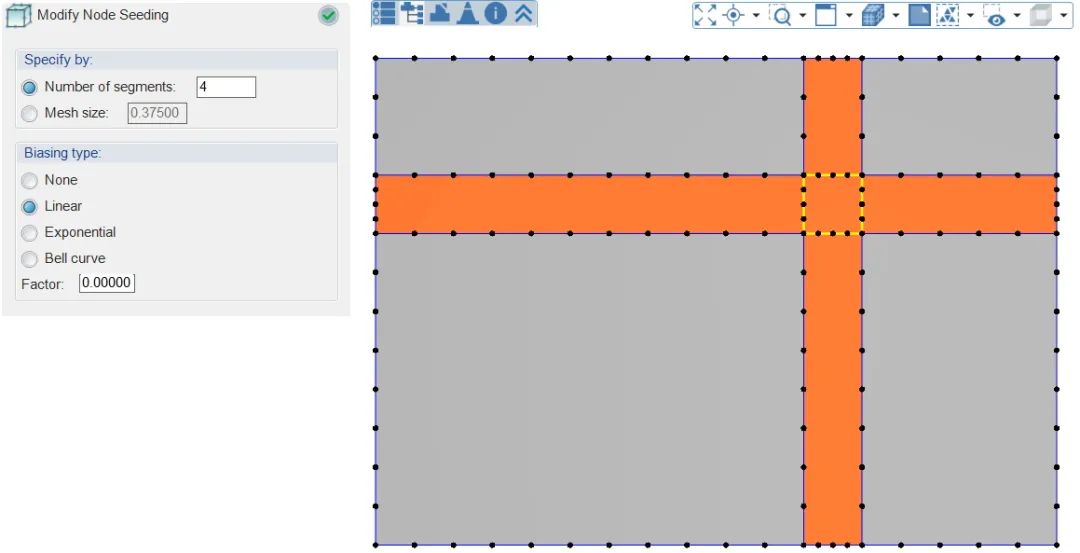

圖三 透過撒點機制針對產品整體與局部進行調整。

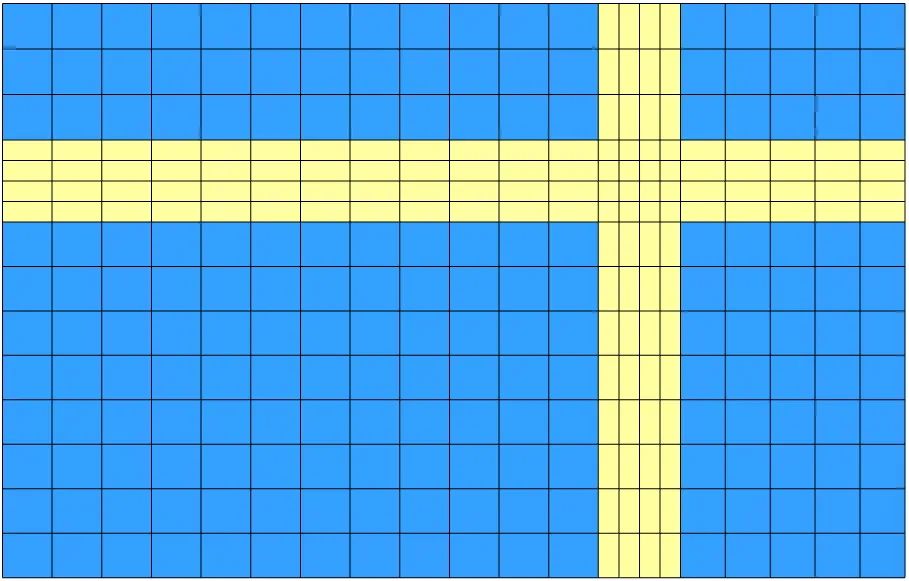

下一步便是以三維幾何模型搭配撒點后的基底平面建立網格,并開放手動編輯網格,提高操作彈性,讓用戶可以建構出所需的疏密分布,獲得適當且高質量的網格。圖四即為利用前述操作所完成部份加密且整體均勻分布的網格。

圖四 部份加密且整體均勻分布的網格

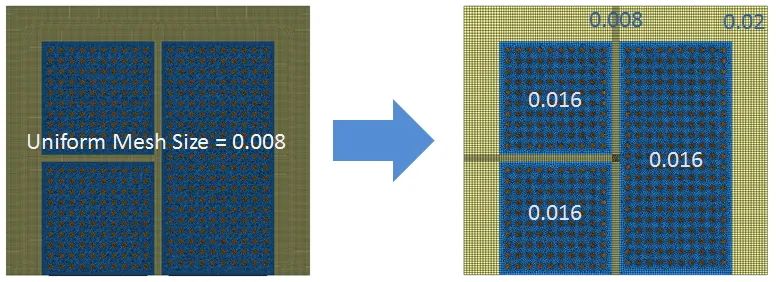

透過自動混合式網格精靈進行IC組件厚度設定,以及自動生成各組件網格,即可輕松建立三維實體網格,同時滿足網格輕量化的需求。以圖五為例,在給予適合的整體網格尺寸后,接著在局部進行加密,可以有效地減少整體網格元素量。

圖五 給予適合的整體網格尺寸,接著在局部進行加密,可有效減少網格元素量

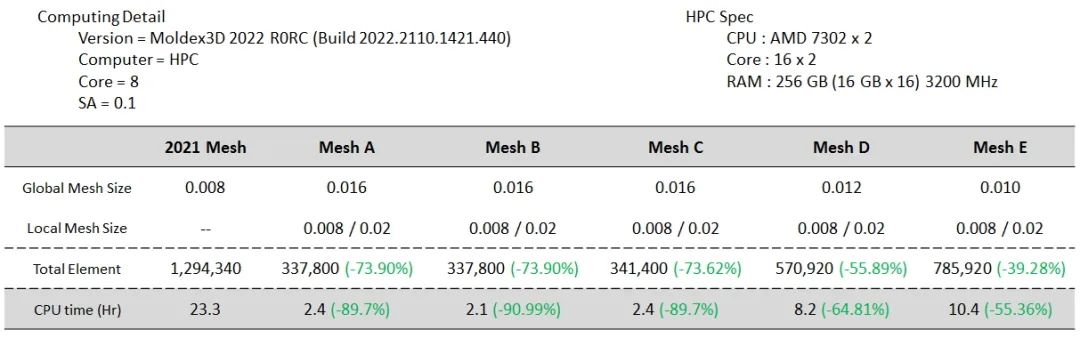

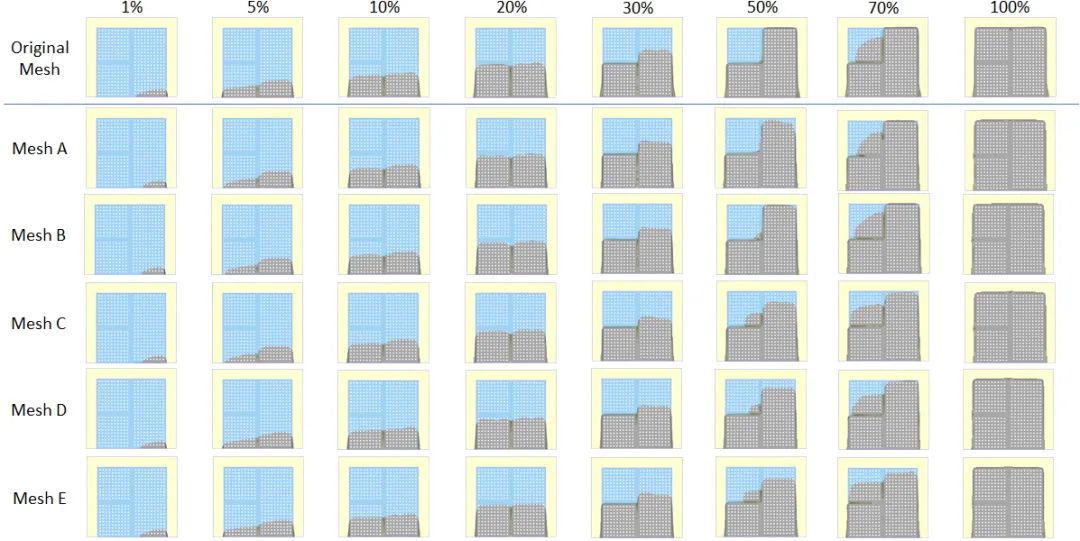

接著以此模型實際測試不同網格尺寸的組合,并且與原始網格相比,整體的元素量可以減少約四成至七成;所需的分析時間則有效節省五成至九成,比較結果如下表所示。 透過上表不同組合的網格與原始網格相互比較,可看出整體的波前行為是近似的。換句話說,適當運用Moldex3D Studio 2022的IC網格自動建構精靈及網格工具,不但能夠簡化前處理流程,節省建構網格的時間,同時可以得到可靠的分析結果。

透過上表不同組合的網格與原始網格相互比較,可看出整體的波前行為是近似的。換句話說,適當運用Moldex3D Studio 2022的IC網格自動建構精靈及網格工具,不但能夠簡化前處理流程,節省建構網格的時間,同時可以得到可靠的分析結果。

圖六 Moldex3D Studio 2022的IC網格自動建構精靈,可幫助簡化前處理流程結論:

在Moldex3D 2022封裝仿真成型功能中,IC封裝自動混合式網格精靈提供了高度自動化的網格流程,能夠協助用戶方便地進行CAE前處理。另外也新提供了數種的半自動網格編修工具,能夠針對基底表面網格進行局部調整,使整體網格建立流程更加靈活。在工程實務上能夠大幅節省前處理與后續的分析時間,加快研發期間的問題排除,同時有助于尋求優化方案與封裝階段的成本控制。

想要了解更多Moldex3D產品信息,歡迎聯系貝思科爾!

-

集成電路

+關注

關注

5419文章

11945瀏覽量

367091 -

IC封裝

+關注

關注

4文章

187瀏覽量

27127 -

CAE

+關注

關注

0文章

85瀏覽量

23786

發布評論請先 登錄

Moldex3D模流分析之晶圓級封裝(EWLP)制程

Moldex3D模流分析之CUF Simulation Quick Start

3D軟件中實體建模與曲面建模有什么區別?

淺談工業3D可視化建模的特點

IC封裝中Flotherm提供的其他建模方法

3D IC先進封裝對EDA的挑戰及如何應對

3D封裝結構與2.5D封裝有何不同?3D IC封裝主流產品介紹

電子灌膠封裝——成就高精度電子灌膠未來

3D建模的特點和優勢都有哪些?

Moldex3D模流分析之晶片轉注成型

Moldex3D模流分析之建立IC組件

在Moldex3D Mesh建模 (Prepare Model in Moldex3D Mesh)

Moldex3D模流分析之Electronic Potting Process Simulation Quick Start

【Moldex3D丨產品技巧】使用金線精靈與樣板快速建立金線組件

【Moldex3D丨干貨】別耗費過多時間在IC封裝建模

【Moldex3D丨干貨】別耗費過多時間在IC封裝建模

評論