共賞好劇

導 讀

在以人工智能、高性能計算為代表的新需求驅動下,先進封裝應運而生,發展趨勢是小型化、高集成度,歷經直插型封裝、表面貼裝、面積陣列封裝、2.5D/3D封裝和異構集成四個發展階段。

典型封裝技術包括:1)倒片封裝(Flip-Chip):芯片倒置,舍棄金屬引線,利用凸塊連接;2)扇入型/扇出型封裝(Fan-In/Fan-Out):在晶圓上進行整體封裝,成本更低,關鍵工藝為重新布線(RDL);3)2.5D/3D封裝:2.5D封裝中芯片位于硅中介層上,3D封裝舍棄中介層,進行多芯片堆疊,在基板上方有穿過芯片的硅通孔(TSV);4)SiP封裝:將多個子芯片異構集成,縮短開發時間、提高良率;5)Chiplet:多顆具有單一特定功能的小芯粒異構組裝,具備成本優勢。

全球先進封裝市場規模有望從2022年378億美元上升至2026年482億美元,CAGR約為6.26%。其中,3D堆疊CAGR高達18%,市場規模有望在2026年上升至73.67億美元。先進封裝頭部六位玩家市場份額超70%,技術路線由臺積電、英特爾、三星等海外領先Foundry和IDM廠主導。

1. 封裝行業現狀與發展趨勢

1.1 先進封裝屬于中道工藝,涉及部分前道工藝與設備

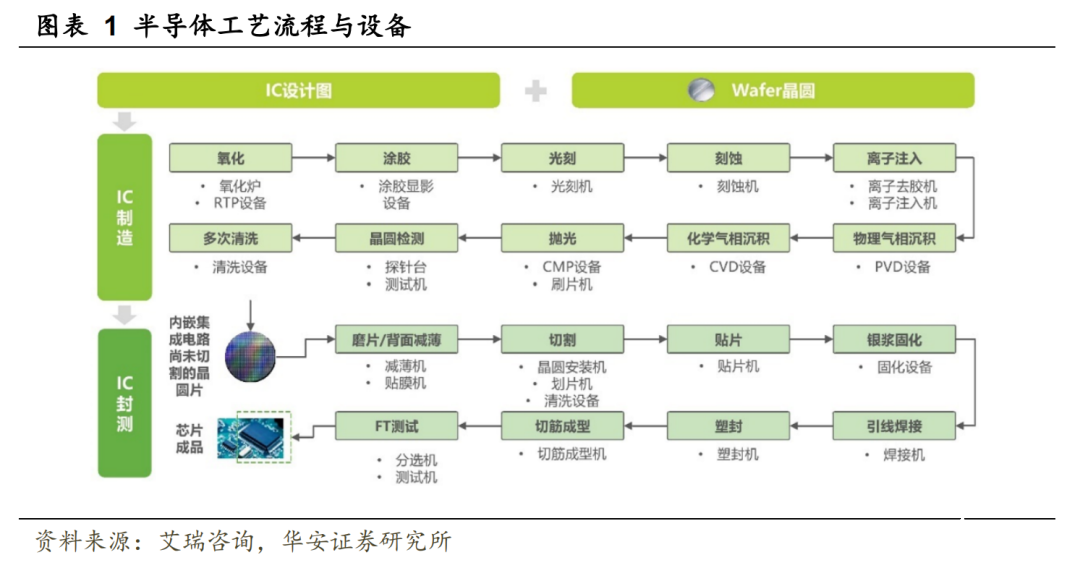

半導體工藝流程包括前道晶圓制造工序和后道封裝測試工序。前道工序是晶圓制造工序。在前道工序中,晶圓經歷了氧化、涂膠、光刻、刻蝕、離子注入、物理/化學氣相沉積、拋光、晶圓檢測、清洗等一系列步驟,每一步都需要相應的半導體制造設備。后道工序是封裝測試工序。在后道工序中,尚未切割的晶圓片進入IC封測環節,經歷磨片/背面減薄、切割、貼片、銀漿固化、引線焊接、塑封、切筋成型、FT 測試,每一環節同樣需要相應的半導體封裝設備與半導體測試設備。最終得到芯片成品。

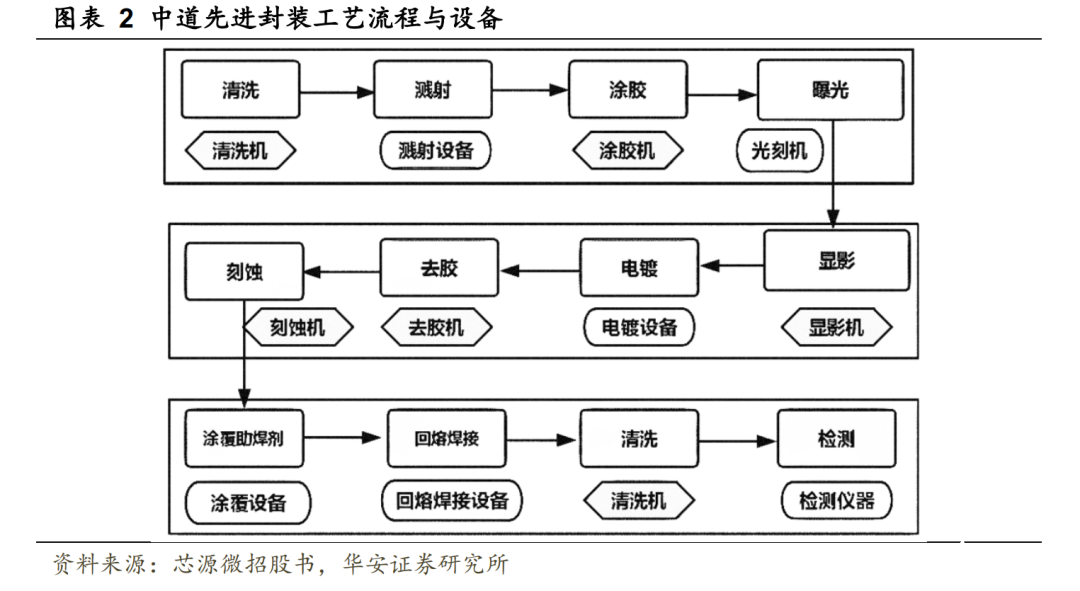

傳統封裝已不能滿足以人工智能、高性能計算為代表的新需求,先進封裝技術應運而生,形成獨特的中道工藝。先進封裝也稱為高密度封裝,具有引腳數量較多、芯片系統較小和高集成化的特點。先進封裝屬于中道工序,包括清洗、濺射、涂膠、曝光、顯影、電鍍、去膠、刻蝕、涂覆助焊、回爐焊接、清洗、檢測等一系列步驟。與傳統的后道封裝測試工藝不同,先進封裝的關鍵工藝需要在前道平臺上完成,是前道工序的延伸。

1.2 后摩爾時代,先進封裝打破“存儲墻”與“面積墻”

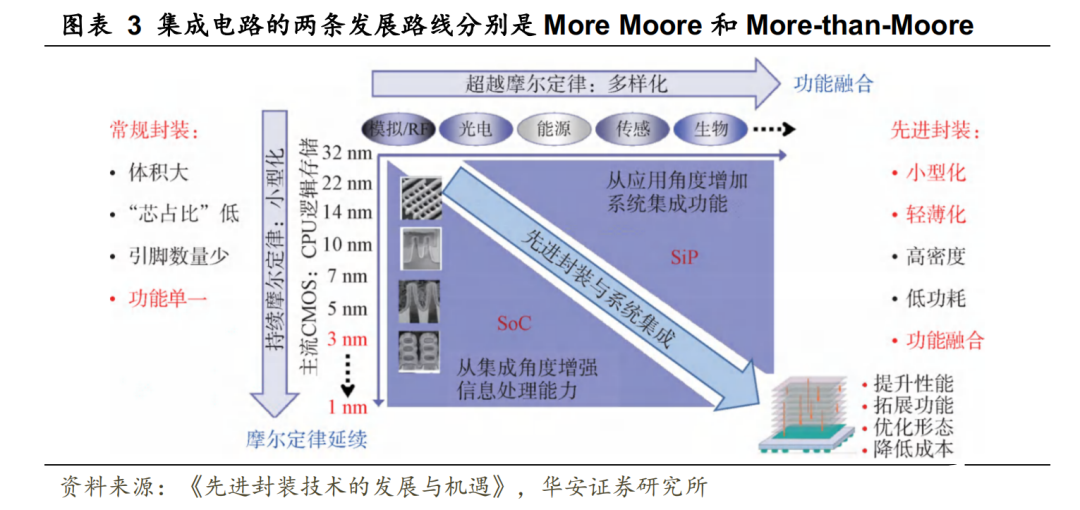

集成電路沿著兩條技術路線發展,分別是More Moore和More-than-Moore。More Moore代表持續追隨摩爾定律,致力于推動先進制程的發展。這一路線的關鍵策略是通過不斷微縮互補金屬氧化物半導體(Complementary Metal-Oxide-Semiconductor, CMOS)器件的晶體管柵極尺寸,以增加芯片晶體管數量,從而提升芯片性能。目前,量產芯片的工藝制程已發展至3 nm節點。全球范圍內僅有少數企業,如臺積電、英特爾和三星,具備10納米及以下節點的制造能力。與More Moore相對應的是More-than-Moore,這一趨勢旨在超越摩爾定律,將發展方向引向多樣化。More-than-Moore采用先進封裝技術,在一個系統內集成處理、模擬/射頻、光電、能源、傳感、生物等多種功能,從而實現了系統性能的全面提升。相對于傳統封裝方式,先進封裝具有小型化、輕薄化、高密度、低功耗和功能融合等諸多優勢,能夠提升性能、拓展功能、優化形態、降低成本。

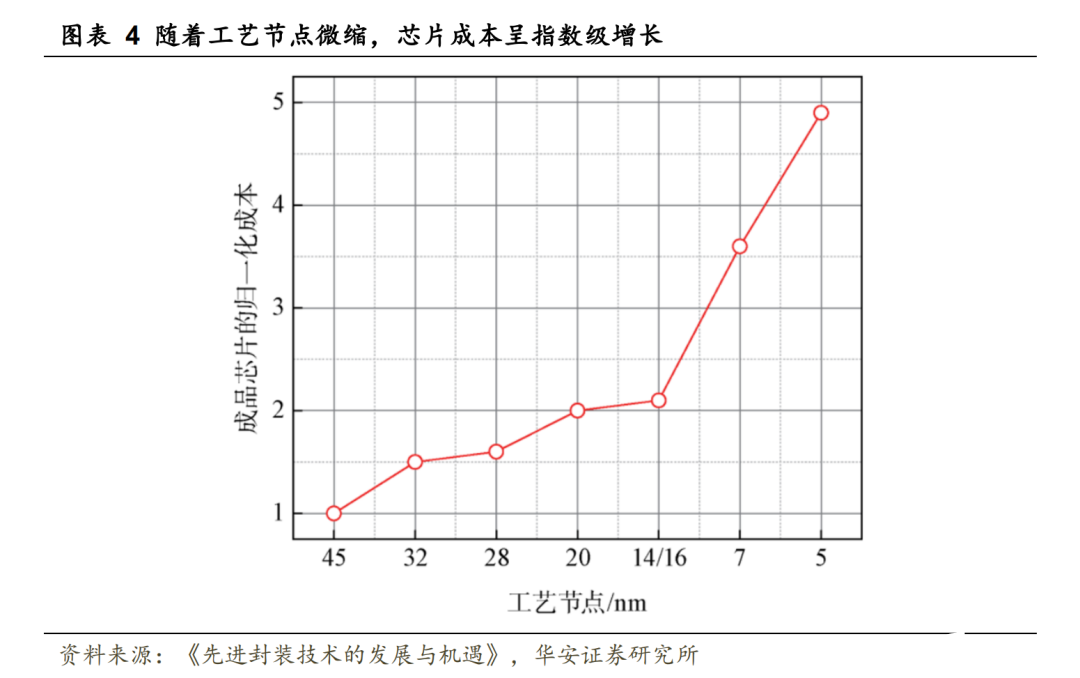

推進摩爾定律成本高昂,先進封裝能夠在不縮小制程節點的背景下,僅通過改進封裝方式就能提升芯片性能。摩爾定律是指集成電路上可容納的晶體管數目,約每隔18-24個月便會增加一倍,器件性能也將提升一倍。近年來,摩爾定律的尺寸微縮趨勢放緩,先進制程已經逼近物理極限,通過邁向更先進的制程提升芯片性能的成本呈指數級增長。如下圖所示,相比于采用45nm節點制造的250平方毫米芯片,采用16nm工藝節點后,每平方毫米的成本增加了1倍以上;而采用5nm工藝后,成本將增加4~5倍。與此同時,先進封裝仍處于相對高成本效益的階段。根據Semi,晶圓制造的設備投資占比超過80%,而封裝測試的設備投資占比不到20%。盡管先進封裝同樣需要使用光刻、刻蝕、沉積等設備,但相較于晶圓制造,先進封裝所需的設備的精度要求低,其設備價值也相對較低。此外,先進封裝技術目前正處于快速發展階段,未來有較高的改進和降本空間。

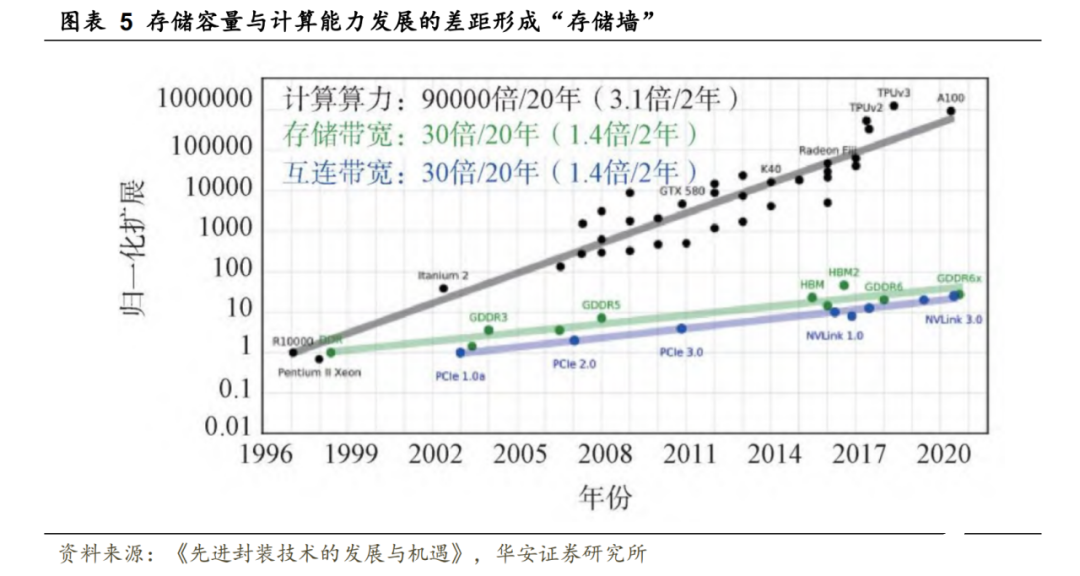

“存儲墻”制約算力性能發揮,先進封裝實現近存計算和高帶寬內存堆疊,提高傳輸效率。處理器的峰值算力每兩年增長約3.1倍,而動態存儲器的帶寬每兩年增長約1.4倍。存儲器的發展速度遠遠落后于處理器,兩者之間的差距達到1.7倍。此外,日益增長的帶寬需求量也是一個重要瓶頸。數據的爆發式增長對網絡信息的傳輸速度和容量提出了更高的要求。在過去的幾十年中,串行通信的速度從1Gb/s增長到100Gb/s,并行通信的速度從1Tb/s增長至100Tb/s。現有計算平臺的架構基于馮·諾依曼的“存算分離”,使得數據需要頻繁在存儲單元和數據單元間搬移。為了解決“存儲墻”,業界提出了存內計算和近存計算兩種方法。存內計算是指在存儲單元中嵌入計算單元,實現數據的實時計算,這種計算方式可以大大減少數據搬運,降低能耗,提高計算效率。近存計算則基于2.5D/3D先進封裝技術,實現存儲單元和計算單元的距離的縮短和多個高帶寬內存的堆疊,高效地傳輸數據。

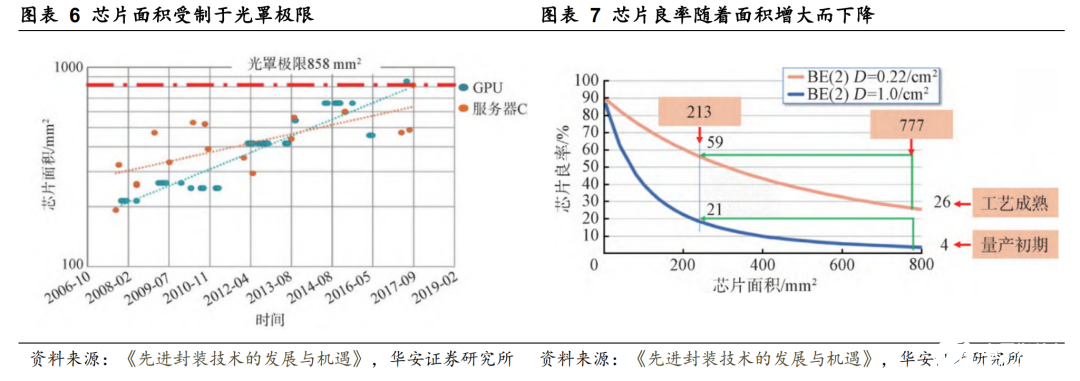

集成電路發展受到“面積墻”挑戰,先進封裝Chiplet集成多個小芯粒凸顯良率優勢。擴大芯片面積可以實現更多晶體管的集成,從而提高芯片性能。然而,光刻機的光罩限制了芯片的尺寸,目前最先進的極紫外光刻機的最大光罩面積為858 mm2(26 mm×33 mm)。2020年,英偉達發布A100 GPU芯片,采用臺積電7 nm工藝,制造了近似于一個光罩面積的芯片,面積為826 mm2(~25.5 mm×32.4 mm),具有540億個晶體管,逼近芯片面積極限。此外,隨著芯片尺寸的增大,芯片的良率逐漸下降。在工藝成熟的情況下,當芯片面積從213 mm2增至777 mm2時,良率從59%降低至26%,良率的降低將使芯片的成本變得高昂。而先進封裝Chiplet能將大尺寸的SoC芯片按功能拆分為一個個小芯粒,主要功能采用先進制程,次要功能采用成熟制程,再通過封裝技術集成,在采用小芯片的同時實現相近的性能。

1.3 封裝技術持續迭代,發展趨勢是小型化、高集成度

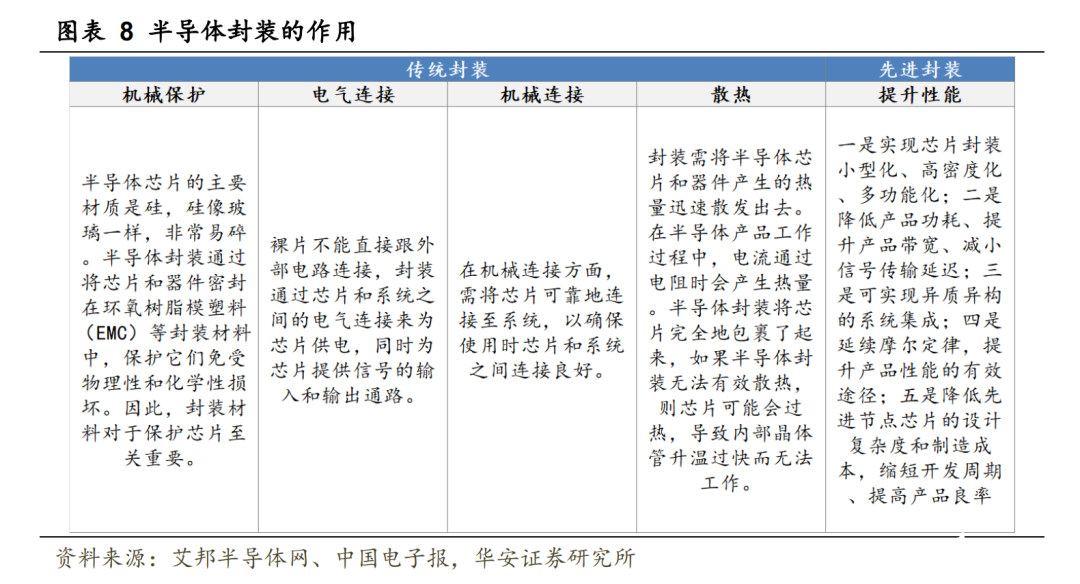

傳統封裝的主要作用包括機械保護、電氣連接、機械連接和散熱。1)機械保護:裸片易碎,容易受到物理性和化學性損壞。半導體封裝的主要作用是通過將芯片和器件密封在環氧樹脂模塑料(EMC)等封裝材料中,保護它們免受物理性和化學性損壞。2)電氣連接:裸片不能直接跟外部電路連接,封裝通過芯片和系統之間的電氣連接來為芯片供電,同時為芯片提供信號的輸入和輸出通路。3)機械連接:需將芯片可靠地連接至系統,以確保使用時芯片和系統之間連接良好。4)散熱:封裝需將半導體芯片和器件產生的熱量迅速散發出去。在半導體產品工作過程中,電流通過電阻時會產生熱量。半導體封裝將芯片完全地包裹了起來,如果半導體封裝無法有效散熱,則芯片可能會過熱,導致內部晶體管升溫過快而無法工作。

先進封裝在封裝的四大功能的基礎上,還肩負著提升芯片性能的作用。具體而言,先進封裝對芯片的提升作用包括五個方面:一是實現芯片封裝小型化、高密度化、多功能化;二是降低產品功耗、提升產品帶寬、減小信號傳輸延遲;三是可實現異質異構的系統集成;四是延續摩爾定律,提升產品性能的有效途徑;五是降低先進節點芯片的設計復雜度和制造成本,縮短開發周期、提高產品良率。

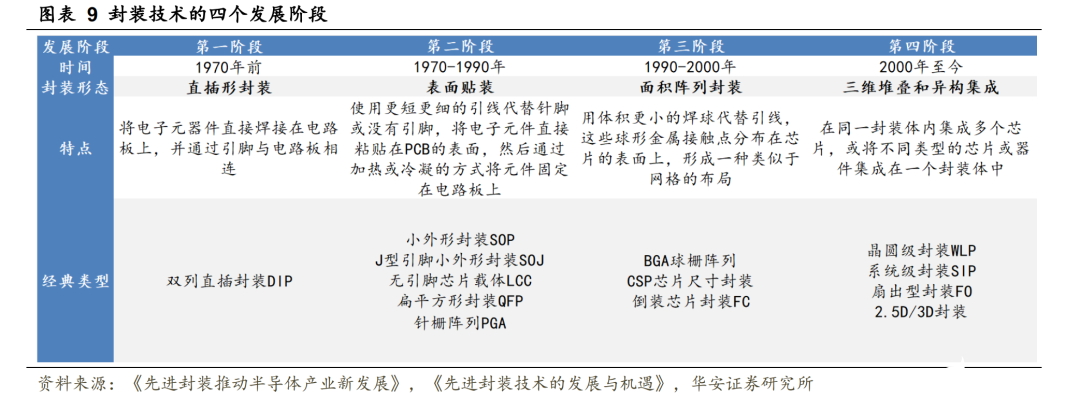

封裝技術的發展趨勢是小型化、高集成度,可分為四個階段:1)第一階段(1970年前):直插型封裝,特點是將電子元器件直接焊接在電路板上,并通過引腳與電路板相連,以雙列直插封裝DIP(Dual In-line Package)為主;2)第二階段(1970-1990年):表面貼裝,其特點是使用更短更細的引線代替針腳或沒有引腳,將電子元件直接粘貼在PCB的表面,然后通過加熱或冷凝的方式將元件固定在電路板上。主要包括小外形封裝SOP(Small Outline Package)、J型引腳小外形封裝SOJ(Small Outline J-leaded)、無引腳芯片載體LCC(Leadless Chip Carrier)、扁平方形封裝QFP(Quad Flat Package)四大封裝技術和針柵陣列PGA(Pin Grid Array)等技術;3)第三階段(1990-2000年):面積陣列封裝,特點是用體積更小的焊球代替引線,這些球形金屬接觸點分布在芯片的表面上,形成一種類似于網格的布局。包括BGA球柵陣列(Ball Grid Array)、CSP芯片尺寸封裝(Chip Scale Package)、倒裝芯片封裝FC(Flip-Chip)等先進封裝技術;4)第四階段(2000年至今):三維堆疊和異構集成,晶圓級封裝WLP(Wafer Level Package)、系統級封裝SIP(System In Package)、扇出型封裝FO(Fan-Out)、2.5D/3D封裝等先進封裝技術百花齊放。總結來看,每一代封裝技術的本質區別是芯片與電路連接方式的區別,隨著封裝技術的發展,實現了連接密度和傳輸速率不斷提高。

2. 典型封裝技術

2.1單芯片封裝

2.1.1 倒片封裝(Flip-Chip):芯片倒置,利用凸塊連接

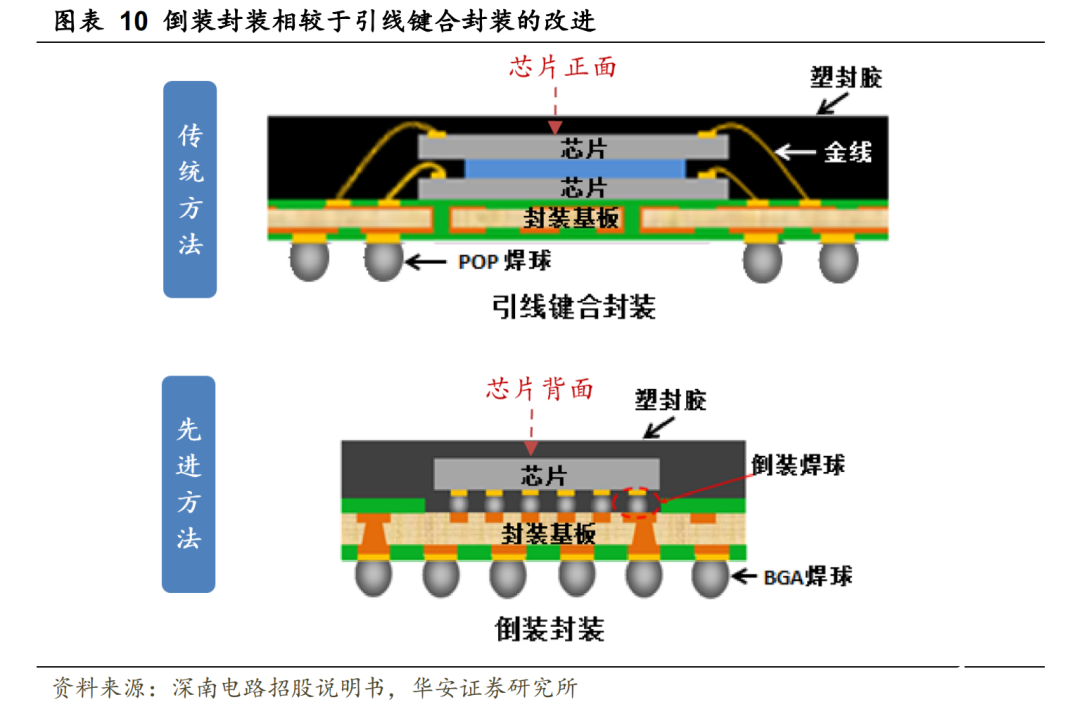

倒片封裝舍棄金屬引線,利用凸塊(bumping)連接。傳統的引線鍵合方法采用細金屬線進行連接,通過熱、壓力和超聲波能量,將金屬引線與芯片焊盤以及基板焊盤牢固焊接,實現了芯片與基板之間的電氣互連和芯片之間的信息傳遞。這一過程中,金屬引線在焊接的過程中起到了關鍵作用,通過引線實現了有效的電連接。引線鍵合廣泛應用于射頻模塊、存儲芯片以及微機電系統器件封裝。而倒裝封裝舍棄引線,在芯片頂側形成焊球,然后將芯片翻轉貼到對應的外部電路的基板上,利用加熱熔融的焊球實現芯片與基板焊盤結合。這種封裝技術通常被廣泛應用于高性能處理器(如CPU和GPU)、芯片組(Chipset)以及其他要求高密度互連和緊湊尺寸的集成電路封裝。

倒片封裝與引線鍵合在工藝的不同之處在于:1)倒片封裝將芯片倒置,芯片正面倒扣在基板上;2)倒片封裝舍棄金屬引線,利用凸塊連接,需要進行凸塊鍵合。

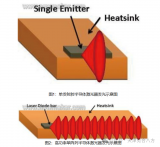

與傳統的引線鍵合相比,倒裝芯片具備眾多優勢:1)更高的連接密度:傳統的引線鍵合方法只有外部邊緣用于連接,而倒裝封裝可以充分利用整個芯片表面區域進行互聯。倒裝芯片面陣列凸點能夠提供更多的輸入輸出管腳,實現更高的傳輸速度和更低的延遲時間,適用于高功率集成電路封裝。2)更短的互聯距離:倒裝芯片之間的電氣連接不再依賴于傳統的引線,而是通過焊點直接接觸,減少了信號傳輸時的電阻、電感,降低信號延遲。3)更小的封裝尺寸:倒片封裝可以實現更小的封裝尺寸,因為倒裝芯片采用并行工藝,芯片之間的連接不再依賴于引線,而是通過焊點直接接觸,減少了封裝面積和體積。4)更高的散熱效率:倒片封裝可以實現更高的散熱效率,因為倒裝芯片不采用塑封封裝,使得芯片背面可以進行有效的冷卻,提高散熱效率。5)更高的可靠性:倒片封裝可以避免引線鍵合過程中出現的引線斷裂、彎曲、錯位等問題,通過環氧填充確保了封裝的可靠性和耐久性。

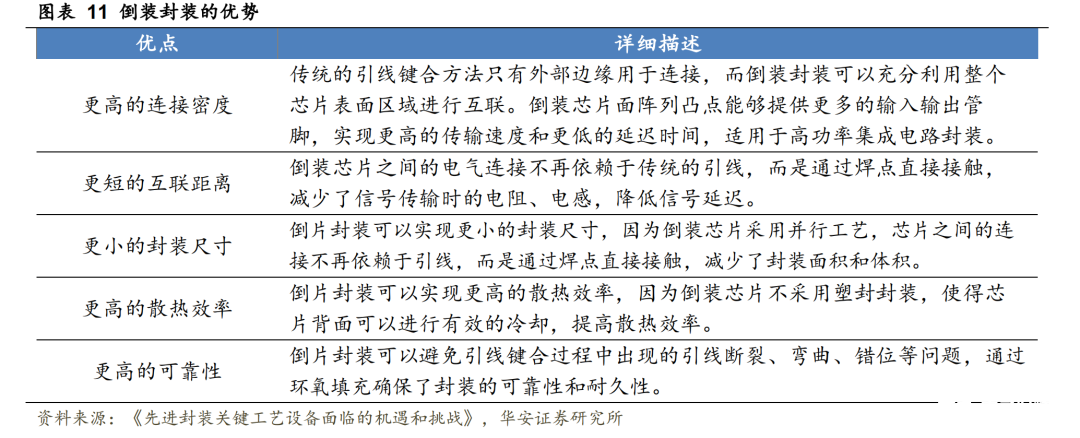

倒片封裝的關鍵工藝是Bumping。凸塊是定向生長于芯片表面,與芯片焊盤直接相連或間接相連的具有金屬導電特性的凸起物,按材質可分為金凸塊、焊球凸塊、銅柱凸塊。主流的凸塊工藝均采用圓片級加工,即在整片圓片表面的所有芯片上加工制作凸塊,常用方式有蒸發方式、印刷方式和電鍍方式。焊球電鍍凸塊的工藝流程為:首先,采用濺射或其它物理氣相沉積的方式在圓片表面沉積一層Ti/Cu作為電鍍所需種子層;其次,在圓片表面旋涂一定厚度的光刻膠,并運用光刻曝光工藝形成所需要圖形;然后,圓片進入電鍍機,通過控制電鍍電流、時間等,從光刻膠開窗圖形的底部開始生長并得到一定厚度的金屬層作為UBM;最后,通過去除多余光刻膠、UBMEtching及回流工藝實現電鍍凸塊制作。

2.1.2扇入型/扇出型封裝(Fan-In/Fan-Out):在晶圓上進行整體封裝,成本更低

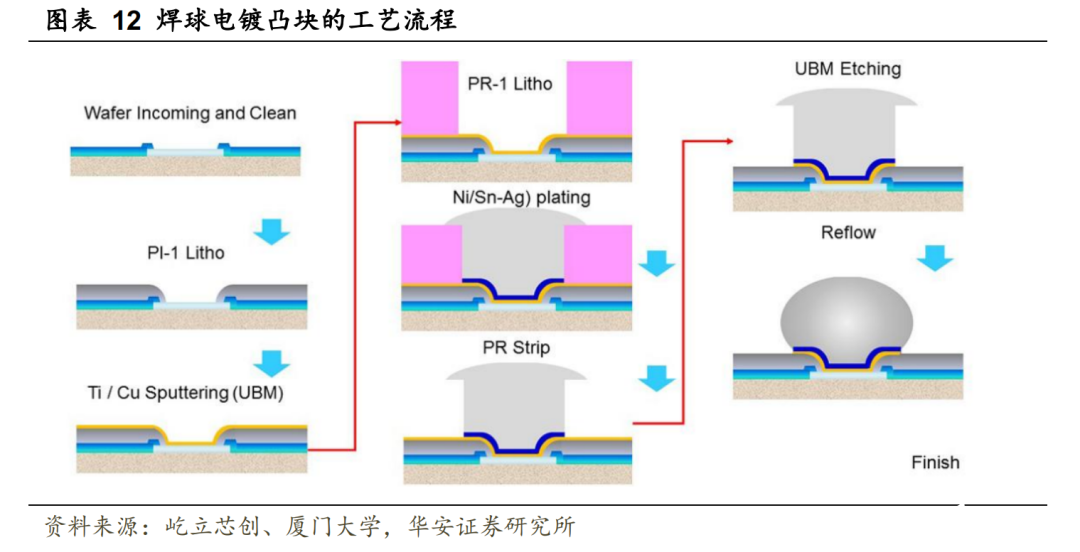

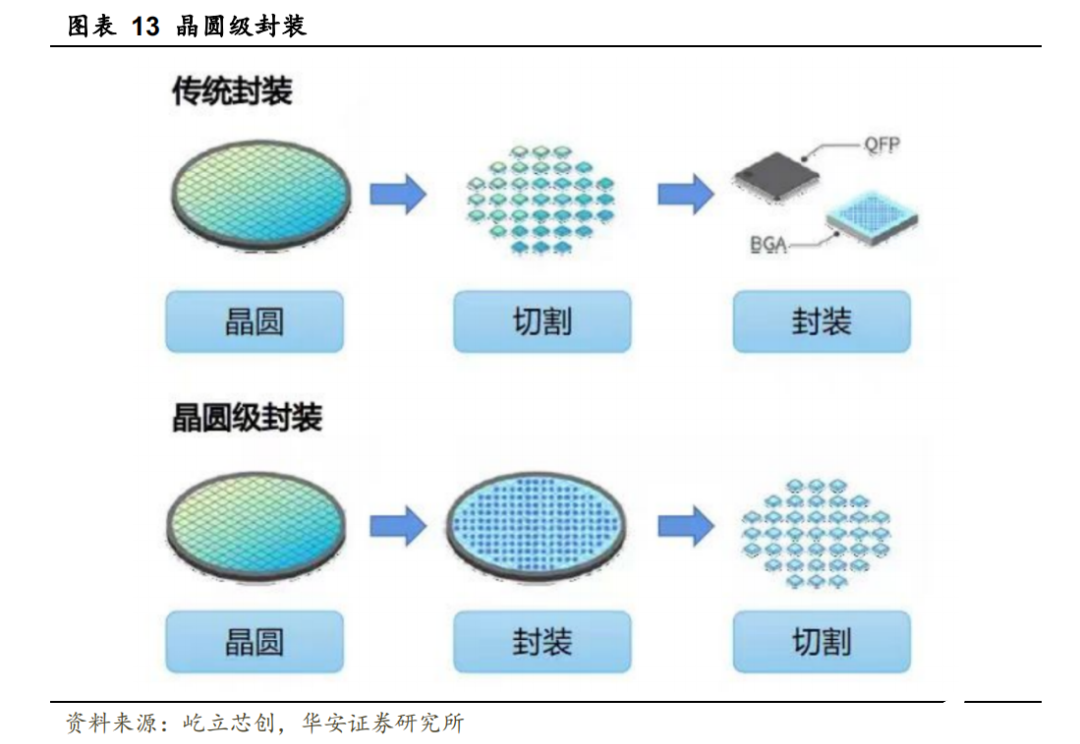

晶圓級封裝(Wafer-Level Packaging, WLP)是一種直接在晶圓上完成封裝的技術。晶圓級封裝與傳統封裝的區別在于,傳統封裝先將成品晶圓切割成單個芯片再封裝;晶圓級封裝在芯片還在晶圓上時就進行整體封裝,封裝完成再進行切割分片。晶圓級封裝具備以下優點:1)成本更低:晶圓級封裝的成本相對較低,因為批次性處理方式使得成品晶圓能夠一次性全部封裝。2)體積更小:晶圓級封裝把整個芯片作為一個整體進行封裝,此外,晶圓級封裝通常采用無引腳或極少引腳的形式,進一步減小封裝體積。

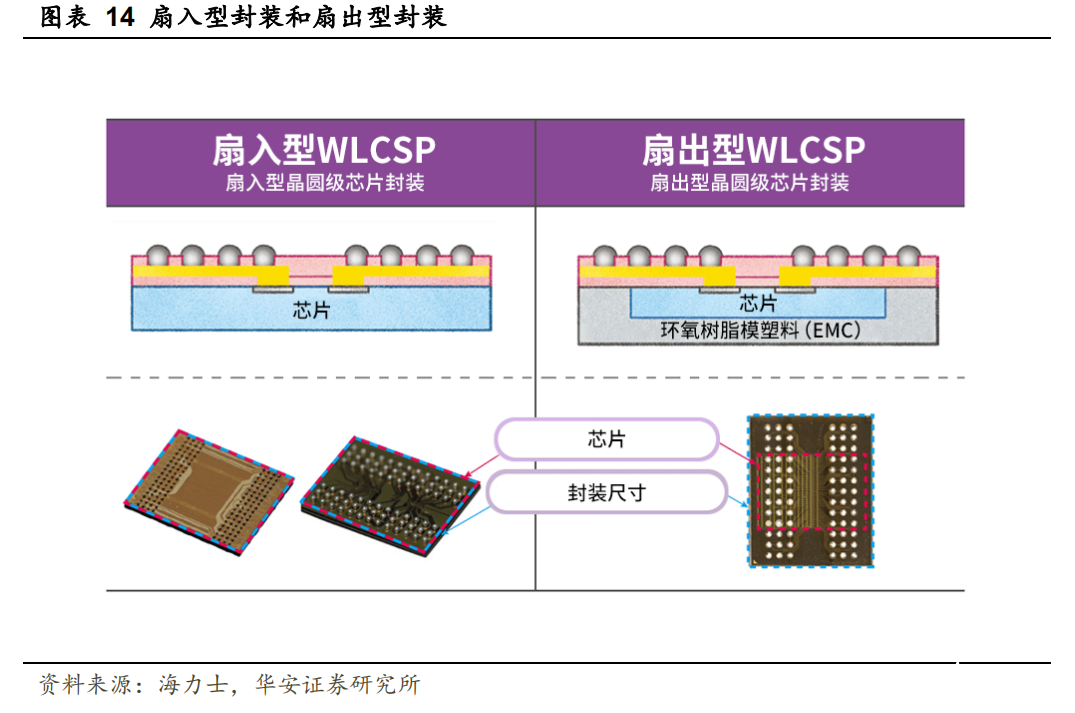

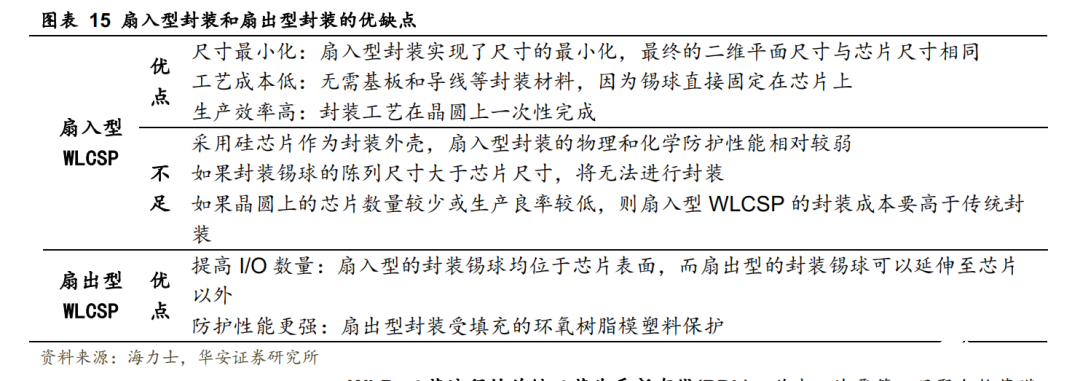

晶圓級封裝可分為兩大類型:扇入型WLCSP(Fan-In Wafer Level Chip Scale Package, Fan-In WLCSP)和扇出型WLCSP(Fan-Out Wafer Level Chip Scale Package, Fan-Out WLCSP)。在扇入型WLCSP中,封裝尺寸與芯片本身尺寸相同,封裝布線、絕緣層和錫球直接位于晶圓頂部。扇出型WLCSP在封裝后的尺寸大于芯片本身尺寸,是指先對晶圓進行切割再封裝,切割好的芯片排列在載體上,芯片與芯片之間的空隙用環氧樹脂模塑料填充,重塑成晶圓。然后,這些晶圓將從載體中取出,進行晶圓級處理,并被切割成扇出型WLCSP單元。

扇入型WLCSP具備如下優點:1)尺寸最小化:扇入型封裝實現了尺寸的最小化,最終的二維平面尺寸與芯片尺寸相同;2)工藝成本低:無需基板和導線等封裝材料,因為錫球直接固定在芯片上;3)生產效率高:封裝工藝在晶圓上一次性完成。但扇入型WLCSP也存在一些局限。由于采用硅芯片作為封裝外殼,扇入型封裝的物理和化學防護性能相對較弱。在封裝尺寸上,如果封裝錫球的陳列尺寸大于芯片尺寸,將無法進行封裝。此外,如果晶圓上的芯片數量較少或生產良率較低,則扇入型WLCSP的封裝成本要高于傳統封裝。扇入型封裝常用于低I/O數量(一般小于400)和較小裸片尺寸的工藝中。

扇出型WLCSP是對扇入型封裝的改進,具備如下優點:1)提高I/O數量:扇入型的封裝錫球均位于芯片表面,而扇出型的封裝錫球可以延伸至芯片以外。2)防護性能更強:扇出型封裝受填充的環氧樹脂模塑料保護。

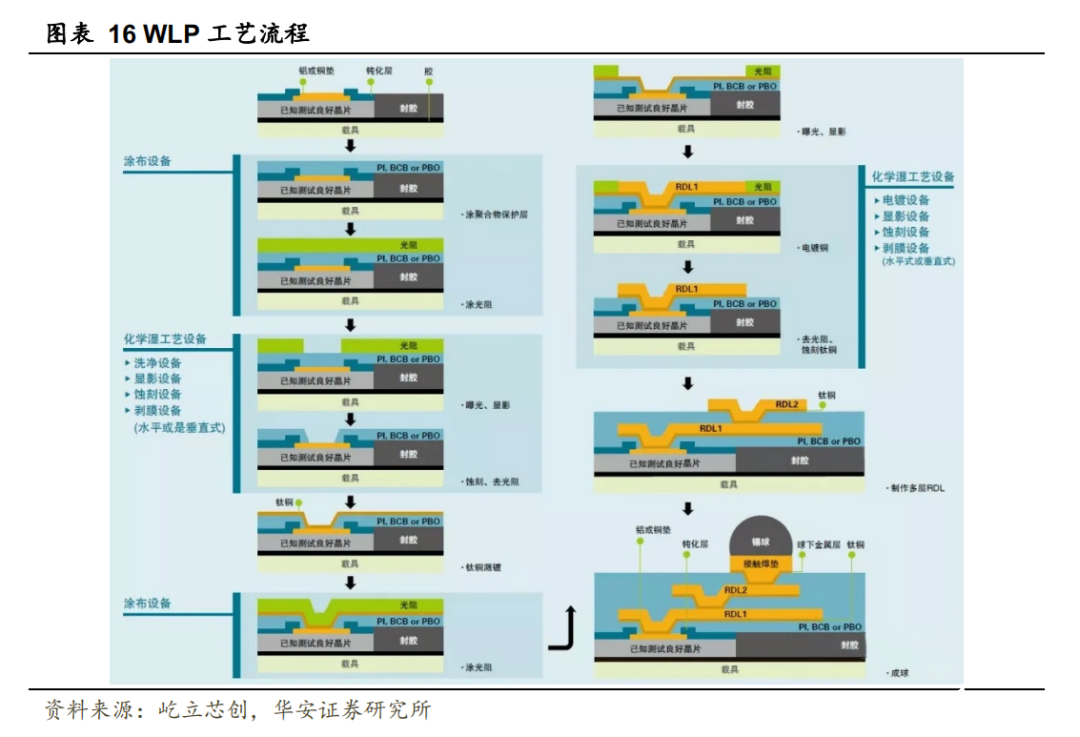

WLP工藝流程的關鍵工藝為重新布線(RDL)。首先,涂覆第一層聚合物薄膜,以加強芯片的鈍化層,起到應力緩沖的作用。聚合物種類有光敏聚酰亞胺(PI)、苯并環丁烯(BCB)、聚苯并惡唑(PBO)。其次,重布線層(RDL),對芯片的鋁/銅焊區位置重新布局,使新焊區滿足對焊料球最小間距的要求,并使新焊區按照陣列排布。光刻膠作為選擇性電鍍的模板以規劃RDL的線路圖形,濕法蝕刻去除光刻膠和濺射層。然后,涂覆第二層聚合物薄膜,使圓片表面平坦化并保護RDL層。在第二層聚合物薄膜光刻出新焊區位置。隨后,凸點下金屬層(UBM),采用和RDL一樣的工藝流程制作。最后,為植球步驟,焊膏和焊料球通過掩膜板進行準確定位,將焊料球放置于UBM上,放入回流爐中,焊料經回流融化與UBM形成良好的浸潤結合,達到良好的焊接效果。

2.2多芯片封裝

2.2.1 2.5D/3D封裝:多層芯片堆疊,AI驅動下HBM需求大增,CoWoS產能成為算力關鍵卡口

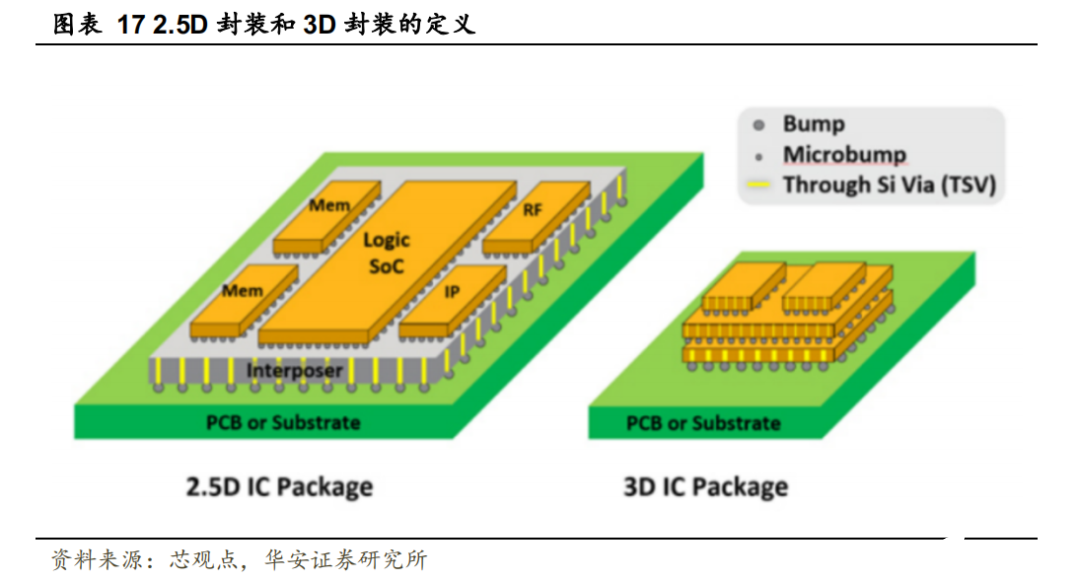

2.5D封裝和3D封裝的區別在于是否有硅中階層(Si Interposer)。在2.5D封裝中,所有芯片和被動元器件均在基板平面上方,至少有部分芯片和被動元器件安裝在中介層上,中介層通常作為一個載體,承載著各種電路組件和接口。而3D封裝舍棄中介層,直接在芯片上打孔和布線,電氣連接上下層芯片。所有芯片和被動元器件器件均位于基板平面上方,芯片堆疊在一起,在基板平面的上方有穿過芯片的硅通孔(TSV),在基板平面的下方有基板的布線和過孔。

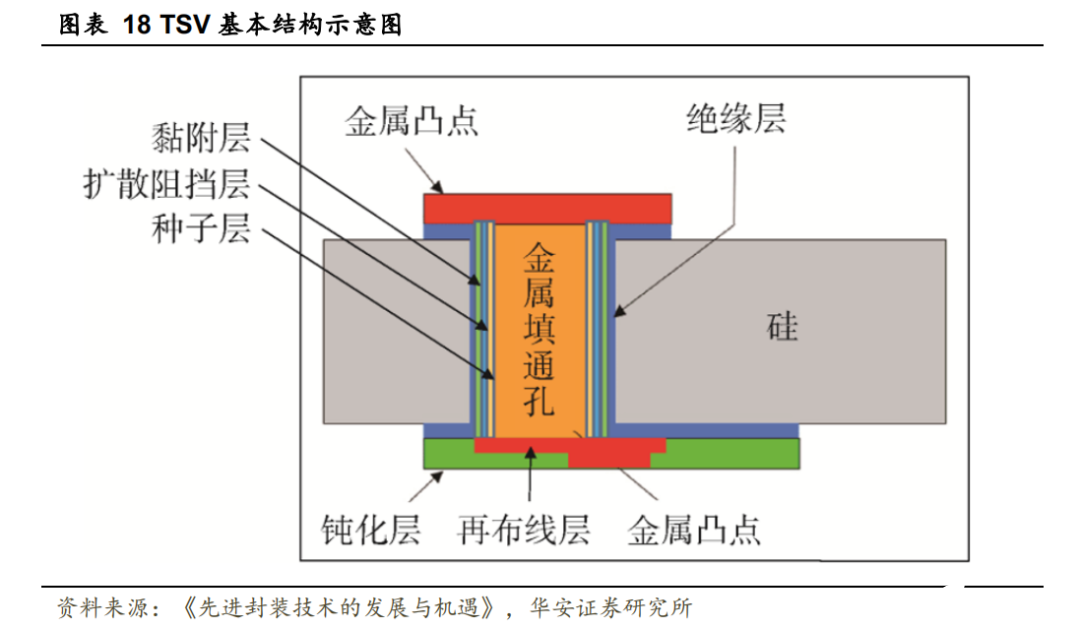

2.5D/3D封裝的關鍵工藝是硅通孔技術(through silicon via, TSV)。TSV是一種垂直互連技術,其概念由威廉·肖克利于1958年首次提出,是指連接硅晶圓兩面并與硅襯底以及其他通孔絕緣的電互連結構。TSV的尺寸通常在10μm×100μm和30μm×200μm之間,開口率介于0.1%~1%。與傳統平面互連相比,TSV能夠縮短互連長度、減小信號延遲、降低寄生電容和電感,實現芯片間低功耗和高速通信,同時增加寬帶并實現封裝的小型化。TSV目前主要應用于芯片三維堆疊、硅轉接板等領域。硅轉接板是芯片和有機基板的中間層,分為無源和有源兩類,其中無源轉接板僅包含金屬互連層,而有源轉接板則可集成供電、片內網絡通信等功能。

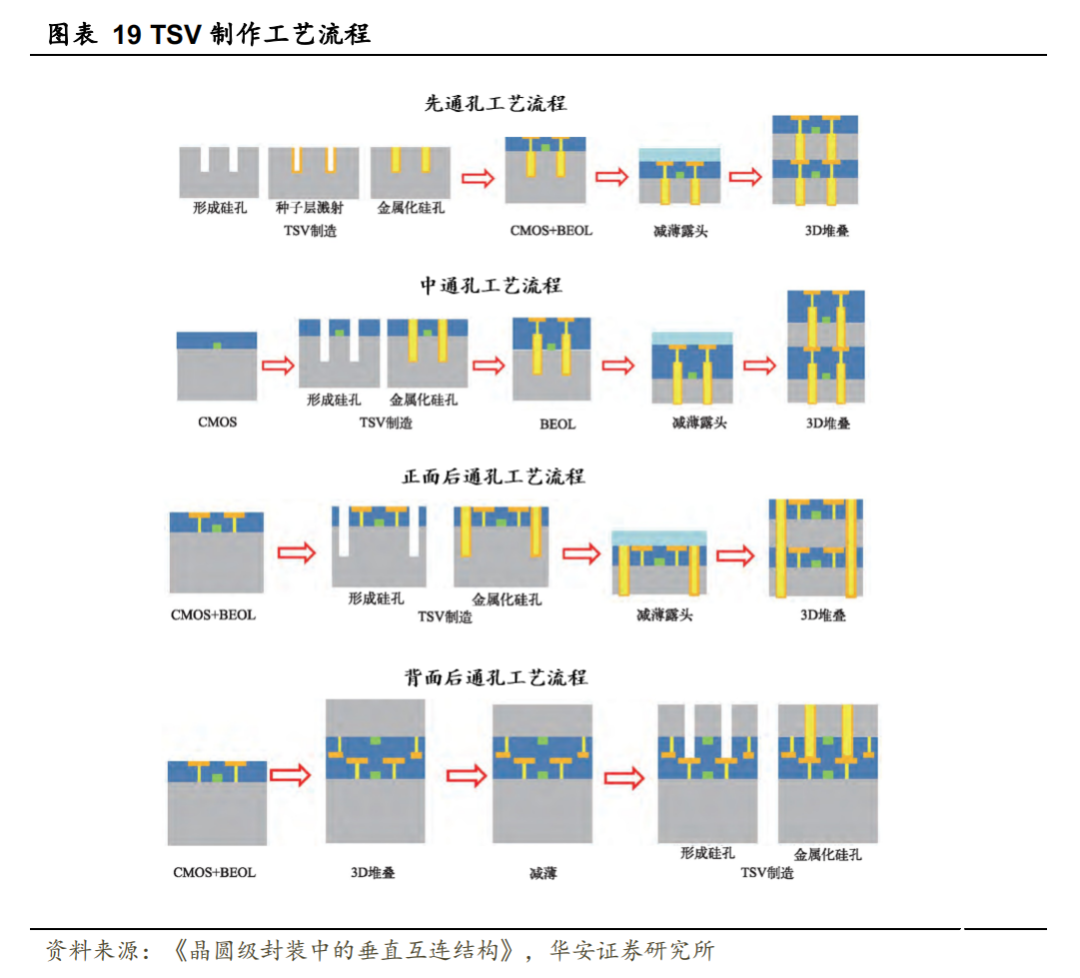

根據TSV被制作的時間順序,有3種類型的TSV工藝。分為先通孔工藝(Via First)、中通孔工藝(Via Middle)和后通孔工藝(Via Last),分別指TSV制作在晶圓制作工藝中的前、中或后段。

Via First是指在器件(如MOSFET器件)結構制造之前,先進行TSV結構的通孔刻蝕,孔內沉積高溫電介質(熱氧沉積或化學氣相沉積),然后填充摻雜的多晶硅。多余的多晶硅通過CMP去除。

Via Middle常常指在形成器件之后但在制造疊層之前制造的通孔工藝。在有源器件制程之后形成TSV結構,然后內部沉積電介質。淀積阻擋層鈦金屬和銅種子層,然后電鍍銅填充通孔,或通過化學氣相沉積鎢金屬填充通孔。

Via Last包括兩種工藝。正面后通孔工藝是在Back End of Line(BEOL)工藝處理結束后,從晶圓正面形成通孔的一種制造工藝。從概念上講,在晶圓上制造的后通孔工藝與中通孔工藝相似,但是對工藝溫度有進一步的限制(必須小于400℃)。背面后通孔工藝是在BEOL工藝處理結束后,從晶圓背面進行通孔結構的一種制造工藝。首先使用粘合劑將兩個器件晶圓以面對面方式粘合,接下來,將頂部晶圓減薄,將TSV結構刻蝕至頂部晶圓和底部晶圓上的焊盤,孔內沉積電介質,最后,將金屬沉積到TSV結構中并進行表面金屬層再布線。

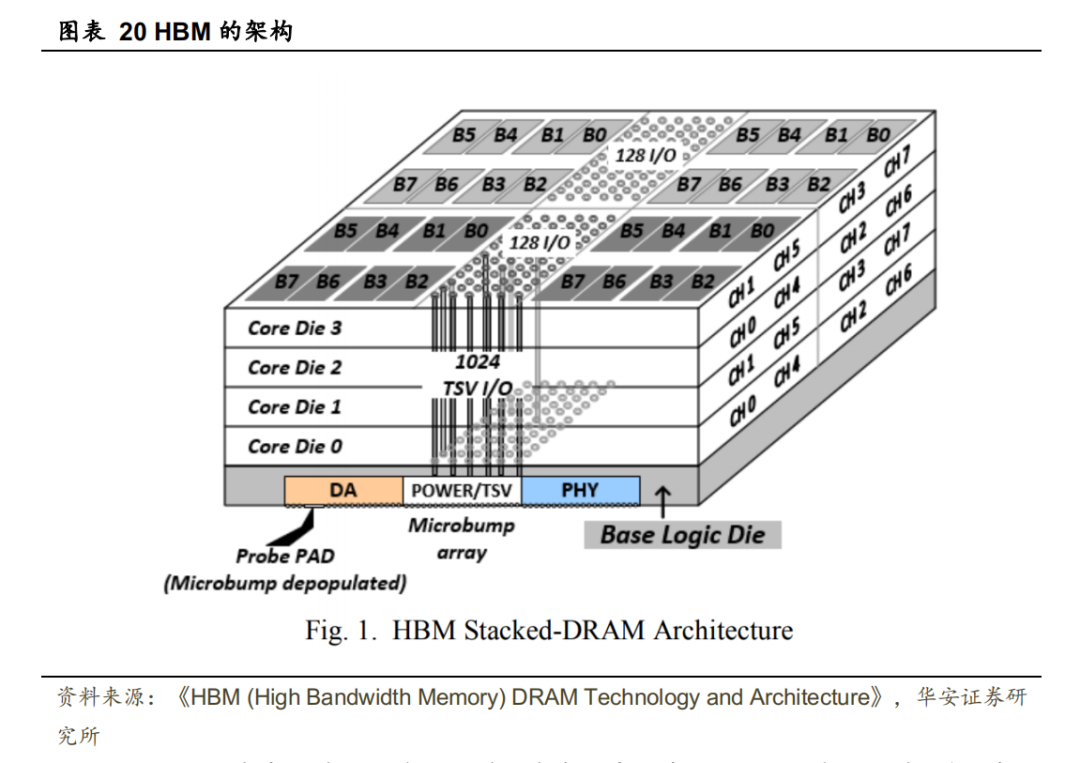

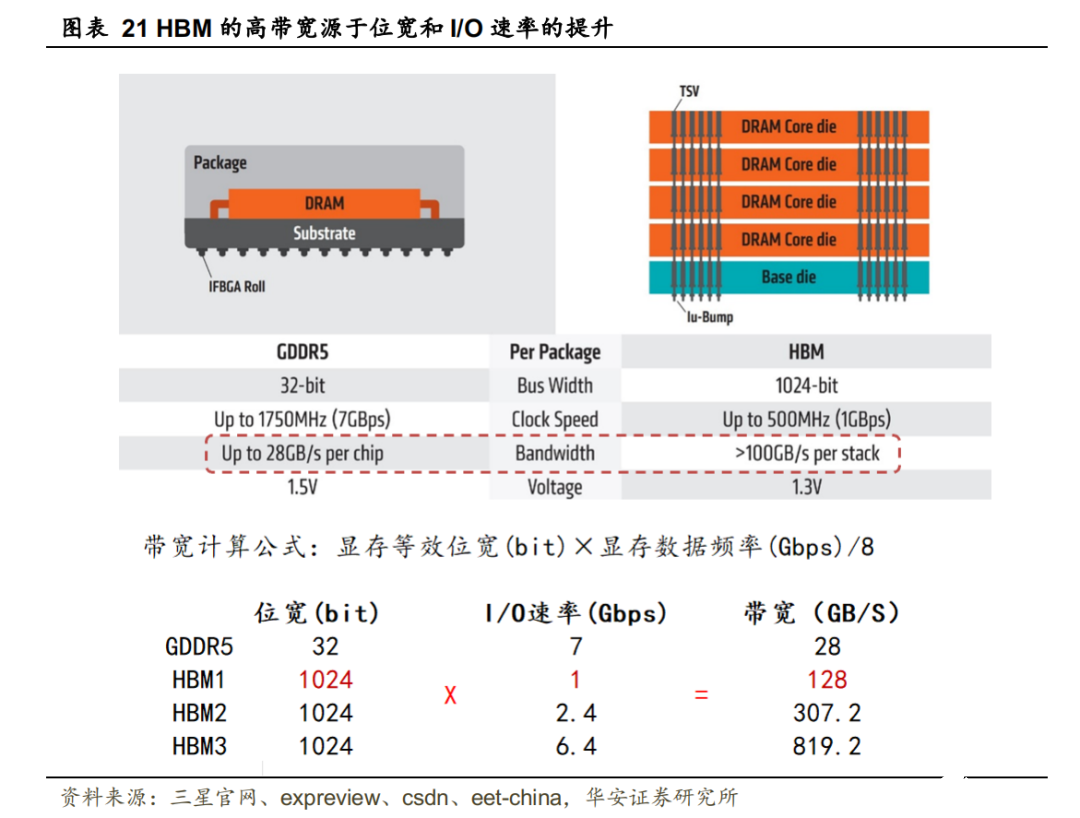

HBM使用2.5D/3D封裝技術打破“內存墻”制約,成為AI及高性能計算需求下的主流方案。高帶寬內存(High Bandwidth Memory, HBM)通過邏輯芯片和多層的DRAM堆疊來實現高速數據傳輸,突破了帶寬瓶頸,成為AI訓練芯片的首選。第一代HBM的架構如下圖所示,由4層DRAM和邏輯芯片堆疊在一起,每層之間通過TSV和微凸點連接。每個HBM有8個通道,每個通道有128個I/O,因此每個HBM有1024個I/O,即合計1024個TSV位于HBM的中間區域。存儲器和處理器通過無源轉接板上的再布線層(RDL)將HBM邏輯芯片的端口物理層(Port Physical Layer, PHY)與處理器的PHY相連。HBM的性能較傳統GDDR5更具優勢,GDDR5的帶寬最高可達32 GB/s,而HBM1、HBM2和HBM2的帶寬分別達到了128 GB/s、307 GB/s和819 GB/s。其中,HBM內部的DRAM堆疊屬于3D封裝,而HBM與芯片其他部分合封于硅中介層上屬于2.5D封裝。

HBM的帶寬提升源于堆棧式封裝帶來的高位寬以及I/O速率的提升。1)位寬:HBM的位寬是GDDR5的32倍。顯存帶寬是指顯示芯片與顯存之間的數據傳輸速率,帶寬的計算公式為:顯存帶寬(GB/s) = 顯存實際頻率(MHz) × 顯存數據倍率 × 顯存等效位寬(bit) / 8。GDDR5的頻率可達1750 MHz,采用4倍速率機制,其等效頻率為7000 MHz,但GDDR5內部I/O位寬僅32 bit;相比之下,HBM的頻率為500 MHz,采用2倍速率機制,等效頻率為1000 MHz,但HBM內部I/O位寬高達1024 bit,將帶寬提升至128 GB/s。HBM之所以能實現32倍于GDDR5的I/O位寬,是因為它采用了堆棧式設計,通過TSV堆棧方式將DRAM裸片垂直堆疊放置,從而實現在相同底面積上布置了數倍的DRAM顆粒,以達到更高的I/O數量。2)I/O速率:在數值上,顯存速率和顯存頻率是相等的,使帶寬計算公式簡化為:顯存帶寬(GB/s) = 顯存數據速率(Gbps) × 顯存等效位寬(bit) / 8。這是因為顯存速率表示每秒傳輸的數據位數,單位為bps (bits per second)。顯存頻率以MHz為單位,頻率單位赫茲的本質就是,描述了單位時間內完成周期性變化的次數。因此,在數值上,顯存速率和顯存頻率是相等的。根據JEDEC固態技術協會發布的HBM3標準,HBM3定義高達6.4 Gb/s的數據速率,堆棧中的DRAM芯片數量(四到十六個)及其具體容量(每堆棧4 GB到64 GB)不等,計算得到初始HBM3堆棧可提供每堆棧819GB/s的傳輸帶寬。

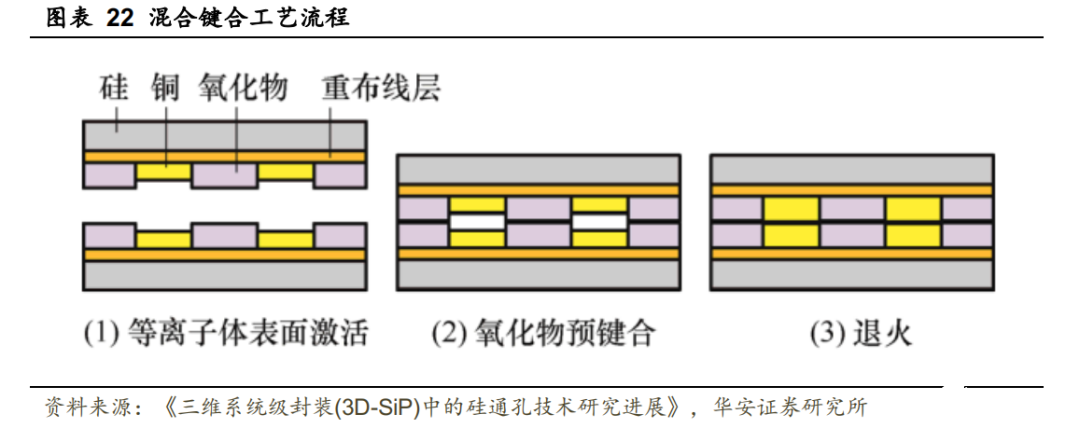

HBM堆棧層數增加對芯片間鍵合技術提出更高的要求,關鍵改進是使用混合鍵合替代原來的微凸點鍵合。混合鍵合是一種實現介質層與介質層、金屬與金屬界面無縫隙鍵合的技術,芯片鍵合界面由介質層(通常為SiO2)和金屬(通常為Cu)組成。SiO2介質層為集成單元提供機械支撐與電氣隔離,Cu-Cu鍵合提供芯片間的垂直電氣互連。對于Cu和SiO2混合鍵合結構,首先要對鍵合表面進行等離子或快速原子束表面激活處理,之后進行直接鍵合,最后進行退火處理。退火在增強SiO2-SiO2鍵合強度的同時,也促進了Cu晶粒的生長和擴散以實現Cu-Cu鍵合。海力士計劃將混合鍵合技術應用于下一代HBM4產品,混合鍵合技術可以大幅縮小電極尺寸,從而實現更高的I/O密度,同時可以顯著縮小芯片之間的間隙,減少產品厚度。

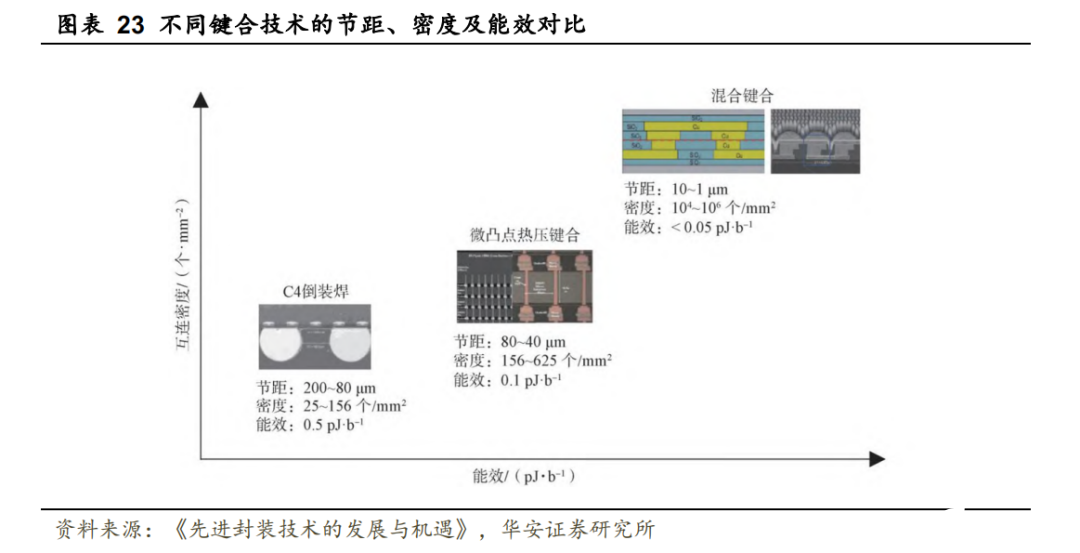

混合鍵合的主要優點包括:1)縮小互聯間距:它可以實現超細間距的芯片互連,比傳統微凸點連接提高了10倍以上。超細間距的連線將增加布線的有效使用面積,增加通道數量,并實現數據處理串并行轉換,簡化I/O端口電路,增大數據傳輸帶寬。2)降低信號延時:它可以實現芯片之間的無凸點互連通信,取消微凸點連接,進一步降低通道的寄生電感性和信號延時。3)減薄芯片厚度:混合鍵合可以實現超薄芯片的制備,通過芯片的減薄可以大幅降低芯片的厚度和重量,并進一步提升互連帶寬;4)提高鍵合可靠性:混合鍵合還可以提高鍵合的可靠性,通過分子尺度的銅-銅觸點融合和二氧化硅-二氧化硅的分子共價鍵連接,大幅提高了界面鍵合力,增強了芯片對環境的適應性。

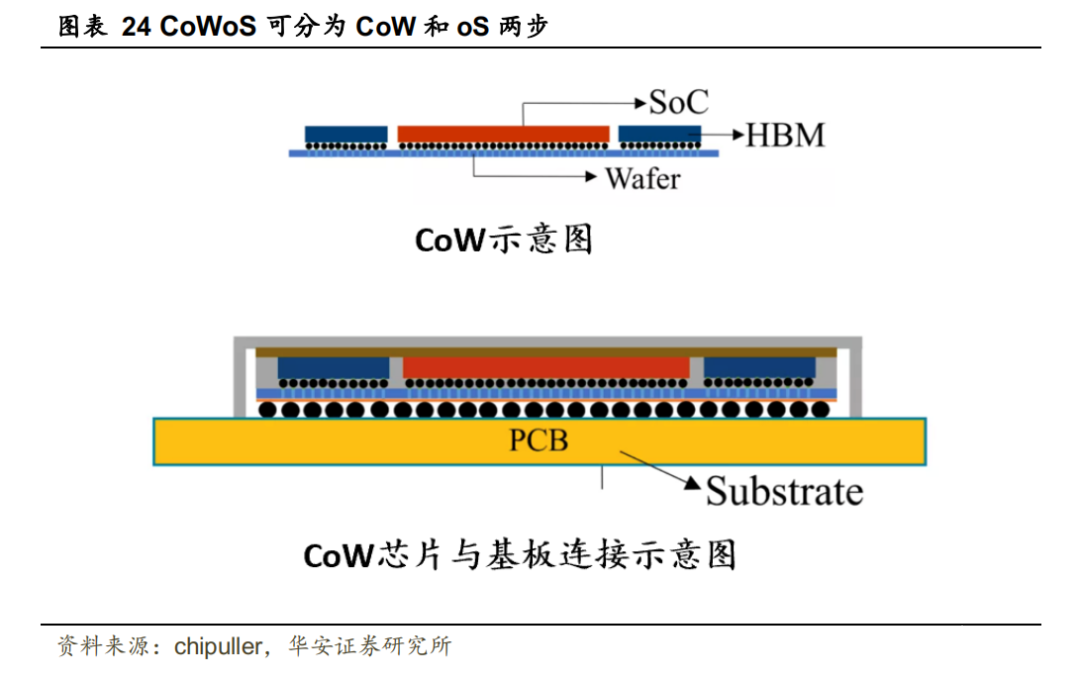

HBM的高密度連接和短互聯間距,要求臺積電的CoWoS封裝技術。CoWoS是臺積電于2012年研發的一種2.5D集成封裝技術,可分為CoW和oS兩步,CoW(chip on wafer)是將計算核心、I/O die、HBM等芯片封裝在硅中介層上;然后再把CoW芯片整體封裝在基板(Substrate)上,即oS(on substrate)環節。CoWoS可以節省空間,實現HBM所需的高互聯密度和短距離連接;還能將不同制程的芯片封裝在一起,在滿足AI、GPU等加速運算的需求的同時控制成本。目前所有先進的AI計算芯片都使用HBM,而幾乎所有HBM都封裝在CoWoS上。

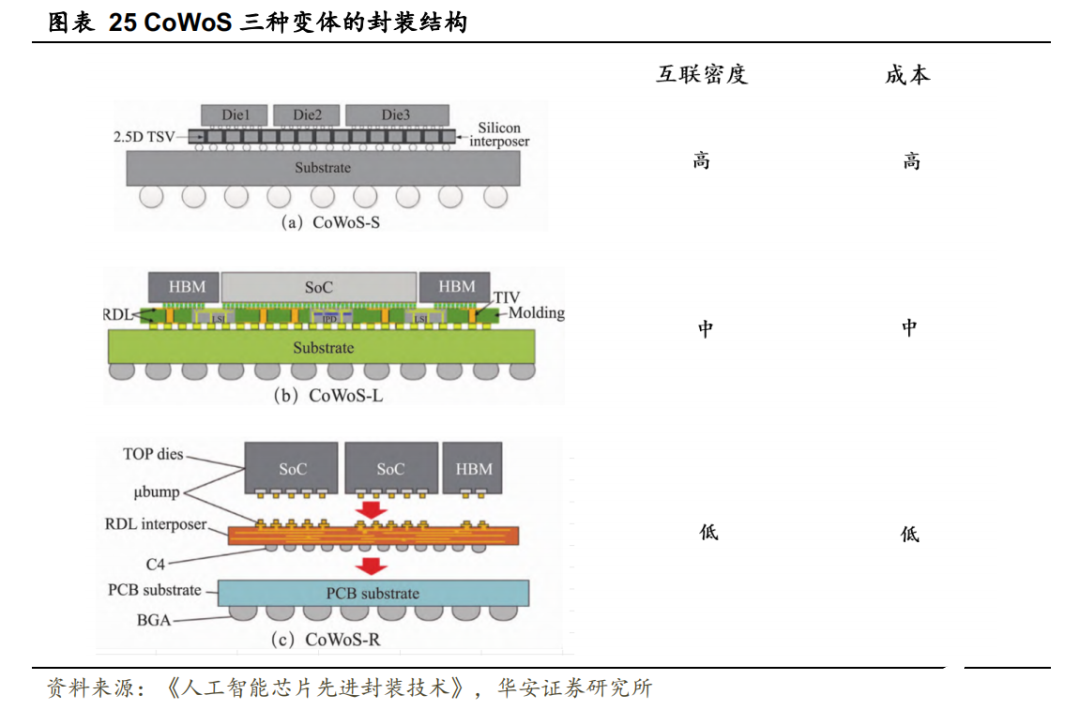

根據中介層材料的不同,CoWoS有三種變體:CoWoS-S(中介層是Si襯底)、CoWoS-R(中介層由RDL構成)和CoWoS-L(中介層由Chiplet和RDL組成),其中CoWoS-S為量產主要配置。CoWoS-S利用硅片作為橋梁,芯片互聯密度最高;出于成本的考慮,CoWoS-R采用有機轉接板,但也導致芯片互聯密度較低;CoWoS-L將小硅橋安裝在有機轉接板中,僅在芯片鏈接部分使用硅片,實現鄰近芯片邊緣的高密度連接,生產成本和性能介于CoWoS-R和CoWoS-S之間。

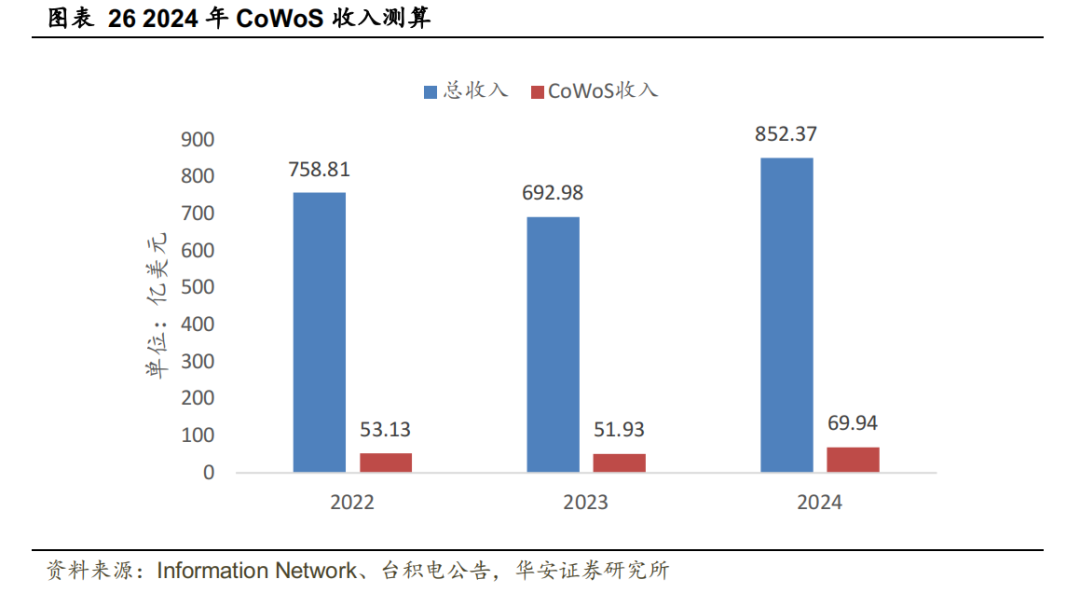

2024年,CoWoS預計為臺積電帶來70億美元營收。AI需求驅動下,CoWoS在臺積電營收的比重逐漸上升。根據Information Network估計,2022/2023/2024年CoWoS收入占臺積電營收的比例將分別達到7.00%/7.49%/8.21%。以臺積電2024年全年營收指引852.37億美元估算,AI將帶來約69.94億美元的CoWoS營收,較2023年同比增長34.69%。

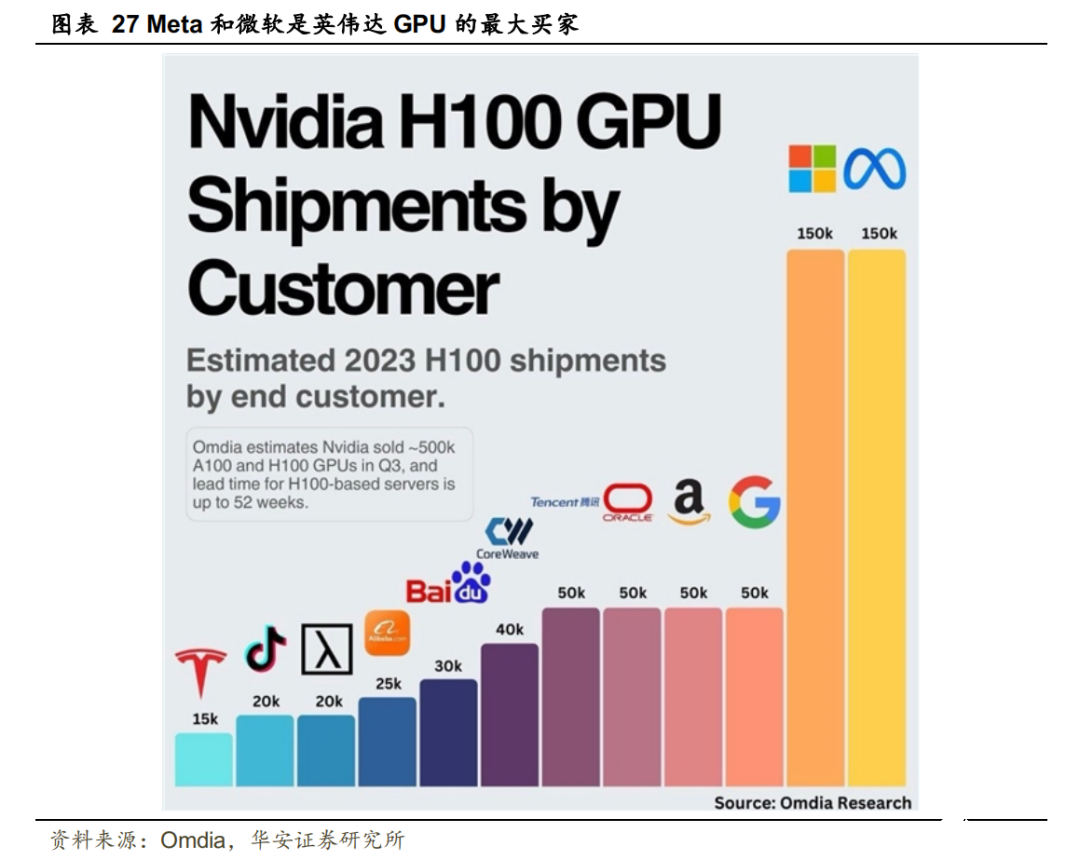

CoWoS的絕大多數需求來自AI。英偉達的H100、A100均由臺積電代工,并使用CoWoS先進封裝。根據Omdia,2023Q3英偉達售出近50萬個A100和H100 GPU,Meta和微軟是最大買家,其次是谷歌、亞馬遜、甲骨文和騰訊。得益于人工智能和高性能計算的需求,本財年第三季度,Nvidia在數據中心硬件上獲得了145億美元的收入。龐大的需求量導致CoWoS產能供不應求。除了英偉達外,AMD的最新AI GPU產品MI300也導入臺積電的CoWoS(2.5D)和SoIC(3D)的技術。此外,還有一系列ASIC芯片,如英特爾的Habana Gaudi、谷歌的TPU v5e、亞馬遜的Inferentia和Trainium芯片等。

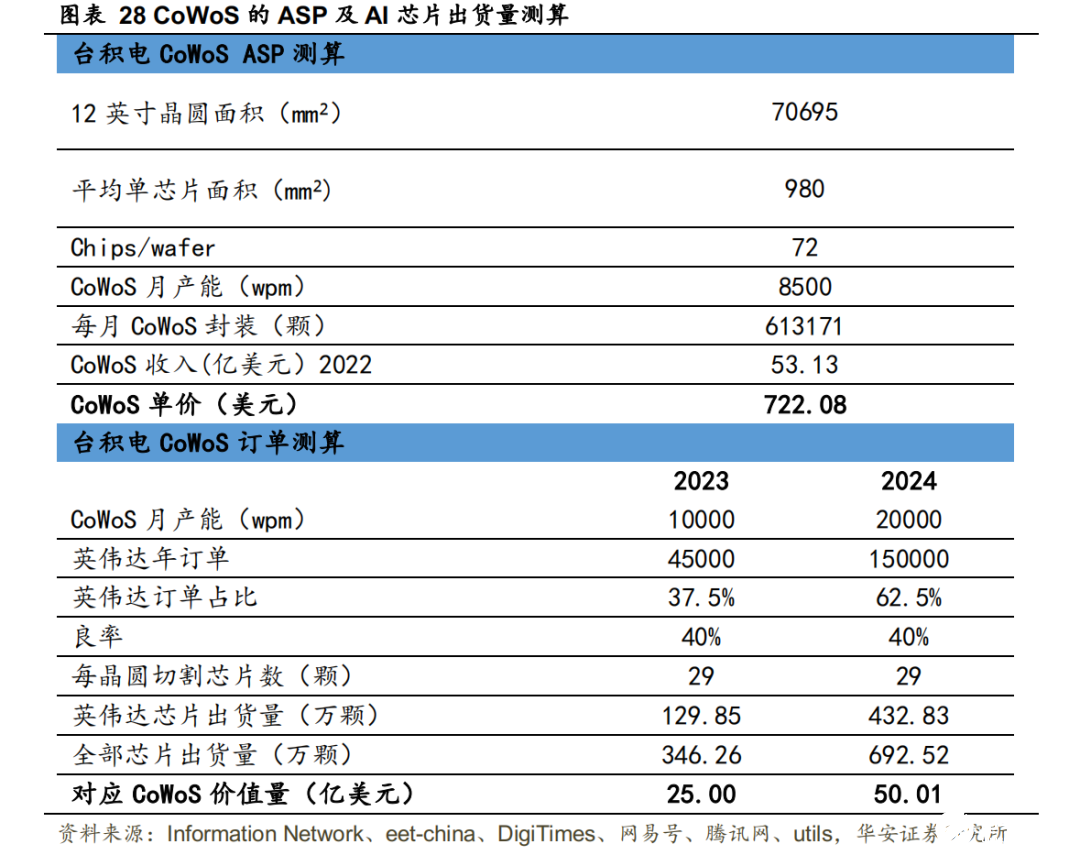

根據我們的測算,CoWoS封裝的單價為722.08美元/顆,2023年/2024年基于CoWoS的芯片出貨量將達到346萬顆/693萬顆,其中供給英偉達的芯片分別為130萬顆/433萬顆。按照12英寸晶圓面積70695 mm2和H100、A100、Epic Genoa、MI300四種AI芯片平均面積980mm2,測算得到每張晶圓上芯片數約72顆。根據Information Network給出的2022年CoWoS月產能為8500片以及前文測算的2022年臺積電CoWoS收入,得到單顆芯片CoWoS封裝價格約為722.08美元。而根據DigiTimes的報道,2023年CoWoS年產能約12萬片,2024年將沖上24萬片,其中英偉達將取得14.4-15萬片。由于這些芯片多在7nm和5nm節點生產,保守假設良率為40%。我們以英偉達2023年和2024年分別取得4.5萬片和15萬片的產能來算,預計英偉達出貨量約130萬顆和433萬顆。全體AI芯片出貨量約346萬顆和693萬顆,對應2023年/2024年CoWoS將產生25億美元/50億美元收入。

供需短缺情況將在13個月內得到緩解,非臺積供應鏈(non TSMC)有機會受益。臺積電已于2023年第二季度開始采取行動擴產,包括將部分InFO產能從龍潭轉移至南科,以便在龍潭轉擴CoWoS產能。2023年7月25日,臺積電宣布擬投資900億新臺幣(約206億元人民幣)于竹科轄下銅鑼科學園區新建先進封裝廠,以加速擴產CoWoS產能,預計2026年底建廠完成,2027年開始量產。此外,臺積電同時也將部分委外至其他封測廠,聯電、安靠、矽品等均提供產能支持。影響CoWoS擴產的關鍵是設備交貨時間較長。臺積電董事長劉德音在2023年9月6日出席大師論壇專題演講會時稱,CoWoS預期1年半后可100%滿足客戶需求。因此對非臺積供應鏈來說,在CoW端接單的窗口期已不足13個月,加之擴產時間考慮,各封測廠商對于擴產態度與規模較為保守。

2.2.2系統級封裝(SiP):多個子芯片集成,良率更高

系統級封裝(System In Package, Sip)是指將多個子芯片集成在一個封裝中,從而實現一個基本完整的功能的封裝方式。傳統的摩爾定律主要關注處理器和存儲器的技術發展趨勢,而這些器件可能只占據整個系統中器件數目的10%。除此之外,系統中還包括電源、天線、過濾器、傳感器、驅動電路、轉換電路、開關、電阻和電容等。如果試圖將這些技術集成在單一芯片中,可能會導致性能不佳。因此,業界正在積極開發SiP(系統級封裝)等封裝技術,以實現更好的性能和集成。

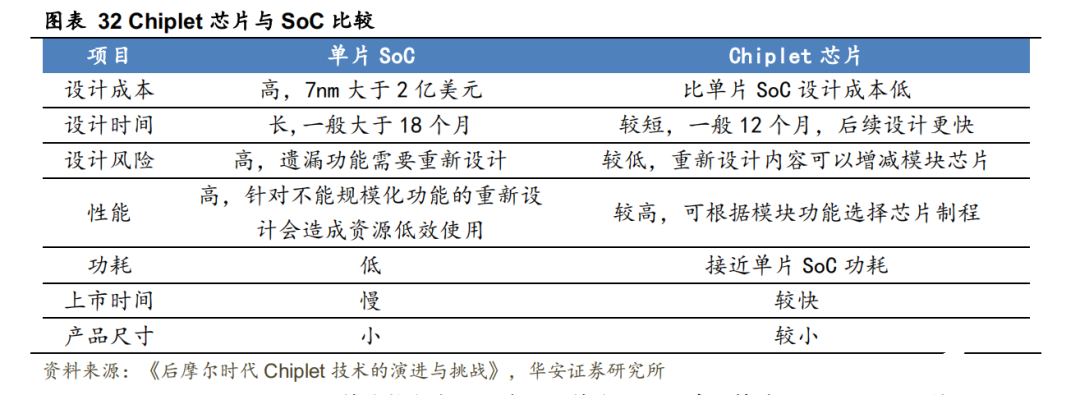

SiP封裝技術介于SoC芯片和chiplet封裝之間。系統級芯片SoC(System on a Chip)將不同功能元器件整合在單個芯片,開發時間長、良率低,且各功能模塊的納米制程必須相同。系統級封裝SiP(System in a Package)將多芯片異構集成,開發時間較短、良率較高,部分可重復使用。單獨IP集成Chiplet將一類滿足特定功能的小芯粒通過die-to-die內部互聯,各功能模塊的納米制程可以不同。

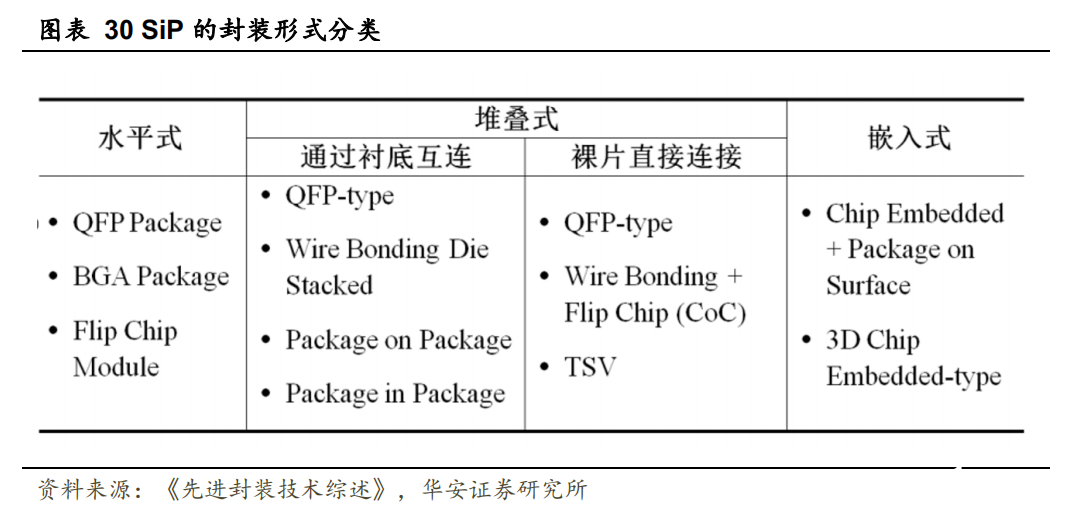

SiP可以采用水平式、堆疊式或嵌入式的封裝方式。從結構上看,SiP可以分為三類,一類是2D封裝結構,其中多個芯片水平排列在基板上,這種結構的封裝面積較大,封裝效率較低,但是工藝相對簡單和穩定。另一類是堆疊封裝,其中芯片垂直疊放,這種結構可以實現高效的封裝,充分發揮SiP的技術優勢,3D SiP的實現需要多種先進的封裝工藝,如芯片堆疊(CoC)、硅通孔(TSV)等,以確保整個系統的可靠性和性能。還有一類是嵌入式封裝,需要使用埋入式基底(Embedded Subtrate)技術。

2.2.3芯粒(Chiplet):多顆小芯粒靈活組裝,支持異構集成

Chiplet將芯片劃分為小芯粒,具備靈活性和功能性優勢。Chiplet對需要實現的復雜功能進行分解,然后開發出多種具有單一特定功能的裸芯片,這些來自不同功能、不同工藝節點的裸芯片可相互進行模塊化組裝,最終形成一個完整的芯片。這種方法實現了異質集成,為芯片設計帶來了更大的靈活性和可擴展性,有效提升了產品的功能性。當前,Chiplet架構主要應用于服務器處理器芯片、人工智能加速芯片、通信芯片、移動與桌面處理器芯片和晶圓級處理器芯片。

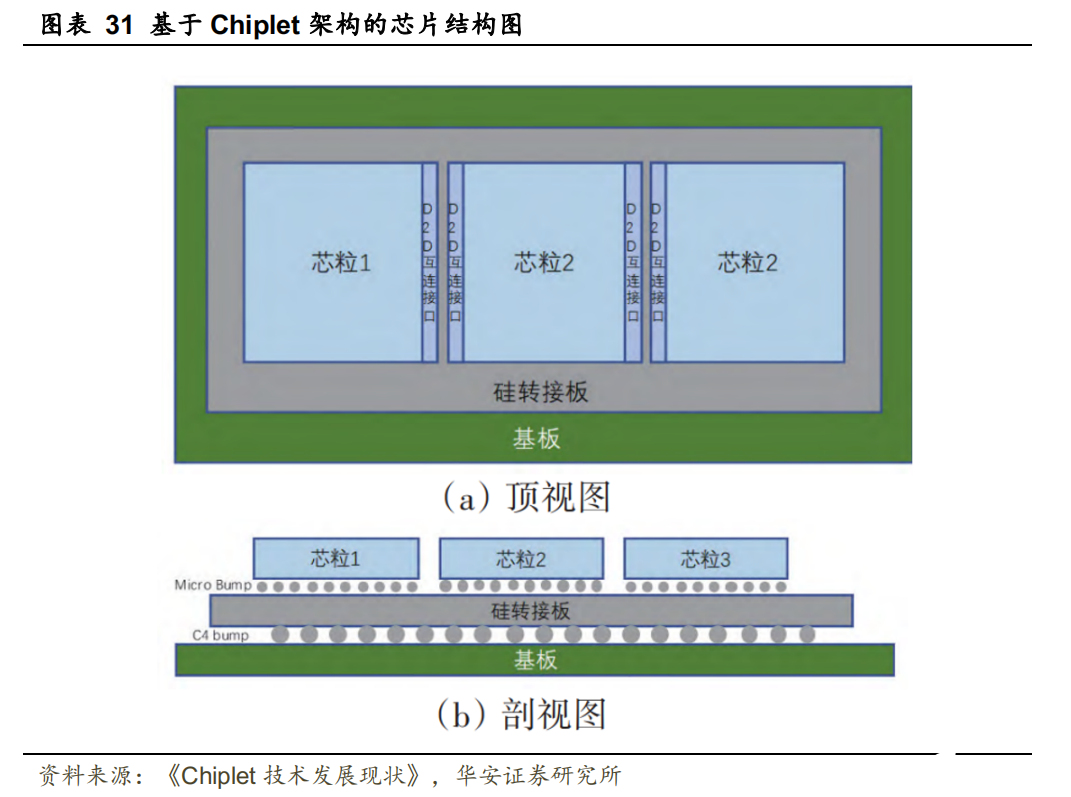

在Chiplet架構中,芯粒之間通過互連接口實現電氣連接。下圖展示了基于Chiplet架構的芯片,該芯片包含三種不同功能的芯粒。這些芯粒通過D2D互連接口進行電氣互連,同時通過硅轉接板和基板進行物理連接。芯粒與硅轉接板之間通過micro bump互連,以支持芯粒間高速信號的高密度互連。硅轉接板與底部基板之間則通過C4 bump實現互連,用于傳遞電源和外部I/O等功能。

Chiplet具備良率、成本、異構計算優勢,適用于復雜功能的定制化需求。由于Chiplet由多顆芯粒組成,單顆芯粒的面積較小,其良率高。直接設計一整塊SoC的面積較大,可能導致較低的良率,從而帶來高昂的成本。此外,Chiplet技術支持封裝內部的異構集成,可以根據模塊功能選擇芯片制程,針對特定功能模塊設計專用的高性能芯片,對于其他通用芯片粒采用成熟制程。

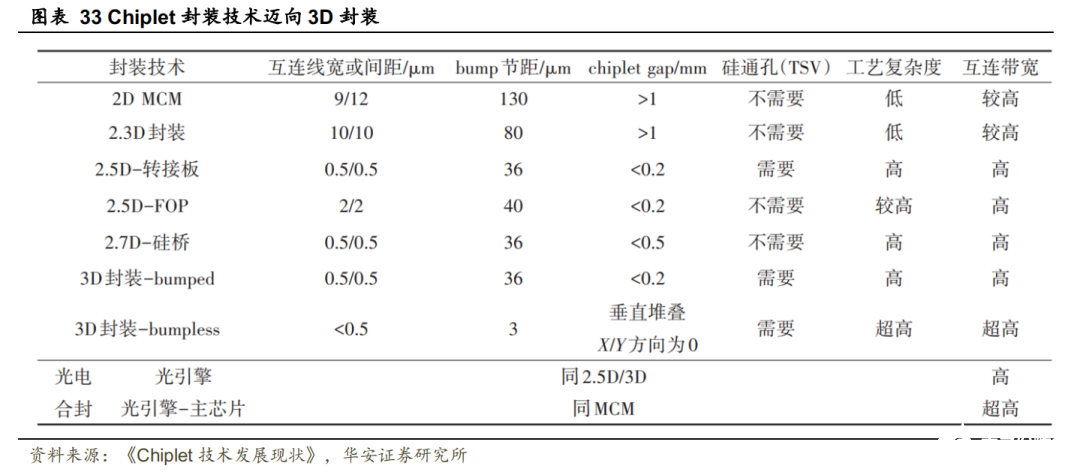

Chiplet封裝技術也正邁向3D封裝,互聯節距持續縮小。Chiplet封裝廣泛使用各類先進封裝技術,包括2D MCM、2.3D封裝、2.5D-轉接板、2.5D-FOP、2.7D-硅橋、3D封裝-bumped、3D封裝-bumpless等。封裝結構已從2D封裝發展到3D封裝,互聯間距從12μm縮短至0.5μm以下,bump節距從過去的130μm縮小至3μm。互連帶寬逐步增加,互連質量逐步提升。

3.先進封裝市場

3.1市場規模:受下游旺盛需求拉動,先進封裝增速高于傳統封裝

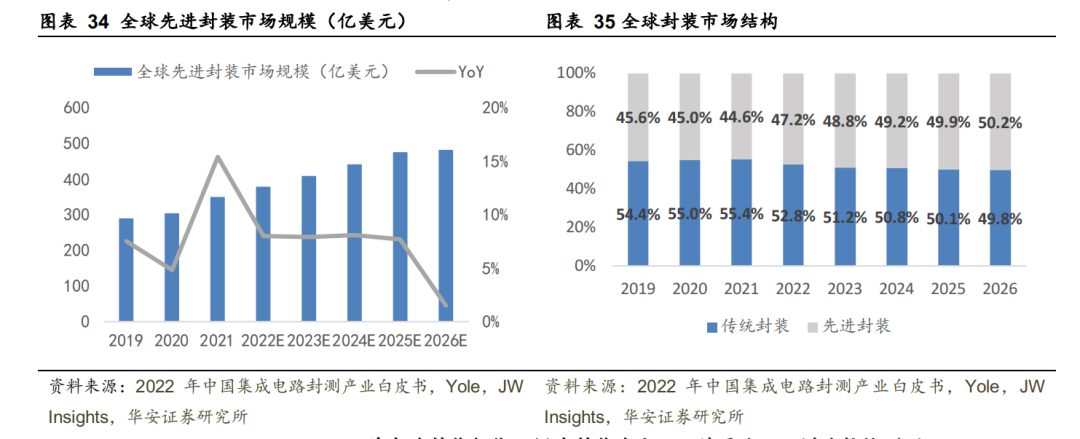

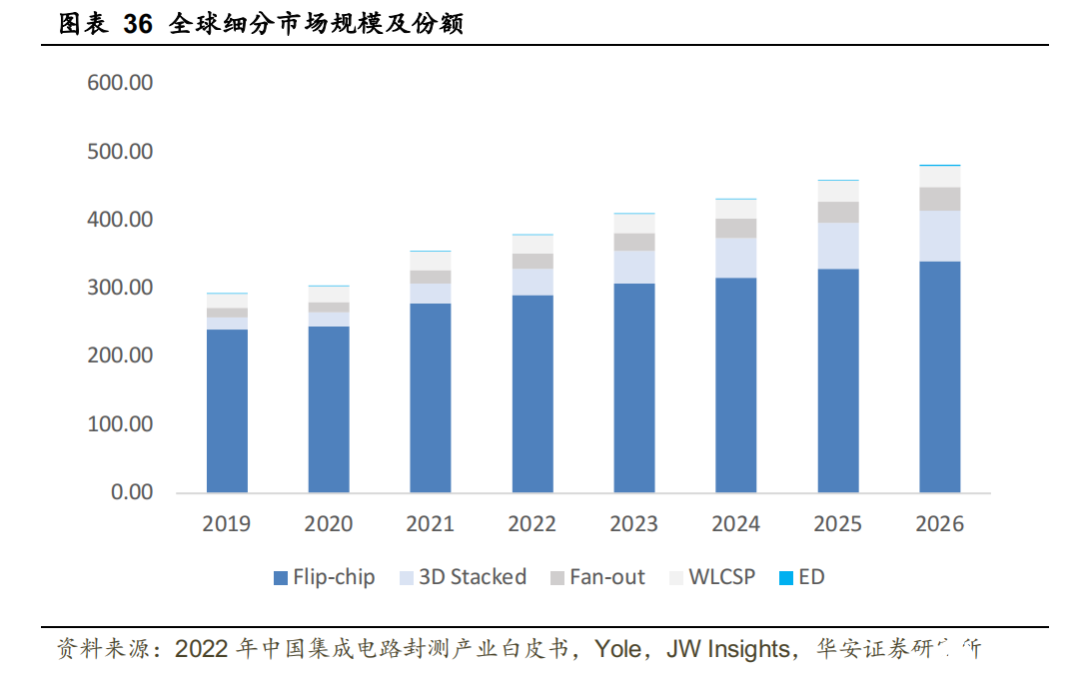

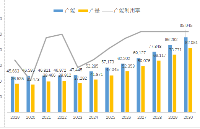

AI及高性能計算需求旺盛,先進封裝景氣度高于整體封裝行業。根據JW Insights和Yole,全球先進封裝市場規模有望從2022年378億美元上升至2026年482億美元,CAGR約為6.26%。從全球封裝市場結構來看,2022年先進封裝的市場份額為47.2%。由于先進封裝市場增速超過傳統分裝市場增速,先進封裝的市場份額將持續提升,預計至2026年將達到50.2%。

目前先進封裝仍然以倒片封裝為主,3D堆疊和ED增速較快。根據JW Insights和Yole,Flip-chip是市場規模最大的先進封裝工藝,2022年市場規模達到290.94億美元,占比76.7%,其后為3D堆疊(38.33億美元)、Fan-out(22.05億美元)、WLCSP(26.98億美元)、ED(0.78億美元)。在各先進封裝工藝中,成長性較高的是3D堆疊和ED。3D堆疊封裝2022年市場規模為38.33億美元,預計2026年可以達到73.67億美元,2022年-2026年CAGR為18%,主要是受高性能運算、AI等領域的需要拉動。嵌入式基板封裝(ED)是一種先進的封裝技術,在5G硬件和CIS等場景有較大的增量空間。2022年ED的市場規模為0.78億美元,預計2026年可以達到1.89億美元,2022年-2026年CAGR為25%。

3.2 競爭格局:海外IDM和Foundry掌握先進封裝前沿技術

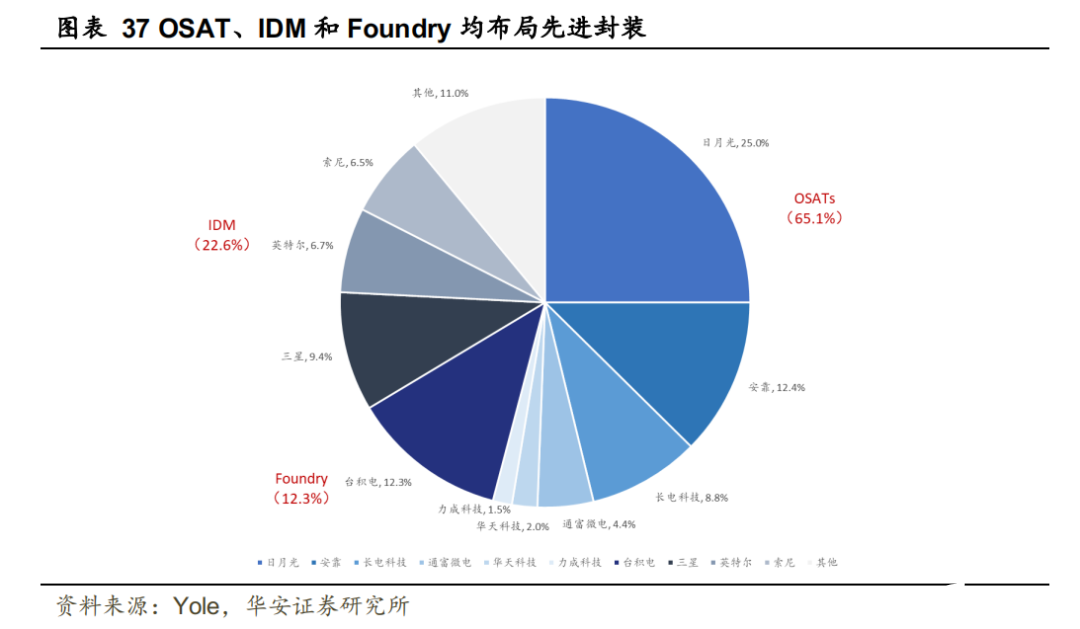

IDM(集成電路制造商)和Foundry(晶圓代工廠)開拓高端3D封裝,而OSAT(外包封測公司)主攻中低端倒裝、晶圓級封裝。根據Yole,2022年集成電路先進封裝市場中,OSATs的市場份額為65.1%,IDM的市場份額為22.6%,Foundry的市場份額為12.3%。先進封裝頭部六位玩家市場份額超70%,包括3所外包封測公司日月光(占比25.0%)、安靠(占比12.4%)、長電科技(占比8.8%),1所晶圓代工廠臺積電(占比12.3%)以及2所集成電路制造商三星(占比9.4%)、英特爾(占比6.7%)。

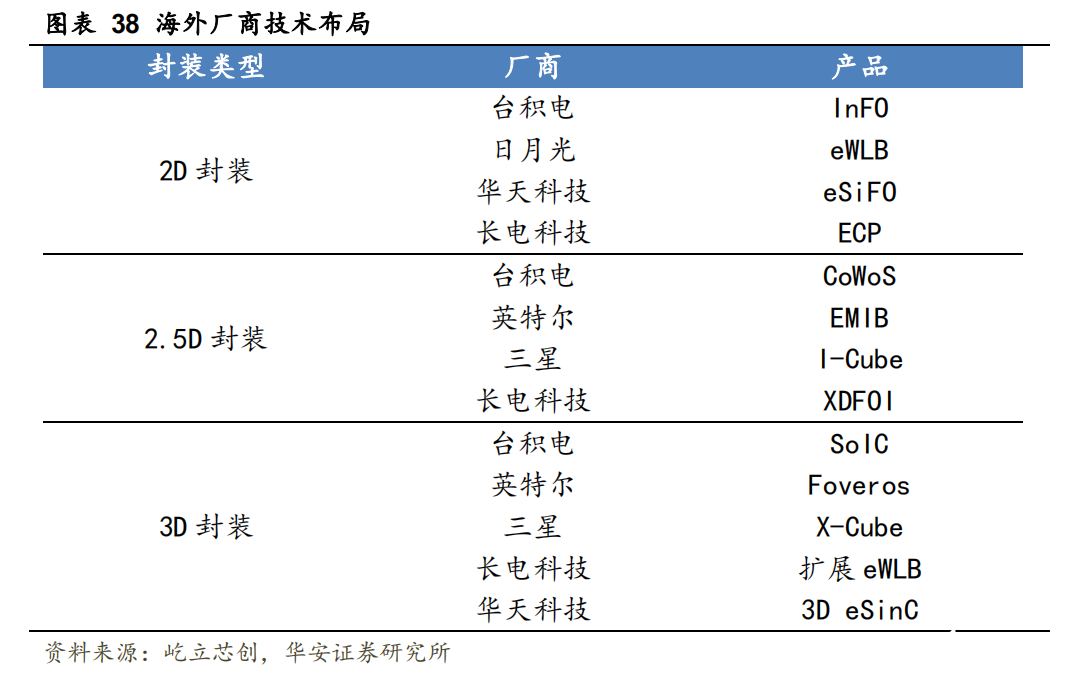

先進封裝向2.5D/3D進發,技術路線由海外Foundry和IDM廠主導。臺積電已成為先進封裝技術創新的引領者之一,相繼推出了基板上晶圓上的芯片(Chip on Wafer on Substrate, CoWoS)封裝、整合扇出型(Integrated Fan-Out, InFO)封裝、系統整合芯片(System on Integrated Chips, SoIC)等;英特爾推出了嵌入式多芯片互連橋接(Embedded Multi-Die Interconnect Bridge,EMIB)、三維邏輯芯片封裝(Foveros)等先進封裝技術;三星推出了I-Cube(Interposer-Cube)、X-Cube(eXtended-Cube)技術。

審核編輯 黃宇

-

半導體

+關注

關注

335文章

28575瀏覽量

232426 -

封裝

+關注

關注

128文章

8474瀏覽量

144770

發布評論請先 登錄

工業電機行業現狀及未來發展趨勢分析

2025年功率半導體的五大發展趨勢

人工智能半導體及先進封裝技術發展趨勢

2.晶體和振蕩器 行業研究及十五五規劃分析報告(行業發展現狀及“十五五”前景預測)

1.3萬字!詳解半導體先進封裝行業,現狀及發展趨勢!

1.3萬字!詳解半導體先進封裝行業,現狀及發展趨勢!

評論