--轉載自劉興勝等人2009年的文章

文章綜述了現有高功率半導體激光器(包括單發射腔、巴條、水平陣列和垂直疊陣)的封裝技術,并討論了其發展趨勢;分析了半導體激光器封裝技術存在的問題和面臨的挑戰,并給出解決問題與迎接挑戰的方法及策略。

高功率半導體激光器及其泵浦的固體激光器具有體積小、重量輕、光電轉換效率高、性能穩定、可靠性高、壽命長等優點,已經成為光電行業中最有發展前途的產品,被廣泛應用于工業、軍事、醫療和直接材料處理等領域。組成大功率半導體激光器的基本單元是單發射腔或單陣列(單陣列由多個單發射腔線性排列而成)。圖 1、圖2分別是單發射腔半導體激光器和單陣列半導體激光器的發光示意圖。

對于半導體激光器而言,輸出功率、轉換效率和可靠性是描述器件性能的三個主要參數。隨著芯片制備技術的成熟、成本的降低以及性能的提高,半導體激光器出現了新的發展趨勢,主要有高輸出功率、高亮度、無銦化封裝、窄光譜和低“smile”效應。下面將介紹現有高功率半導體激光器的封裝技術與發展趨勢,以及其存在的問題、面臨的挑戰和相應的解決方案與應對策略。

高輸出功率

許多新的應用領域要求半導體激光器具有更高的輸出功率。增加輸出功率主要有兩種方式:1、改進芯片生長技術,增加單發射腔半導體激光器的輸出功率。2、提陣列高半導體激光器發光單元的個數,從而提高輸出功率。為進一步提高光輸出功率,可以采用多種封裝技術,其中包括多單管模組、水平疊陣、垂直疊陣、面陣。

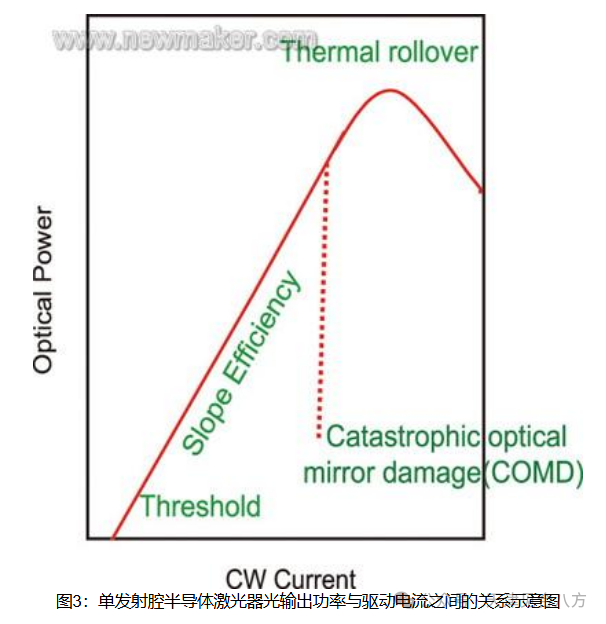

單發射腔:單發射腔半導體激光器最大光輸出功率受限于災難性光學腔面損傷(COMD)或Thermal Rollover現象,其輸出功率與這兩個參數的關系如圖 3所示。COMD產生的主要原因是由于光吸收和非輻射復合導致的腔面過熱而使腔毀壞。目前發展了一些新技術能很好地克服COMD,從而提高輸出功率,例如腔面鈍化、非吸收鏡面和非泵浦窗。Thermal Rollover現象是由于產生的熱量高于制冷裝置能夠冷卻的熱量,通常此時在腔內將累積大量熱量,使腔內的溫度顯著上升。為了避免Thermal Rollover現象產生,應盡量降低器件的熱阻。增加腔長和增大發光區寬度能夠明顯地降低熱阻,因而單發射腔半導體激光器的腔長越長,其輸出功率越高。隨著COMD和Thermal Rollover現象的改善,輸出功率5~8W、波長808nm和輸出功率8~12W、波長9xxnm,發光區寬度分別為200μm和100μm的單發射腔半導體激光器,已獲得廣泛應用。

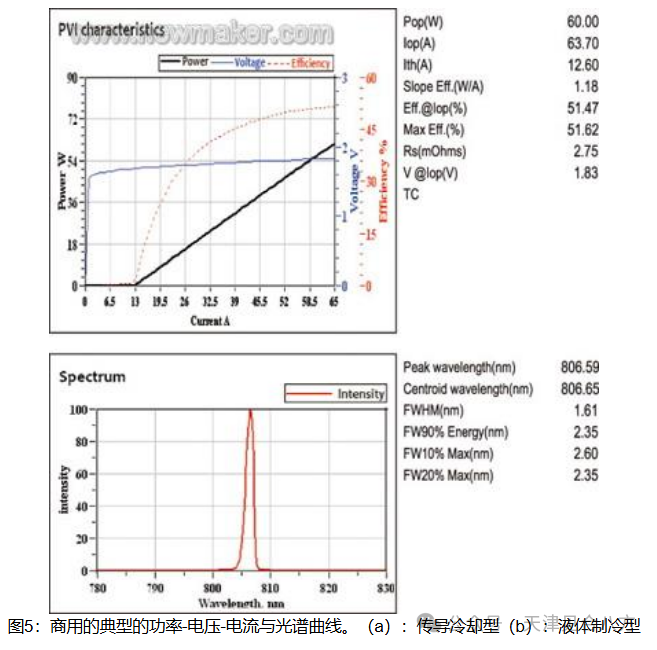

單陣列:為增加芯片的輸出功率,將單發射腔排成一維線陣集成為陣列,此結構通常稱為巴條,其結構如圖 2所示。最常見的巴條封裝結構包括傳導冷卻型CS封裝和微通道液體制冷型封裝兩種,它們的結構分別如圖 4(a)和(b)所示。根據填充因子和腔長的不同,連續波條件下陣列半導體激光器輸出功率可高達上百瓦。為保證商業產品的可靠性,通常市場上使用的半導體激光器的填充因子為20%或30%,波長808nm,輸出功率60W,采用傳導冷卻方式;對于更高填充因子的單陣列半導體激光器,輸出功率可高達80~100W。對于輸出功率為100W的巴條,通常采用液體制冷。圖5給出分別采用傳導制冷和微通道液體制冷的商用單陣列半導體激光器的功率-電壓-電流與光譜特性曲線。

提高陣列半導體激光器輸出功率所面臨的主要問題就是熱管理和熱應力管理[1]。熱管理包括散熱系統的設計和“無空洞”貼片技術:對于單陣列半導體激光器,由于陣列半導體激光器各個發光單元產生的熱量相互干擾,以及整體散熱不均勻,導致器件性能穩定性降低,限制功率上升;如果貼片層中存在空洞,將明顯影響陣列半導體激光器的性能,包括輸出功率和可靠性等。盡管針對熱管理已提出了多種散熱方式,例如金剛石傳導散熱和微通道散熱技術,如何提高散熱效率仍然是阻礙陣列半導體激光器高功率輸出的主要因素。現已有兩種降低貼片層中的空洞的方法:一種是在合理控制環境溫度和壓力的情況下使用貼片技術;另一種方法是真空回流技術。熱應力通常是由于陣列激光器和襯底的熱膨脹系數(CTE)失配所導致。熱應力不僅限制了用于封裝的襯底材料/熱沉的選擇,而且影響半導體激光巴條的可靠性、光譜寬度和光束的“smile”效應。為了減小熱應力,目前正在研制高熱傳導率和熱膨脹系數更加匹配的襯底/熱沉材料。

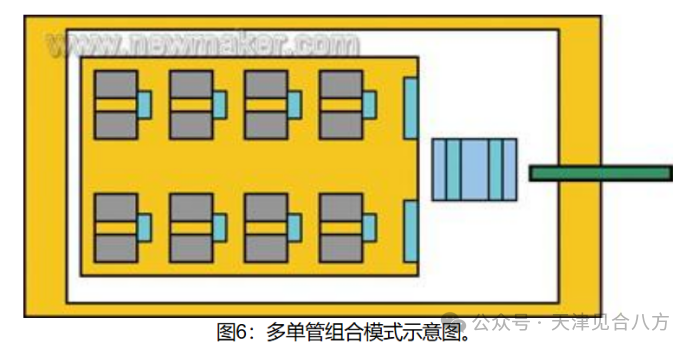

多單管模組:雖然在近幾年單發射腔激光器的輸出功率有所提高,但總體而言其輸出功率依然較低,采用多單管組合的方式是增大輸出功率的另一途徑。圖6給出了多單管模組的示意圖。圖中各個獨立的發光單元采用串聯連接,并將模組各個單個發光單元的輸出光束通過光學系統會聚后,耦合入光纖輸出。采用多單管模組,各個發光單元之間沒有熱干擾,且各個發光單元的輸出功率互不影響。但采用光學系統進行光束會聚和光纖耦合時,存在光能量損耗。市場上多單管模組的輸出功率已達到數十瓦甚至上百瓦。

由于單發射腔輸出功率有限,且光束會聚系統復雜,因此多單管模塊面臨的主要問題是如何將輸出功率提高到數百瓦。由于模塊中的單發射腔越來越多,光學系統的設計就越復雜,且微光學系統的成本越高,從而導致該方法缺乏實際應用意義。多單管模塊面臨的另一挑戰是如何使各個發射腔的輸出波長匹配。模塊中各個發光單元,必須經過波長匹配篩選才能確保模塊具有窄的光譜。

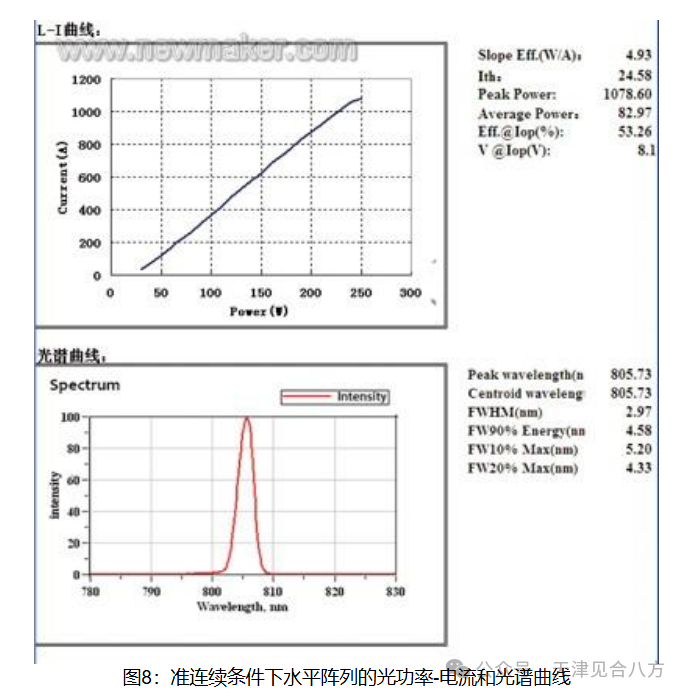

水平陣列:對于特定的應用,例如側面泵浦固體激光器,要求更高的光輸出功率但并不要求光束會聚,因此將多個巴條封裝成水平陣列即可滿足要求。圖7為兩類水平陣列的實物圖。圖7(a)是由三個巴條水平串聯連接封裝的水平陣列,三個巴條互相獨立,采用熱傳導制冷和電絕緣材料進行封裝;圖7(b)中各巴條同樣采用串聯連接,但是各個巴條采用微通道液體制冷。根據封裝的巴條的數量和單個巴條的功率范圍,水平陣列的輸出功率從數十瓦到數百瓦甚至上千瓦不等。圖8給出了準連續輸出的水平陣列的輸出功率-電流和光譜的特性曲線。

如圖7(a)所示的水平陣列的巴條與制冷器之間絕緣連接,可采用工業水作為冷卻介質;另外由于各巴條與制冷器絕緣,各巴條之間產生的熱量相互影響,前端巴條產生的熱量將傳遞到后端巴條,導致后端巴條的結溫上升,使各巴條的溫度不一致,從而導致激光器的可靠性降低,出現波長漂移和光譜展寬。因此圖7(a)所示的水平陣列封裝結構,受到封裝巴條數目限制,總輸出功率也受到限制。

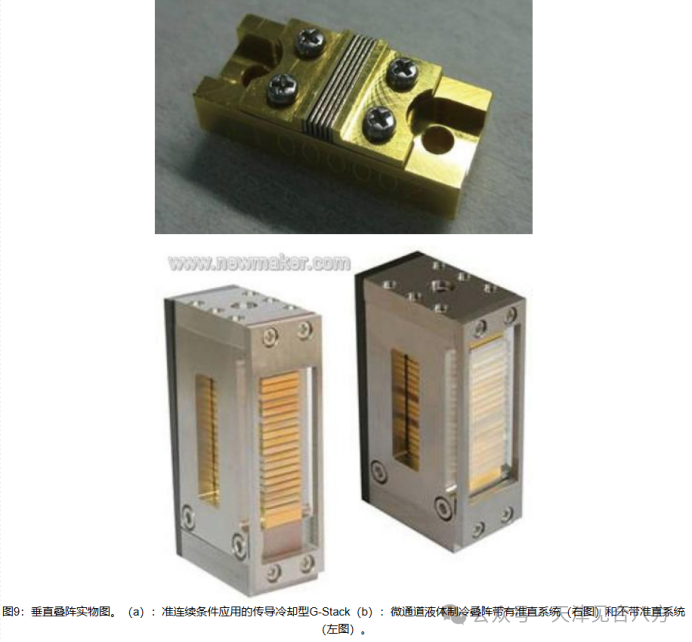

垂直疊陣:要得到高的輸出功率,垂直疊陣成為首選結構。圖9(a)所示為典型的準連續輸出傳導冷卻G-stack型半導體激光器,圖9(b)為微通道液體制冷垂直疊陣半導體激光器。這兩種疊陣都采用串聯連接。如圖9(a)所示,各巴條采用傳導冷卻方式。圖9(b)所示為各個巴條相互獨立的微通道液體制冷。以G-stack為例,由于散熱能力的限制該結構只能應用于準連續輸出,占空比的選擇與巴條之間的熱沉厚度有關。目前已經商品化的單巴條的最高輸出功率可達250W,一個G-stack產品能夠同時封裝20個巴條。圖9(b)所示的垂直疊陣的各巴條的輸出功率可高達300W,疊陣可實現30個巴條的封裝。其中20個巴條垂直疊陣連續條件下輸出功率達2kW,準連續條件輸出功率達5kW。

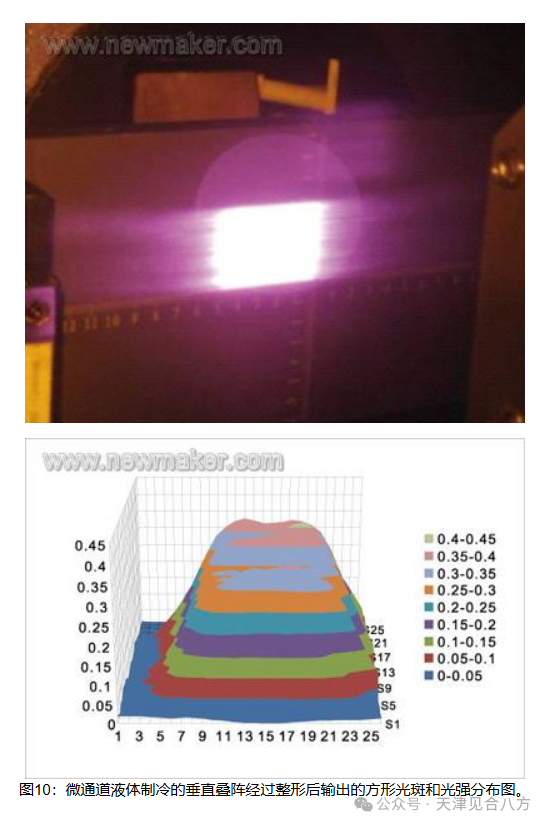

垂直疊陣封裝遇到主要技術挑戰是光束和光譜的控制問題。垂直疊陣半導體激光器各巴條之間產生的熱相互干擾,且水流不均勻會導致巴條的冷卻溫度分布不均勻,這將導致巴條的波長漂移和疊陣的光譜展寬。光束控制包括輸出光斑尺寸控制、光強密度均勻控制和光束傳輸方向控制,因此需設計和安裝光束整形系統來實現光束控制。圖10給出了由微通道液體制冷的垂直疊陣,經過整形后輸出的方形光斑和光強分布圖。

高亮度

對于大多數應用,無論是多單管模組、巴條、疊陣或面陣結構,均要求輸出光束的光斑尺寸小。光束亮度是表征光束質量的參數,被定義為激光源在單位面積或單位立體角內發射光束的總功率。光源的亮度越高,越容易將其光束壓縮為點光源、線光源、或者壓縮為尺寸很小的面元。

目前已有幾種光束整形技術用于提高光亮度。如上文所述,對單發射腔集成的陣列光束,整形技術的發展趨勢是:多單管耦合入單光纖模塊將取代單發射腔耦合光纖并合束輸出的方式。陣列半導體激光器采用每個發射腔耦合光纖再合束的方法提高耦合輸出的亮度[2]。

獲得高亮度輸出光束面臨的挑戰是設計新光束整形系統和光學耦合系統。所有的光束整形器件都必須擁有高的光纖控制能力,光纖耦合的大功率輸出的控制技術需要高質量的光纖端面,以及可以承受反饋光損傷的特殊連接器。

無銦化貼片技術

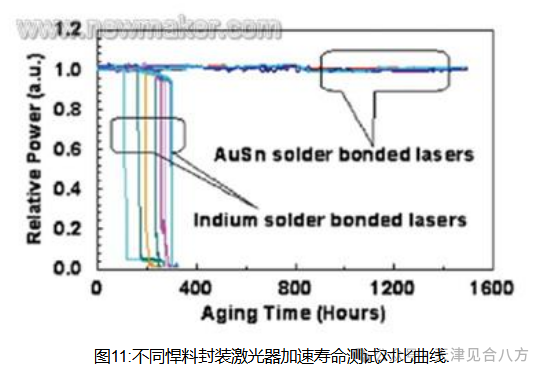

銦焊料是大功率半導體激光器封裝最常用的焊料之一。銦焊料在高電流下易產生電遷移與電熱遷移問題,將影響半導體激光器的穩定性。研究發現,銦焊料封裝的激光器的壽命遠遠短于金錫焊料封裝的器件,如圖11所示。銦焊料封裝激光器在使用時可以觀察到器件性能突然退化的現象。采用無銦化封裝技術可克服銦焊料層的電遷移,此技術在某些商業產品中得到很好的使用。在無銦化焊料的選擇中,金錫焊料由于其封裝器件的性能穩定性而成為封裝中的重要焊料[3]。

無銦化封裝技術面臨的最大挑戰是熱管理和應力管理。由于在陣列激光器巴條和熱沉之間增加了熱膨脹系數匹配的緩沖層,所以會有更多的交界面,在封裝過程中易產生空洞,且熱膨脹系數匹配的緩沖層在熱傳導能力上不如銅熱沉,這些都會為器件的熱管理帶來困難。另一方面,盡管熱膨脹系數匹配的緩沖層與激光器巴條的熱膨脹系數相近,但是仍然存在熱膨脹系數失配的問題,且金錫焊料不能像銦焊料那樣有效地釋放熱應力。通常而言,金錫焊料封裝的激光器的熱應力比銦焊料封裝器件的熱應力要大。

窄光譜

實際應用中,常常需要陣列半導體激光器的光譜較窄。通過減少泵浦半導體激光器的光譜寬度來提高光譜精度,使得激光系統設計者能夠改善激光系統的體積、效率、功率和光束質量等參數,同時又減少了系統的散熱成本。光譜寬度是陣列半導體激光器產品的關鍵指標之一,因此改善光譜特性有利于提高產品質量,減少成本,增加產品競爭力。

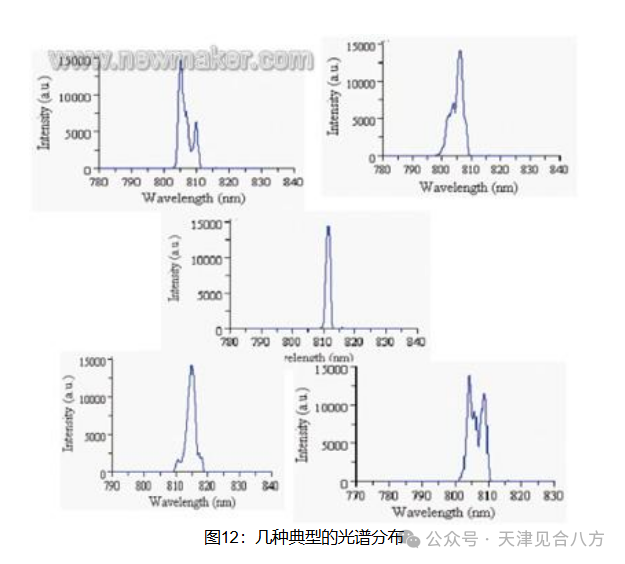

陣列激光器光譜的展寬,主要是由于各單發射腔發射波長不一致。激光器陣列的寬光譜分布可能會出現雙峰甚至多峰;光譜的一側或兩側出現肩膀或者尾巴,如圖12所示。各單發射腔輸出波長不一致,以及由封裝導致的熱和熱應力效應,都將使巴條輸出光譜展寬,其中后者是主要因素[4]。

了解光譜展寬機制,為判斷展寬屬于散熱不均勻還是應力效應提供依據,從而有針對性的窄化光譜。獲得窄光譜的困難是如何保持各個巴條的溫度均勻和應力均勻,從而消除局部熱效應和應力效應。

低“smile”效應

各發射腔的近場非線性效應(又名“smile”效應)給陣列半導體激光器光束耦合和光束整形帶來了巨大的挑戰,它已成為限制半導體激光器陣列增大的最主要障礙。如果陣列激光器近場線性很差,將使陣列半導體激光器的光纖耦合效率降低。提高泵浦半導體激光器的近場線性可使激光系統緊湊,提高耦合效率、輸出功率及光束質量,同時降低半導體激光器泵浦的固態激光器和光纖激光器的成本。因此,近場線性是陣列激光器產品的關鍵指標之一,提高半導體激光器近場線性對提高產品質量、減少成本以及增加競爭力都尤為重要。

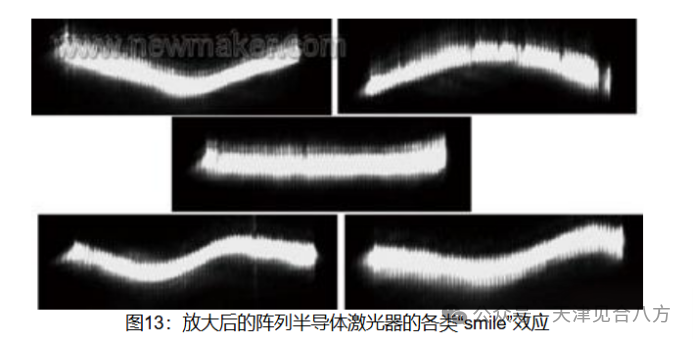

圖13給出了陣列半導體激光器的各類“smile”效應的放大圖像。高質量的陣列半導體激光器的近場分布近似于線性。這類半導體激光巴條可作為高質量的耦合光源[5]。

陣列半導體激光器的近場非線性,是由巴條本身熱膨脹系數失配和封裝過程中巴條和熱沉之間熱膨脹系數的失配造成的。影響“smile”效應的主要參數有焊料層材料、熱沉材料和厚度、芯片封裝過程所使用的貼片工具以及貼片層溫度。

-

半導體

+關注

關注

335文章

28553瀏覽量

232096 -

激光器

+關注

關注

17文章

2677瀏覽量

61846 -

封裝技術

+關注

關注

12文章

573瀏覽量

68423

原文標題:大功率半導體激光器封裝技術發展趨勢及面臨的挑戰

文章出處:【微信號:天津見合八方,微信公眾號:天津見合八方】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

淺析半導體激光器的發展趨勢

淺析半導體激光器的發展趨勢

評論