來源:Semi Dance

在半導體制造領域,晶圓堪稱核心基石,其表面質量直接關乎芯片的性能、可靠性與良品率。

隨著半導體技術朝著更小尺寸、更高性能迅猛邁進,對晶圓表面缺陷的檢測精度和效率提出了前所未有的嚴苛要求。

一、晶圓表面缺陷類型

(一)表面冗余物

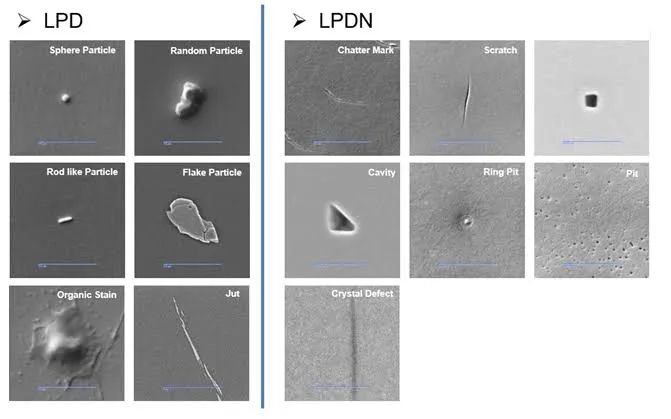

顆粒:顆粒是晶圓表面最常見的冗余物之一,尺寸跨度極大,從幾十納米的微小顆粒到幾百微米的灰塵均有可能出現。這些顆粒可能在多個工序中引入,如刻蝕、拋光、清洗等。在刻蝕工序里,反應副產物若未被徹底清除,就可能以顆粒形式殘留在晶圓表面;

拋光過程中,拋光材料的碎屑或者周圍環境中的塵埃顆粒也可能附著其上;

清洗工序若清洗不徹底,同樣無法去除先前工序遺留的顆粒以及新引入的污染物。

光刻時,這些顆粒會遮擋光線,致使集成電路結構出現缺陷,比如線寬偏差、短路或斷路等問題 ,嚴重影響芯片的性能和可靠性。

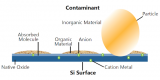

污染物:除了顆粒,晶圓表面還可能存在各種污染物,包括有機污染物、金屬離子污染物等。

有機污染物通常來自光刻膠、光刻工藝中的有機溶劑殘留,或者是生產環境中的有機揮發物。

這些有機污染物會在晶圓表面形成一層薄膜,影響后續工藝中材料的沉積和刻蝕均勻性,進而導致圖案不完整、器件性能不穩定。

金屬離子污染物則可能來源于加工設備的磨損、化學試劑中的雜質等。

金屬離子一旦附著在晶圓表面,會擴散進入半導體材料內部,改變材料的電學性能,引發漏電、短路等嚴重問題,極大地降低芯片的良品率。

(二)晶體缺陷

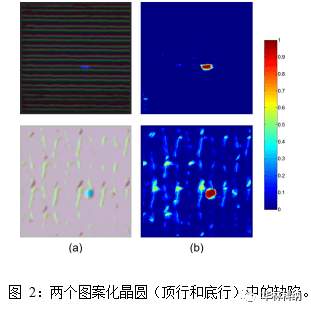

滑移線缺陷:滑移線缺陷是晶體缺陷中較為常見的一種,主要是由于晶體生長時加熱不均勻所致。

在晶體生長過程中,如果溫度分布不均,會使晶體內部產生應力,當應力超過一定程度時,晶體中的原子就會沿著特定的晶面發生滑移,從而在晶圓表面形成一條條水平的細小直線,通常出現在晶圓的外圍邊緣處。

由于滑移線的尺寸相對較大,通過簡單的人工觀測就能夠辨認。然而,即便肉眼可見,滑移線缺陷仍會對芯片性能產生不容忽視的影響,它可能導致局部區域的電學性能不一致,增加信號傳輸的延遲和噪聲 ,在高頻電路中,甚至可能引發信號失真,影響芯片的正常工作。

堆垛層錯:堆垛層錯一般出現在外延層中,是由于晶體結構中密排面的正常堆垛順序遭到破壞而產生的。

在理想的晶體結構中,原子按照特定的順序逐層堆疊,形成規則的晶格。

但在實際生長過程中,由于各種因素的干擾,如雜質原子的摻入、生長速率的波動等,可能會使某一層原子的堆垛順序發生錯誤,形成堆垛層錯。

堆垛層錯的尺寸通常在微米級別,雖然相較于一些宏觀缺陷較小,但它會改變晶體的電子結構,影響載流子的運動,進而降低芯片的電子遷移率和開關速度,對芯片的性能造成顯著影響。

此外,堆垛層錯還可能成為其他缺陷的源頭,如位錯的產生和擴展,進一步加劇對芯片性能的損害。

(三)機械損傷

劃痕:劃痕是晶圓表面機械損傷的常見形式之一,多數由化學機械研磨(CMP)過程造成。

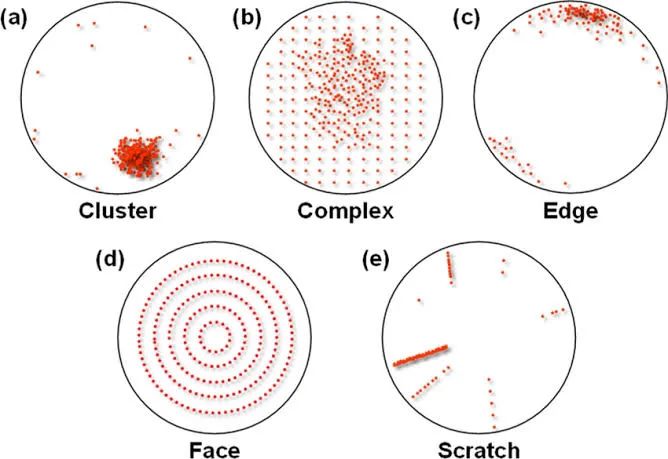

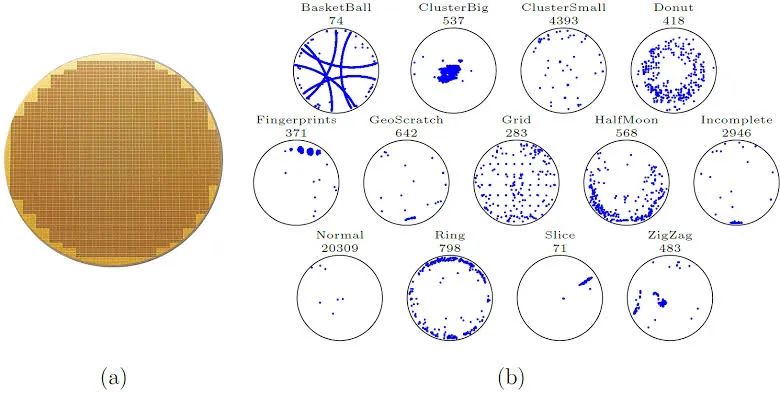

在CMP工藝中,晶圓與研磨墊之間存在相對運動,同時受到研磨液和研磨顆粒的作用。如果研磨過程控制不當,例如研磨壓力不均勻、研磨顆粒分布不均或者研磨墊表面有硬質顆粒嵌入,都可能導致晶圓表面被劃傷。**劃痕可能呈現為弧狀,也有可能是非連續點狀分布,其寬度和深度各異。**劃痕不僅會破壞晶圓表面的平整度,影響后續薄膜沉積和光刻的精度,還可能直接切斷電路連線,導致芯片功能失效,是一種較為嚴重的缺陷類型。

其他機械損傷:除了劃痕,晶圓在切片、搬運、封裝等過程中也可能受到其他形式的機械損傷,如碰撞、擠壓等。切片時,切割刀具的磨損或者切割參數設置不當,可能會使晶圓邊緣產生崩邊、微裂紋等缺陷;搬運過程中,如果操作不慎,晶圓與其他物體發生碰撞,也會造成表面損傷;封裝過程中,過大的壓力可能導致晶圓變形、破裂。這些機械損傷同樣會對芯片的性能和可靠性構成嚴重威脅,可能引發電氣短路、開路以及機械穩定性下降等問題,在極端情況下,甚至會使整個芯片報廢。

二、缺陷量測方式及機臺

(一)光學檢測技術

自動光學檢測(AOI)

? 量測方式:AOI技術基于光學原理,通過精密儀器平臺的運動,帶動圖像采集裝置對晶圓表面進行逐點掃描,獲取晶圓表面的圖像信息。隨后,利用數字圖像處理技術,將采集到的圖像與預先存儲的標準圖像進行對比分析,從而識別出晶圓表面的缺陷。在對比過程中,算法會對圖像的亮度、顏色、紋理等特征進行提取和匹配,一旦發現與標準圖像存在差異的區域,便判定為可能存在缺陷。

? 量測機臺:市場上知名的AOI量測機臺品牌眾多,如科磊(KLA)的SP系列。該系列機臺具有高精度的圖像采集系統和強大的圖像處理算法,能夠快速、準確地檢測出晶圓表面的各種缺陷。

以Tencor Surfscan SP7為例,它采用了先進的激光散射技術,能夠檢測出亞微米級別的顆粒和缺陷,掃描速度快,適用于大規模生產線上的晶圓檢測。

? 機臺原理:機臺發射特定波長的光線照射在晶圓表面,光線與晶圓表面相互作用后發生反射、散射等現象。

圖像采集裝置(如相機/光電倍增管)收集這些反射和散射光,將其轉化為電信號,再經過模數轉換后傳輸給計算機進行處理。計算機通過圖像處理算法對信號進行分析,將實際采集到的圖像與標準圖像進行比對,計算出兩者之間的差異,并根據預設的缺陷判定規則,確定缺陷的位置、大小和類型。

光干涉檢測

? 量測方式:光干涉檢測基于光的干涉原理,通過分析光波在晶圓表面缺陷處的干涉圖樣來檢測缺陷。通常,將一束光分為兩束,一束作為參考光,另一束照射到晶圓表面,兩束光在探測器處疊加形成干涉圖樣。當晶圓表面存在缺陷時,缺陷處的光波相位和振幅會發生變化,從而導致干涉圖樣出現異常。通過對干涉圖樣的分析,就可以獲取缺陷的相關信息,如缺陷的深度、高度和形狀等。

? 量測機臺:Zygo公司的NewView系列光學干涉儀是光干涉檢測領域的代表性機臺。例如NewView 7300,它能夠實現高精度的三維表面形貌測量,可檢測出納米級別的表面缺陷。該系列機臺廣泛應用于半導體、光學元件等制造領域,為晶圓表面質量檢測提供了可靠的手段。

? 機臺原理:機臺內部的光源發出的光經過分光鏡分為參考光和測量光。參考光直接照射到探測器上,測量光則通過物鏡聚焦到晶圓表面,然后反射回來與參考光在探測器上發生干涉。探測器將干涉信號轉換為電信號,計算機對電信號進行處理和解調,根據干涉條紋的變化計算出晶圓表面各點的高度信息,從而重建出晶圓表面的三維形貌。通過與標準的平坦表面形貌進行對比,即可識別出表面缺陷。

(二)電子束檢測技術

掃描電子顯微鏡(SEM)

? 量測方式:SEM利用高能電子束掃描樣品表面,電子與樣品原子相互作用,產生二次電子、背散射電子等信號。通過收集和分析這些信號,能夠獲得樣品表面的微觀形貌信息。在檢測晶圓表面缺陷時,電子束逐行掃描晶圓表面,探測器接收產生的二次電子信號,將其轉化為圖像信號,從而形成晶圓表面的放大圖像。操作人員通過觀察圖像,識別出缺陷的位置和特征。

? 量測機臺:日立(Hitachi)的SU8000系列掃描電子顯微鏡是一款性能卓越的檢測設備。它具有高分辨率、大景深的特點,能夠清晰地觀察到晶圓表面微小的缺陷,如納米級的顆粒、細微的劃痕等。

該系列機臺在半導體材料研究、集成電路制造等領域發揮著重要作用,為晶圓表面缺陷的檢測和分析提供了有力支持。

? 機臺原理:電子槍發射出的高能電子束經過電磁透鏡聚焦后,掃描到晶圓表面。電子與晶圓表面的原子相互作用,使原子中的外層電子被激發出來,形成二次電子。

二次電子的產額與樣品表面的形貌和成分密切相關,表面凸出的部分產生的二次電子較多,而凹陷的部分產生的二次電子較少。探測器收集二次電子信號,并將其轉化為電信號,經過放大和處理后,在顯示屏上顯示出反映晶圓表面形貌的圖像。

電子束缺陷檢測(EBD)

? 量測方式:EBD技術是專門用于檢測晶圓表面缺陷的電子束檢測方法。它通過對晶圓表面進行電子束掃描,利用電子與缺陷相互作用產生的特征信號來識別缺陷。

與SEM不同,EBD更側重于快速、準確地檢測出各種類型的缺陷,并對缺陷進行分類和統計分析。在檢測過程中,電子束以特定的掃描模式覆蓋整個晶圓表面,同時收集缺陷產生的信號,通過數據分析算法判斷缺陷的存在及其性質。

? 量測機臺:科磊(KLA)的eDRX系列電子束缺陷檢測機臺在行業內具有較高的知名度。eDRX機臺結合了先進的電子光學系統和智能算法,能夠高效地檢測出晶圓表面的多種缺陷,包括晶體缺陷、圖案缺陷等。它的檢測速度快,適用于大規模生產線上的晶圓質量監控。

? 機臺原理:機臺發射的電子束與晶圓表面的缺陷相互作用時,會產生獨特的信號特征,如電子散射、能量損失等。這些信號被探測器收集并轉化為電信號,經過放大和數字化處理后,傳輸給計算機進行分析。計算機通過預設的缺陷識別算法,對信號進行處理和比對,判斷缺陷的類型和位置,并生成詳細的缺陷報告。

(三)X射線檢測技術

X射線衍射(XRD)

? 量測方式:XRD技術利用X射線與晶體相互作用產生的衍射現象來檢測晶圓內部的晶體結構缺陷。將X射線照射到晶圓上,當X射線的波長與晶體中原子平面間距滿足布拉格條件時,會發生衍射現象,產生特定的衍射圖樣。通過分析衍射圖樣的特征,如衍射峰的位置、強度和寬度等,可以獲取晶體的結構信息,判斷是否存在晶格畸變、位錯等晶體缺陷。

? 量測機臺:布魯克(Bruker)的D8 Discover X射線衍射儀是一款廣泛應用的XRD設備。它具有高分辨率、高靈敏度的特點,能夠精確地測量晶體的衍射數據。在半導體領域,D8 Discover常用于檢測晶圓的晶體質量,分析晶體缺陷對芯片性能的影響。

? 機臺原理:X射線源發出的X射線經過準直器后,以一定的角度照射到晶圓樣品上。晶體中的原子平面會對X射線產生衍射,衍射后的X射線被探測器接收。探測器將接收到的X射線信號轉化為電信號,經過放大和數字化處理后,傳輸給計算機進行分析。計算機根據布拉格定律和晶體結構模型,對衍射數據進行計算和分析,從而確定晶體的結構參數和缺陷情況。

X射線熒光(XRF)

? 量測方式:XRF技術主要用于檢測晶圓表面的元素組成和雜質含量。當X射線照射到晶圓表面時,會激發樣品中的原子內層電子躍遷,外層電子填補內層空位時會發射出特征X射線熒光。每種元素都有其獨特的特征X射線熒光波長和能量,通過測量這些特征X射線熒光的波長和強度,就可以確定樣品中存在的元素種類及其含量。

? 量測機臺:賽默飛世爾科技(Thermo Fisher Scientific)的ARL PERFORM'X X射線熒光光譜儀是一款先進的XRF檢測設備。它具有快速、準確的分析能力,能夠檢測出晶圓表面微量的雜質元素。在半導體制造過程中,ARL PERFORM'X可用于監控原材料的質量,檢測晶圓表面的污染情況,確保芯片制造過程的純凈度。

? 機臺原理:X射線管產生的高能X射線照射到晶圓樣品上,激發樣品中的原子發射出特征X射線熒光。特征X射線熒光通過晶體分光后,被探測器接收。探測器將接收到的X射線熒光信號轉化為電信號,經過放大和數字化處理后,傳輸給計算機進行分析。計算機通過與標準元素譜庫進行比對,確定樣品中元素的種類和含量。

(四)原子力顯微鏡(AFM)

量測方式:AFM通過檢測探針與樣品表面原子間的相互作用力,來獲取樣品表面的形貌信息。將一個微小的探針接近樣品表面,當探針與樣品表面原子之間的距離足夠小時,會產生微弱的相互作用力,如范德華力、靜電力等。通過測量這種相互作用力的變化,控制探針在樣品表面進行掃描,同時記錄探針的垂直位移,從而得到樣品表面的三維形貌圖像,進而識別出表面缺陷。

機臺原理:AFM的核心部件是一個帶有微小探針的懸臂。

當探針接近晶圓表面時,原子間的相互作用力會使懸臂發生彎曲或振動。

通過檢測懸臂的彎曲程度或振動頻率的變化,就可以測量出原子間的相互作用力。機臺利用光學杠桿原理,通過一束激光照射在懸臂的背面,反射光被位置敏感探測器接收。當懸臂發生彎曲時,反射光的位置會發生變化,探測器將這種變化轉化為電信號,經過放大和處理后,傳輸給計算機進行分析。

計算機根據電信號的變化計算出探針與樣品表面的距離,從而重建出樣品表面的三維形貌。

三、總結

晶圓表面缺陷的準確檢測對于半導體制造至關重要。不同類型的缺陷,如表面冗余物、晶體缺陷和機械損傷,會對芯片性能產生不同程度的負面影響。

通過采用光學檢測、電子束檢測、X射線檢測和原子力顯微鏡等多種量測技術,結合相應的先進量測機臺,能夠實現對晶圓表面缺陷的高效、精確檢測。

隨著半導體技術的不斷發展,對晶圓表面缺陷檢測的要求也將越來越高,未來需要不斷研發和創新檢測技術,以滿足行業日益增長的需求,推動半導體產業邁向更高的臺階。

-

半導體

+關注

關注

335文章

28609瀏覽量

232571 -

晶圓

+關注

關注

52文章

5121瀏覽量

129166 -

電子束

+關注

關注

2文章

111瀏覽量

13520 -

表面缺陷

+關注

關注

0文章

6瀏覽量

1593

原文標題:晶圓表面常見缺陷有哪些?如何測量的?

文章出處:【微信號:芯長征科技,微信公眾號:芯長征科技】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

改善4H-SiC晶圓表面缺陷的高壓碳化硅解決方案

史上最全晶圓專業術語

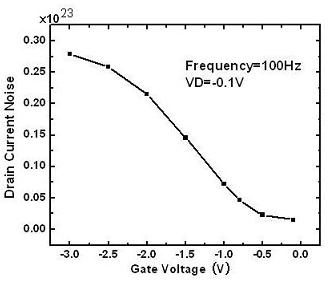

新型晶圓級1/f噪聲測量方法研究與設計

如何測量晶圓表面金屬離子的濃度

晶圓表面缺陷類型和測量方法

晶圓表面缺陷類型和測量方法

評論