針對某插電式混合動力汽車 ( PHEV) 設計了一套熱管理系統,來保證其動力系統、電池系統、空調系 統在各工況下安全可靠地運行. 通過虛擬仿真分析技術,對動力系統中的電機冷卻系統在典型工況進行仿真分析,評估了電機冷卻系統設計的可行性. 另外,考慮到熱管理系統的能耗,對電機冷卻系統中電動水泵及其控制策略進行優化. 計算結果顯示,優化后春秋季、夏季環境的城市循環工況,電動水泵能耗分別降低了 54% 和 85% ,能耗降低明顯.

近年來,環境和能源問題在中國經濟的快速發 展中的挑戰越來越大,汽車產業作為擁有廣泛上下 游供應鏈的產業,在國民經濟中占有很大的比例. 在政 策 層 面,排放和燃油消耗法規也愈 加 嚴 格[1-2],在這一背景下,開發節能環保的汽車是一 個趨勢. 同時,中央政府及各地方政府頒布了一系 列政策法規來推動新能源汽車的開發和市場化 進程.

在眾多新能源汽車中,插電式混合動力汽車由于其兼具節能和充電優勢,在市場上頗受歡迎. 然而,由于插電式混合動力汽車存在兩種以上的動力源和多種工作模式,且它們之間又存在復雜的耦合模式,其開發難度及成本也相對較大.

為了實現整車在不同動力模式及工況下的工作,需要對發動機、發電機動力系統及其附件進行 精確控制,這便是整車控制工作的目的所在[3]. 整車熱管理控制是插電式混合動力汽車整車控制功 能中很重要的模塊,使動力系統的零部件工作在合 理的溫度范圍,同時盡可能降低熱管理系統的能 耗. 對整車熱管理系統的設計、系統中零部件選 型,以及電子水泵、電子風扇、電動壓縮機、膨脹 閥、電磁閥等的控制邏輯設定標定,是整車熱管理的重要工作內容.

盧山、盧桂萍[4]等基于 V 字型開發模式,對 某插電式混合動力汽車整車熱管理控制策略進行開 發研究,經過算法設計、模型開發、單元測試、功 能驗證和實車驗證整個開發過程,保證各零部件的 工作溫度在合理范圍內,符合其控制軟件的功能需 求. 李峰[5]對某插電式混合動力汽車設計了一套 利用發動機熱量給電池預熱、電機熱量給發動機預 熱的方案,研究了基于發動機水溫、電機水溫、電 池 SOC 不同而采用不同預熱模式的控制策略,從而提高了整車的能源利用效率.

然而,對于熱管理系統內執行部件的能耗研究 較少. 電子水泵、電動壓縮機、電子風扇等這些驅 動熱管理系統工作的重要部件,本身需要消耗一定 的電池電量. 對這些部件,設計合理的控制邏輯, 在滿足系統合理工作水溫的前提下,降低其本身能 耗也甚為重要.

1 插電式混合動力汽車熱管理系統設計

本文針對某插電式混合動力汽車設計了一套整 車電機冷卻熱管理系統,來保證動力系統、電池系 統、空調系統在各模式/工況下的安全可靠運行.

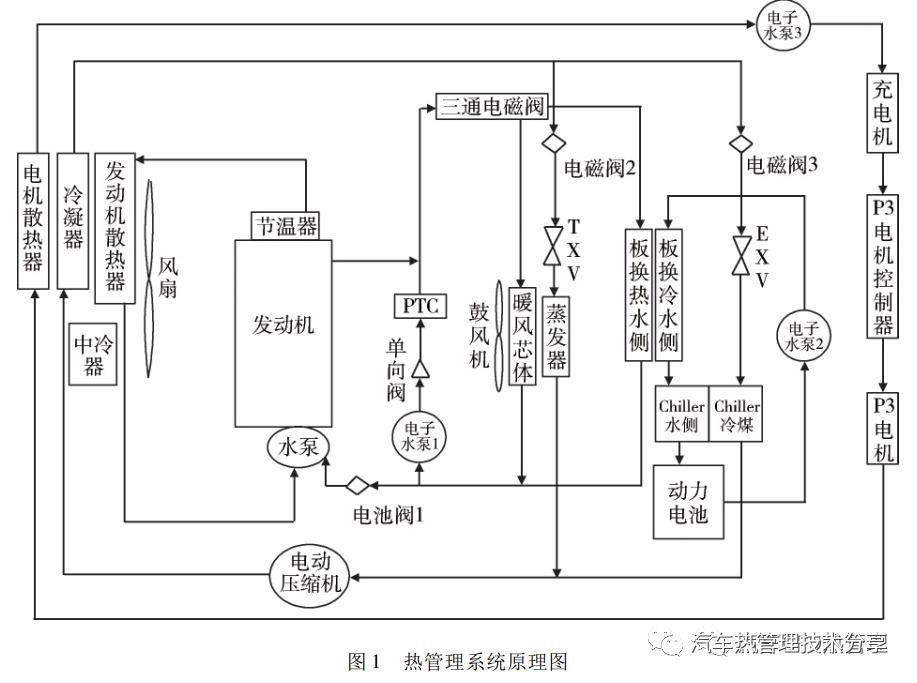

該款插電式混合動力汽車的整車熱管理系統原 理如圖 1 所示,該系統共有 4 個冷卻回路. 分別是 發動機冷卻及空調采暖系統回路; 動力電池升溫/ 降溫系統回路; 空調制冷系統回路; 電機冷卻系統 回路.

發動機冷卻及空調采暖系統回路與傳統燃油車相比,在暖風支路增加了一個電子水泵和單向閥、 水加熱 PTC、以及一個三通閥,保證車輛在純電動 模式下的乘員艙采暖需求. 同時,在暖風支路并聯 了一個板式換熱器,與動力電池升溫/降溫系統回 路進行耦合換熱,從而保證動力電池的升溫需求.

動力電池升溫/降溫系統回路,是一個包含了板式換熱器、Chiller ( 動力電池冷卻器) 、動力電池水冷板、電子水泵的回路系統. 通過板式換熱器與發動機冷卻及空調采暖系統回路耦合換熱,保證動力電池的升溫需求. 通過 Chiller 與空調制冷系 統回路耦合換熱,保證動力電池的降溫需求.

空調制冷系統回路是一個包含兩個并聯制冷支路的系統. 其中,一個支路為熱力膨脹閥和蒸發器,提供乘員艙的降溫需求; 另一個支路為電子膨脹閥和 Chiller 保證動力電池的降溫需求. 由于要同時保證乘員艙與動力電池的降溫需求,空調制冷回路的壓縮機及冷凝器也提高了要求. 均通過電磁截止閥控制兩個支路的聯通和斷開.

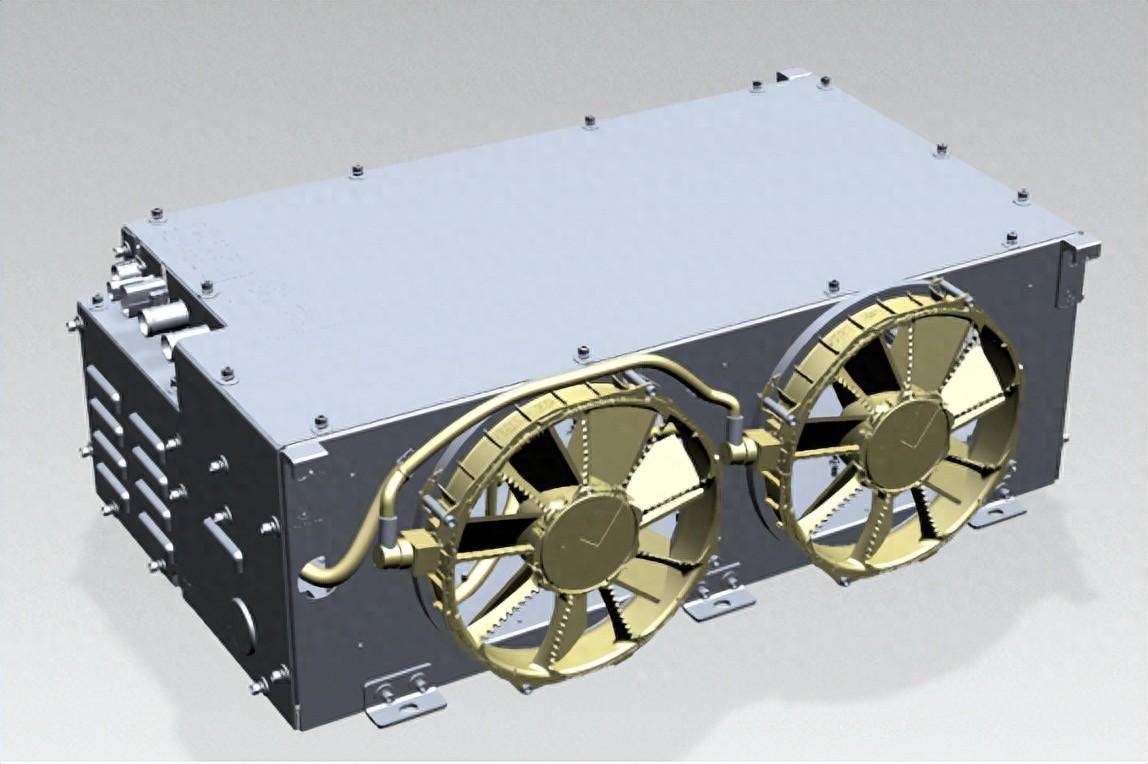

電機冷卻系統回路是一個單獨的冷卻回路,包括了低溫散熱器、電子水泵、充電機、電機控制器、電機等. 電子水泵驅動回路冷卻液流動,將各發熱件的熱量通過低溫散熱器與環境空氣換熱帶走.

整個熱管理系統的前端模塊 ( 散熱器、冷凝 器、中冷器、低溫散熱器、電子風扇) 通過分層布置在汽車前保險桿格柵之后. 通過正常行駛及風扇驅動環境空氣強制對流換熱,將熱管理系統各回路的熱量帶走,使熱管理系統內各部件在許用或需求溫度范圍內工作.

2 電機冷卻系統匹配分析

電機冷卻系統是一個單獨的冷卻回路,且低溫散熱器布置在前端模塊的最前面. 在前端模塊密封較好的前提下,低溫散熱器的進風溫度與環境溫度大致相當. 電機冷卻系統的換熱基本不受其他 3 個 換熱系統的影響,所以,可以單獨評估電機冷卻系統的設計是否滿足整車需求.

根據企業內部標準以及整車熱平衡試驗經驗, 60 km /h 爬坡 ( 9% 坡度) 工況下,整車負荷較大, 對應的電機、電機控制器散熱量也會比較大; 同時 這一工況下,車速不太高,低溫散熱器進風量不會 太大,對于電機冷卻系統挑戰較大. 另外,蠕行工 況 ( 設定蠕行車速 6 km /h) 下,雖然整車負荷不 大,但是低溫散熱器進風主要靠風扇驅動,進風來 自貼近地面空氣或部分熱回流空氣,進風溫度較 高; 同時,單靠風扇驅動進風,進風量相對較小, 電機冷卻系統也可能存在風險. 綜合以上,選定低 速蠕行工況和 60 km /h 爬坡 ( 9% 坡度) 工況,評 估電機冷卻系統設計可行性.

本文采用三維 CFD 仿真分析與一維系統仿真 分析相結合的方法,計算電機冷卻系統在純電動模 式、典型工況下系統的溫度和流量,評估系統設計 的可行性.

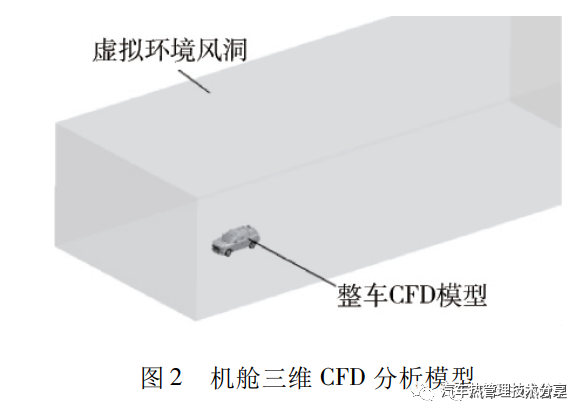

通過機艙三維 CFD 仿真分析,計算低速蠕行 工況和 60 km /h 爬坡 ( 9% 坡度) 工況下,低溫散 熱器的進風量和進風溫度,作為電機冷卻系統一維 仿真分析的邊界輸入. 機艙三維 CFD 仿真分析模型,如圖 2 所示.

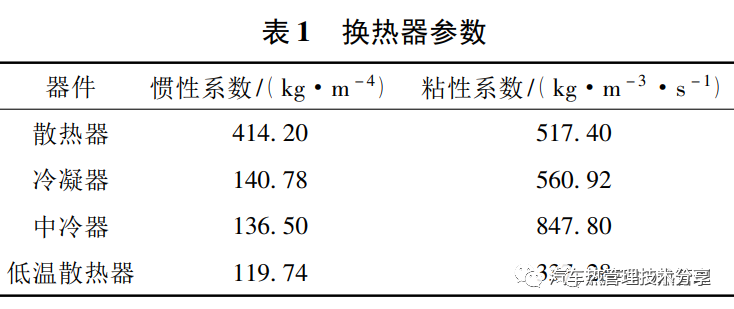

風洞入口邊界定義為速度入口,入口風速等同 于車速; 前端模塊換熱器 ( 低溫散熱器、冷凝器、 中冷器、散熱器) 定義為多孔介質; 風扇采用多 重坐標系法 ( multiple reference frame,MRF) 來模 擬. 設定風扇轉速為 2 200 r/min,換熱器參數如 表 1 所示.

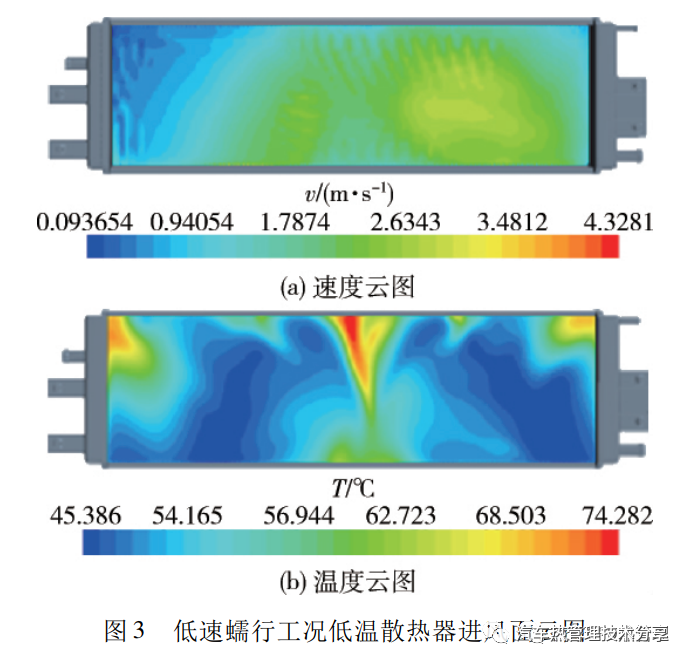

三維 CFD 仿真分析可直觀得到低溫換熱器流 場信息. 由圖 3 可知,低速蠕行工況下,低溫散熱 器進風面,除左上小部分區域外,大部分區域速度 分布均勻,有利于低溫散熱器換熱. 溫度分布也較 為均勻,說明前端模塊密封較好,有效控制機艙熱 氣流回流到散熱器進風面,有利于低溫散熱器 換熱.

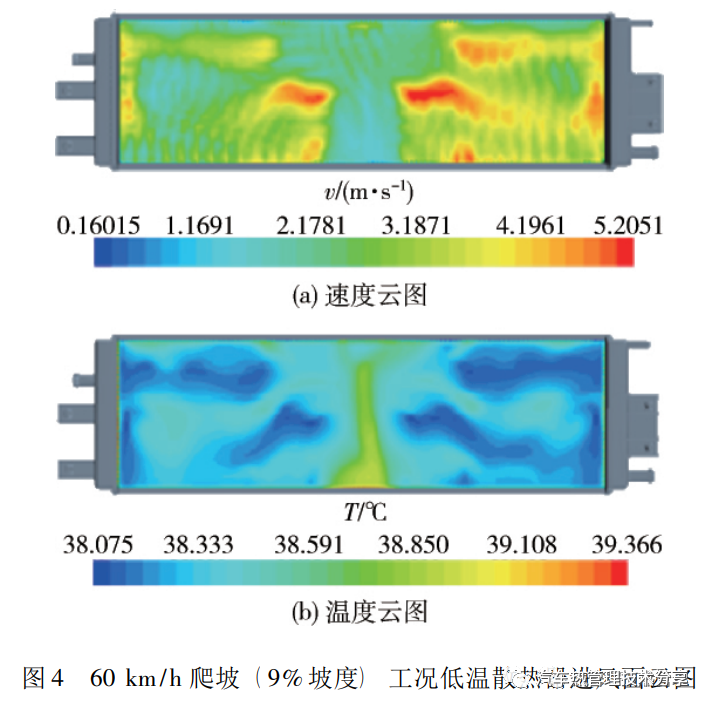

由圖 4 可知: 60 km /h 爬坡工況 ( 9% 坡度) 下,低溫散熱器進風面速度分布、溫度分布也較為 均勻,有利于低溫散熱器換熱.

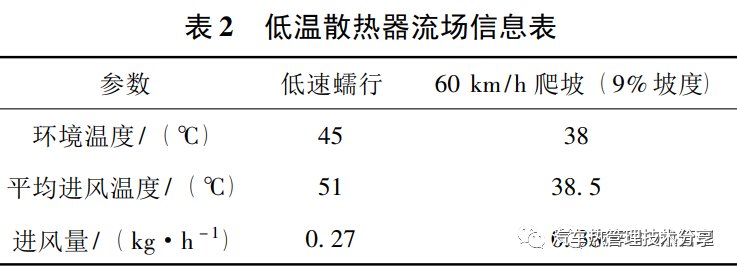

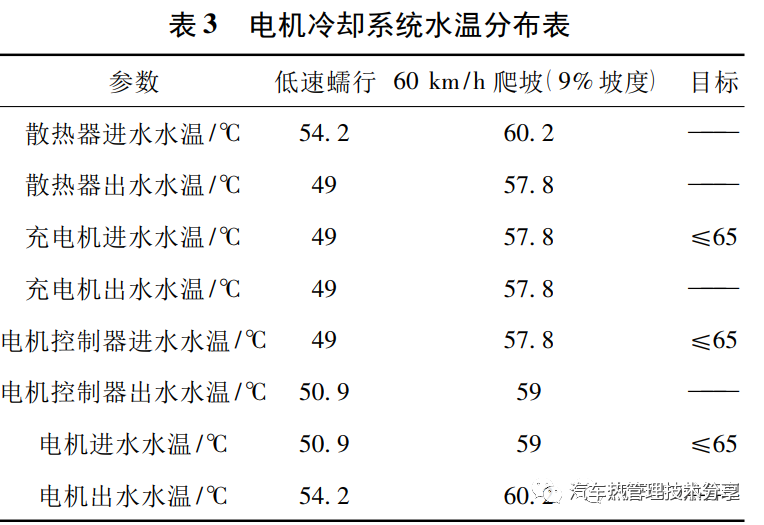

統計低溫散熱機艙三維 CFD 仿真分析計算結 果如表 2 所示,作為電機冷卻系統一維仿真分析的 邊界輸入.

按照電動機、電機控制器效率 MAP 圖,估算 低速蠕行工況和 60 km /h 爬坡 ( 9% 坡度) 工況下 各自的散熱量,作為邊界輸入. 計算得到電機冷卻 系統各部件進、出水溫度如表 3 所示,進水水溫滿 足目標要求. 說明系統設計可行.

3 電子控制策略優化 3. 1 電子水泵能耗分析

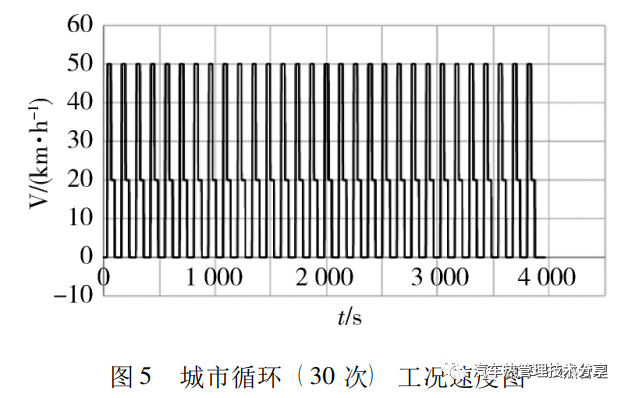

基于上述電機冷卻系統一維仿真分析模型,計 算純電動模式、城市循環工況下電機冷卻系統的內 部水溫分布. 其中,電子水泵的控制策略設定為充 電機、電機控制器、電動機任何一個進水水溫大于 40 ℃時,電子水泵開啟以定轉速 ( 6 500 r/min) 工作. 城市循環 ( 30 次) 工況如圖 5 所示,30 次 循環總時間 3 960 s,行駛里程 19. 83 km.

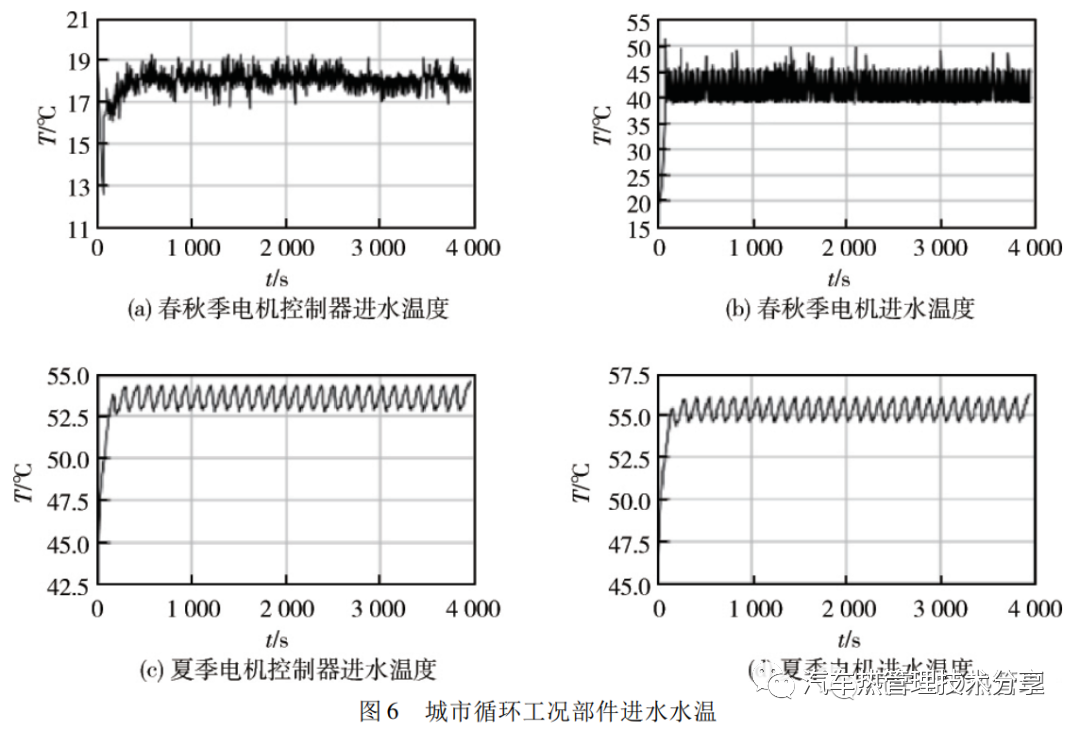

計算春秋季 ( 環境溫度 20 ℃) 、夏季( 環境溫 度 45 ℃) 兩種不同環境下,電機冷卻系統各部件的 進水溫度以及電子水泵的總功耗,見圖 6 和圖 7.

由圖 6 可知,春秋季環境下,城市循環工況電 機控制器進水水溫在 17 ~19 ℃之間波動( 圖 6( a) ) , 電機進水水溫在 40 ~ 45 ℃ 之間波動( 圖 6( b) ) ,均 滿足小于 65 ℃的水溫目標. 夏季環境下,城市循環 工況電機控制器進水水溫在 52. 5 ~ 55 ℃ 之間波動 ( 圖 6( c) ) ,電機進水水溫在 54 ~ 56. 5 ℃ 之間波動 ( 圖 6( d) ) ,滿足小于 65 ℃的水溫目標.

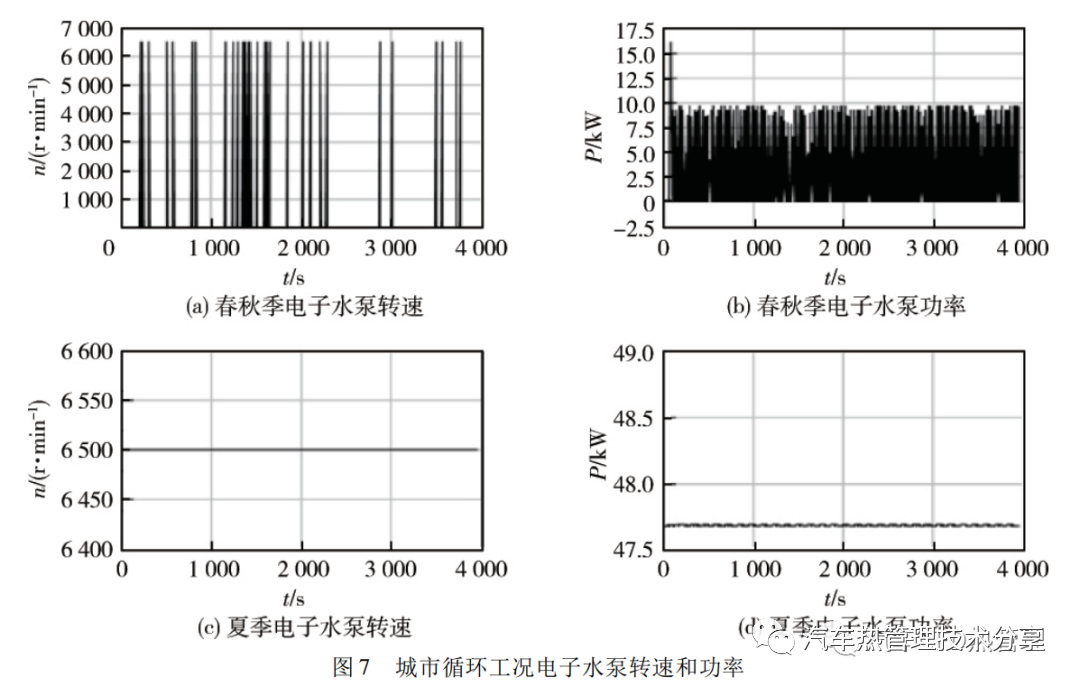

由圖 7 可知,春秋季環境下,城市循環工況, 電子水泵大部分時間不需要工作,其轉速為零. 當 電機進水溫度大于 40 ℃ 時,電子水泵工作,驅動 冷卻液循環,通過低溫散熱器與環境空氣換熱,將 電機、電機控制器產生的熱量帶走,系統水溫下 降,直至電機進水溫度小于 40 ℃ 時,電子水泵又 停止工作 ( 轉速為零) ( 圖 7( a) ) ,電子水泵輸出 功率較小( 圖 7 ( b) ) . 夏季環境下,城市循環工 況,電子水泵以定轉速進行工作( 圖 7( c) ) ,電子 水泵的輸出功率基本恒定( 圖 7( d) ) .

春秋季、夏季兩種季節環境下,整個城市循環 工況電子水泵總能 耗分別為: 12. 56 kJ 和 188. 84 kJ.

3. 2 電子水泵控制策略優化

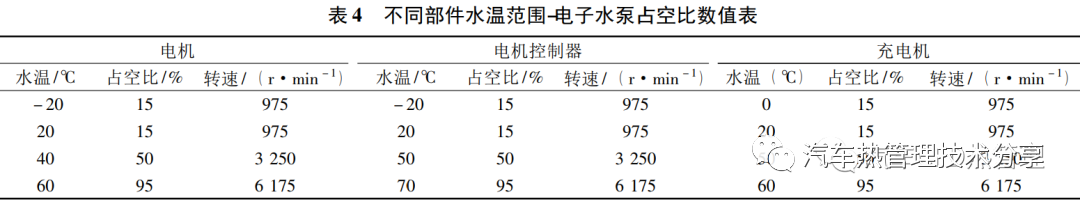

將電子水泵控制邏輯改為占空比模式,充電 機、電機控制器、電動機進水溫度在不同溫度范圍 內,對應電子水泵不同的占空比,即電子水泵不同 的轉速. 參數如表 4 所示.

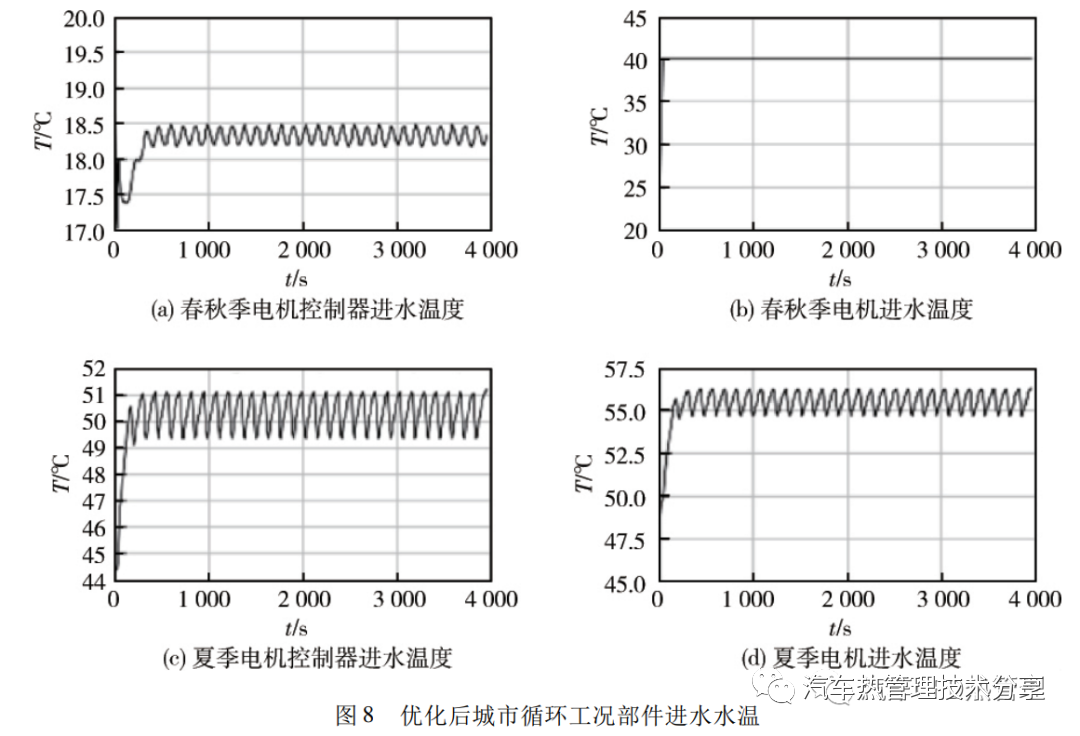

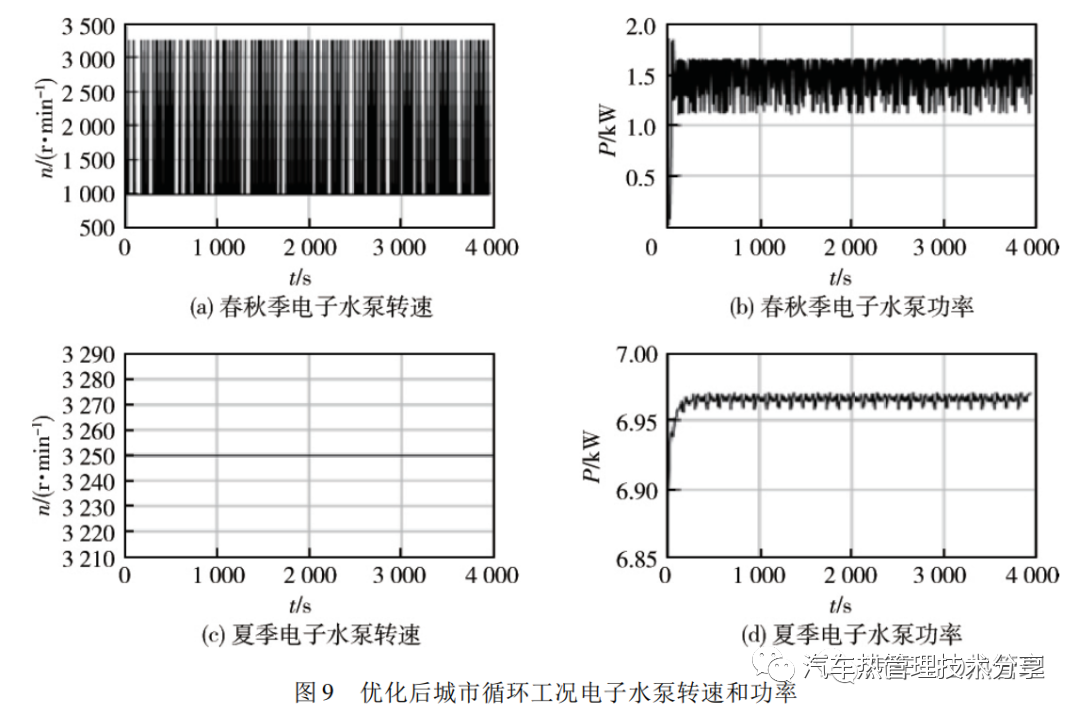

電子水泵控制策略優化后,城市循環工況下, 各部件進水溫度見圖 8( a) - ( d) . 電子水泵的轉 速和功率見圖 9( a) - ( d) .

由圖 8 可知,春秋季環境下,城市循環工況電 機控制器進水水溫在 18 ~ 18. 5 ℃ 之間波動( 圖 8 ( a) ) ,電機進水水溫穩定在 40 ℃ ( 圖 8( b) ) ,均滿足小于 65 ℃的水溫目標. 夏季環境下,城市循環工 況電機控制器進水水溫在 49 ~ 51 ℃ 之間波動( 圖 8 ( c) ) ,電機進水水溫在 54 ~ 56 ℃ 之間波動( 圖 8 ( d) ) ,滿足小于 65 ℃的水溫目標.

由圖 9( a) 、 ( b) 可知,春秋季環境,城市循 環工況下,電子水泵控制策略優化后,電子水泵轉 速在 975 ~ 3 250 r/min 之間跳動. 相對于策略優化 前,電子水泵轉速頻繁啟動、停止的情況,水泵運 行更為穩定,對水泵運行可靠性、噪音都能有所控 制. 同時、電子水泵輸出功率較優化前有所減小, 整個城市循環工況電子水泵總能耗降低為 5. 78 kJ, 相較于策略優化前,降低了 54% .

由圖9( c) 、 ( d) 可知,夏季環境,城市循環工況 下,電子水泵控制策略優化后,電機冷卻系統各部件初 始溫度均為環境溫度45 ℃,電子水泵以3 250 r/min 轉 速工作,大約 200 s 后,電機進水溫度穩定在 54 ~ 56 ℃之間波動,位于 40 ~ 60 ℃ 溫度區間,電子水 泵持續以 3 250 r/min 轉速工作,完成整個城市循環 工況. 相對于策略優化前 6 500 r/min 工作轉速,電 子水泵工作轉速大幅降低. 電子水泵的輸出功率較 優化前也大幅減小. 相對應的整個城市循環工況, 電子水泵總能耗降低為 27. 58 kJ,相較于策略優化 前的 188. 84 kJ,降低了 85% ,能耗降低明顯.

4 結 論

1) 針對某插電式混合動力汽車設計了一套整 車電機冷卻熱管理系統,來保證動力系統、電池系 統、空調系統等在各模式/工況下的安全可靠運行.

2) 基于三維 CFD 仿真分析與一維系統仿真分 析相結合的方法,計算了電機冷卻系統在純電動模 式,低速蠕行工況和 60 km /h 爬坡工況下系統的溫 度和流量,評估系統設計可行.

3) 考慮到熱管理系統的能耗,對電機冷卻系 統中電子水泵及其控制策略進行優化. 計算了優化 前后,春秋季、夏季兩種環境下,城市循環工況 ( 30 次) 電機冷卻系統電子水泵總能耗. 計算結果 顯示,優化后,春秋季、夏季環境,城市循環工況 下,電子水泵能耗分別降低 54% 和 85% ,能耗降低明顯。

-

新能源汽車

+關注

關注

141文章

10902瀏覽量

101324 -

熱管理

+關注

關注

11文章

469瀏覽量

22288 -

冷卻系統

+關注

關注

5文章

122瀏覽量

18045 -

汽車電機

+關注

關注

0文章

49瀏覽量

10377 -

PHEV

+關注

關注

1文章

89瀏覽量

12841

原文標題:基于PHEV 汽車電機冷卻系統熱管理策略優化

文章出處:【微信號:智享新動力,微信公眾號:智享新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

汽車冷卻系統設計過程探究及系統優化

節能環保減排(熱管理ECU)

【市場】從全球專利分析來看電動汽車的電池散熱技術

電動機與變速器總成的熱管理分析

電動機熱管理分析

電動汽車熱管理系統和性能

汽車發動機智能冷卻系統設計

Mentor技術專家:如何為復雜的汽車冷卻系統工作

防爆電機冷卻系統的類型_防爆電機的冷卻方式

諾亞方舟:汽車牽引電機的噴油冷卻系統最新技術

基于PHEV汽車電機冷卻系統熱管理策略優化

基于PHEV汽車電機冷卻系統熱管理策略優化

評論