本文分析了純電動汽車驅動系統振動噪聲來源、傳遞路徑及優化路徑,并以某純電動汽車蠕行起步階段驅動系統24階噪聲為研究對象,提出了優化扭矩控制策略方案,有效減弱了蠕行起步階段驅動電機系統24階振動噪聲。

1 純電動汽車驅動系統噪聲來源與優化路徑

動力輸出裝置的電動化使得整車內外的噪聲趨于減小。近些年來,國內外學者已經有大量的研究表明電動汽車驅動電機系統的電磁噪聲是車內外主要的噪聲來源。文獻[1]定性分析了低次徑向力波是引起電磁振動和噪聲的主要來源。文獻[2]從極槽配合與永磁體削角的角度計算分析了更改電機參數對電機電磁噪聲的影響規律。文獻[3]從優化驅動電機定子沖片結構設計、提升槽滿率角度并整車驗證改善了電機本體的振動噪聲。文獻[4]從驅動電機的生產工藝方面入手探討了降低電機振動噪聲的措施。文獻[5]對電動汽車動力總成的振動噪聲的特性進行了研究,將驅動電機放置在系統中同減速器、懸置、傳動軸等作為一個整體研究及解決振動噪聲問題,單單只分析驅動電機、減速器已不再合理。文獻[6]基于振動噪聲傳遞路徑分析,使用對電機及減速器進行聲學包裹的方法實際驗證對改善車內高頻嘯叫有明顯效果。文獻[7]利用解析法和有限元法對變頻器供電時永磁電機的氣隙磁場、電磁激振力和噪聲的主要頻率進行分析得出:永磁電機在變頻器供電時定子的高次時間諧波電流在氣隙磁場中產生頻率與變頻器開關頻率相關的空間氣隙磁場諧波,其振動噪聲頻率主要分布在開關頻率及其倍數附近。

1.1 來源

當前純電動汽車越來越多地采用水冷驅動電機系統,取消散熱風扇,也就沒有了由于風扇轉動使空氣流動、撞擊、摩擦而產生的空氣噪聲,主要表現在以下幾個方面:①驅動電機電磁噪聲,驅動電機作為聲源,電磁噪聲是由電機本身的結構特性、氣隙磁場、電磁力波、電機控制器驅動電機帶負載時電流的急速增大或減小等因素造成的。另外驅動電機的電磁噪聲也受電機控制器的控制策略、IGBT的開關頻率的影響。②傳動系統機械噪聲,傳動系統機械噪聲的主要來源是齒輪嚙合噪聲、花鍵嚙合噪聲、驅動電機轉子不平衡、軸承噪聲、裝配偏心產生的噪聲等。③扭轉振動和噪聲,經常發生在車輛加速或減速的過程中某一速度段車輛有抖動噪聲,典型的表現為加速共振特性,這是由于當驅動電機裝配在整車上時,驅動電機與減速器、驅動電機與懸置、傳動軸等驅動系統零部件組合為一體形成新的模態,驅動電機的輸出扭矩激勵頻率是隨速度變化的,當同動力總成傳動系統固有頻率接近時,產生共振,強化了局部的振動噪聲。

1.2 傳遞路徑

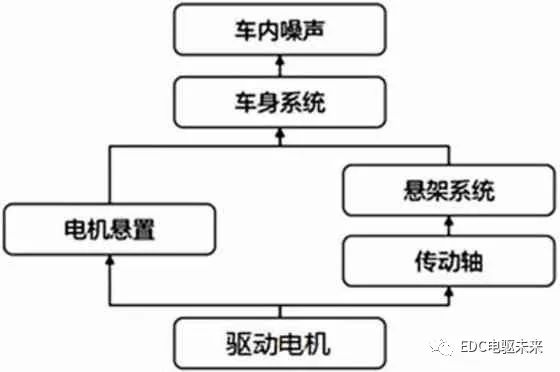

驅動電機振動噪聲的傳播路徑一般分為兩類,如圖1所示,一類是從驅動電機本體機殼、端蓋傳導出來的振動噪聲通過懸置系統傳遞到車身及車內,另一類是通過驅動電機轉子軸系傳遞到傳動軸、懸架系統、車身及車內。

圖1 驅動電機振動噪聲傳播路徑

1.3 優化途徑

純電動汽車驅動電機系統振動噪聲優化一般從以下幾個方面入手:①降低激勵源,中低速時風噪和路噪比較小,車內外噪聲主要來源于驅動電機,降低驅動電機電磁噪聲應從設計階段開始控制。選擇合適的繞組形式,采用雙層繞組可以減弱低次諧波的影響、減少磁勢中諧波成分,合理選擇定轉子齒槽配合,合理選擇氣隙值使氣隙均勻,采用斜槽或者斜極,采用滑動軸承并保持良好的潤滑等。②控制策略,優化控制策略是無需修改驅動電機及車身其他部件結構、緩解驅動電機振動噪聲的最方便快捷的方式。一般從優化IGBT開關頻率、重新標定電流環和轉速環參數、優化油門踏板開度、優化扭矩階躍的強度等途徑緩解驅動電機振動和噪聲。③傳播路徑,電動汽車線束數量多,分布廣,需要較大的空間布線及較大的孔洞走線,對隔音形成較大難度。隔絕噪聲傳播路徑的方法有密封、隔聲和隔振,主要是做好車身鋼板的細縫、孔洞的密封,并使用高效阻尼材料隔絕聲音和振動的傳播。④聲學包,聲學包技術也是基于局部噪聲源頭在傳播路徑上進行優化的一種降噪措施,主要適用于高頻 (>500Hz)噪聲的優化控制,驅動電機本身是一個發熱體,選用的聲學包裹材料應綜合吸聲、隔振及散熱性能。

2 某純電動車蠕行模式振動噪聲測試分析

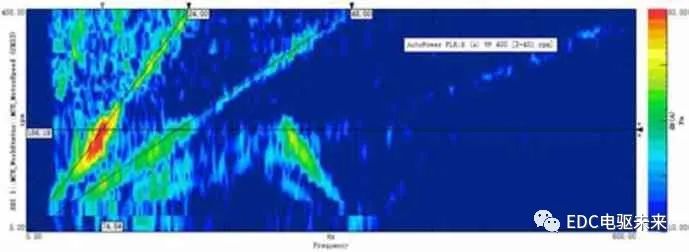

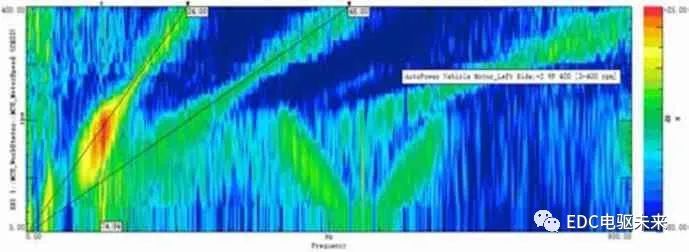

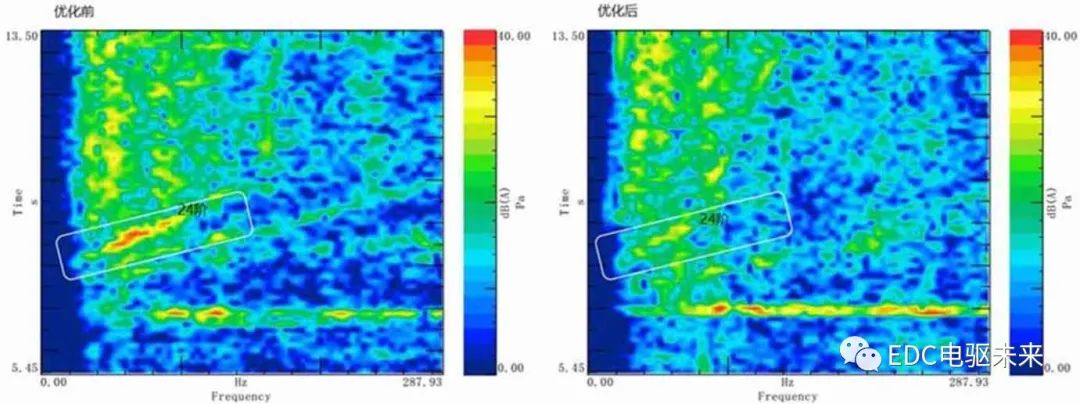

車輛的蠕行模式也稱為低速巡航駕駛輔助系統,在此模式下不需要駕駛員操作油門踏板和制動踏板,整車控制器自行控制驅動電機扭矩的輸出,使車輛以非常緩慢的速度行駛。車輛蠕行模式,驅動電機轉速在130~200r/min之間,頻率在74Hz附近,駕駛室明顯聽到比較低沉的“嗯”的聲音并伴隨從底板傳輸而來的振動,表現為24階、48階噪聲和振動,其中24階更為明顯。其測試結果如圖2、圖3所示。

圖2 駕駛室右耳噪聲測試

圖3 驅動電機殼體振動

3 某純電動車蠕行模式24階噪聲分析

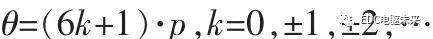

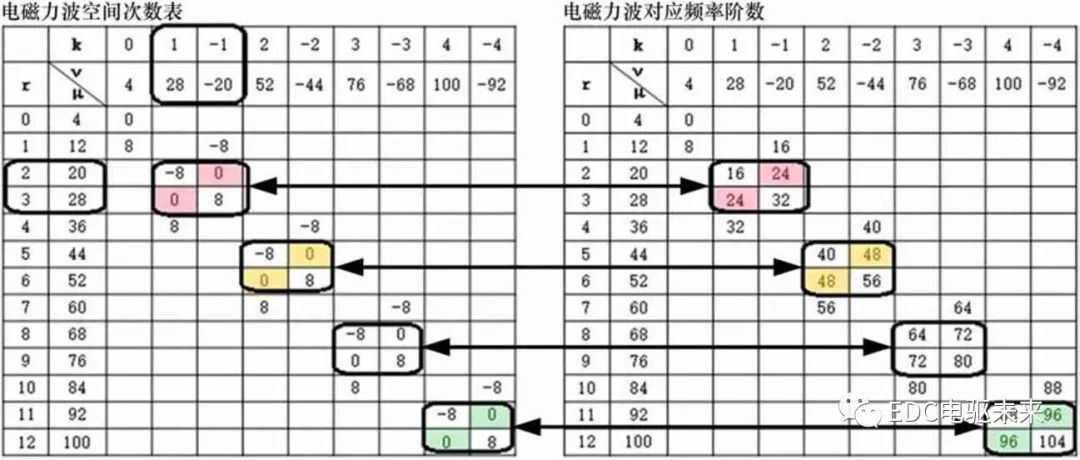

某純電動汽車驅動電機采用4對極、48槽、三相單層繞組永磁同步電機,匹配一擋減速器進行扭矩傳遞輸出。根據電磁理論對該驅動電機進行電磁力波分析,轉子磁場的諧波次數為:

定子磁場的諧波次數為:

同步電機定轉子磁場相互作用,產生振動噪聲的主要電磁力波的極對數為:

那么,對應的電磁力波的頻率為:

式中:k,r——常數;p——驅動電機的極對數;f r——轉子的頻率;μ±p——電磁力波對應的頻率階數。

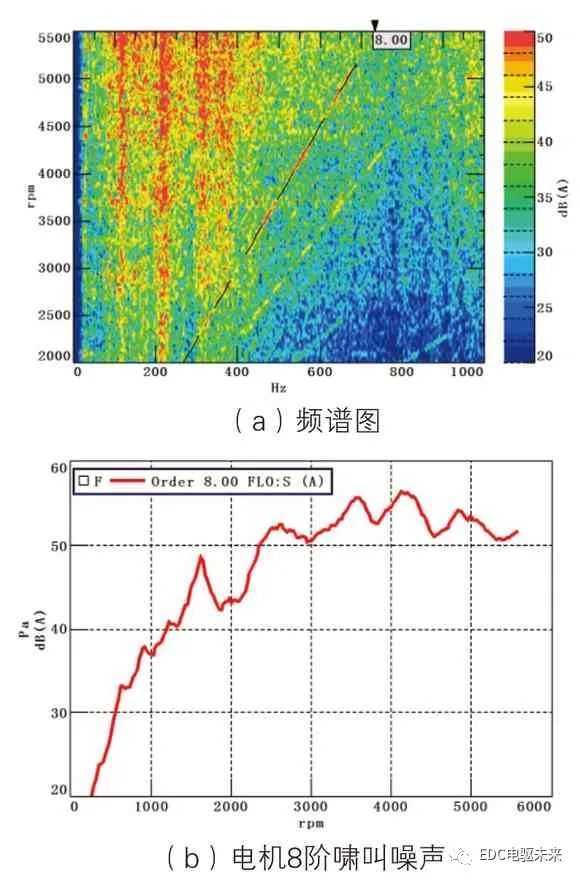

通過計算分析,如圖4某驅動電機力波分析表,8極48槽三相單槽永磁同步電機的電磁噪聲階次為8,16,24,40,48,64,72,80,88,96,表現最為典型的階次為24,48,96,它們對應的空間階次都為0階。對應整車噪聲振動測試數據,蠕行起步階段表現最顯著的是24階噪聲和振動,而驅動電機本體的結構特性決定24階電磁力波是轉子的5、7次諧波和定子的5、7次諧波相互作用產生的。測試數據與驅動電機電磁力波分析相吻合,整車蠕行起步階段24階噪聲和振動是由驅動電機激勵引起的。

圖4 某驅動電機力波分析表

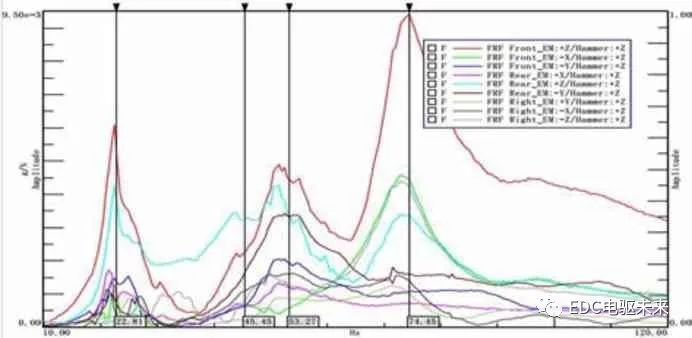

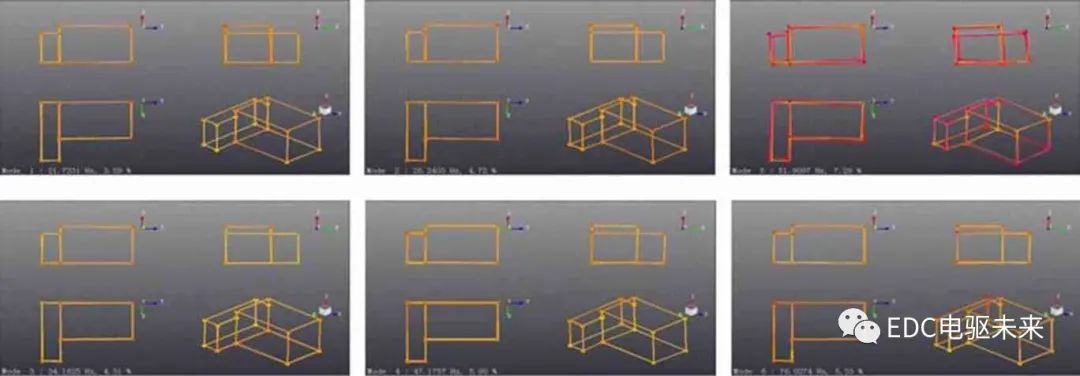

采用LMS信號分析系統在整車上對動力總成傳動系統進行錘擊法模態測試,激勵驅動電機本體及減速器上各點分析懸置主動側頻響,激勵減速器前端存在74Hz的明顯峰值如圖5所示,表現為動力總成繞右后懸置連線旋轉的剛體模態如圖6所示。

圖5 激勵減速器前端頻響

綜上所述,結合整車振動噪聲測試數據和整車動力總成頻響、模態測試結果,車輛在130~200r/min轉速范圍內,在74Hz頻率附近局部強化的24階振動噪聲是由驅動電機激勵、驅動電機電磁力波頻率同車輛動力總成固有頻率共振引起的。驅動電機和減速器連接在一起形成新的模態 (74Hz),驅動電機電磁力波的頻率隨著轉速變化,在蠕行起步加速的過程中隨著驅動電機轉速、扭矩的上升,新的模態固有頻率同電磁力波頻率重疊,很快產生了共振。

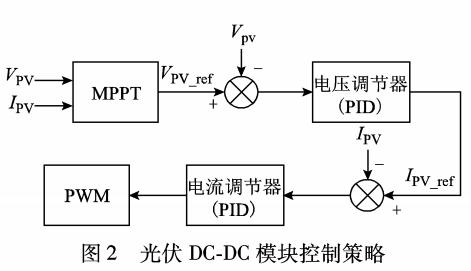

4 某純電動車蠕行模式驅動電機系統24階噪聲解決方案

減弱驅動電機24階噪聲和振動可以優化電機本體結構設計、優化傳播路徑等,本文從優化控制策略來緩解蠕行起步階段24階噪聲和振動。優化控制策略的主要途徑有調整電機的速度環、電流環參數、調整開關頻率、調整扭矩補償參數、優化扭矩階躍強度等方面。

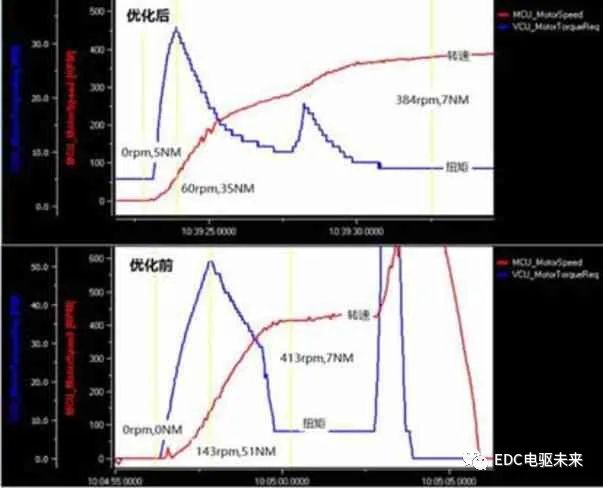

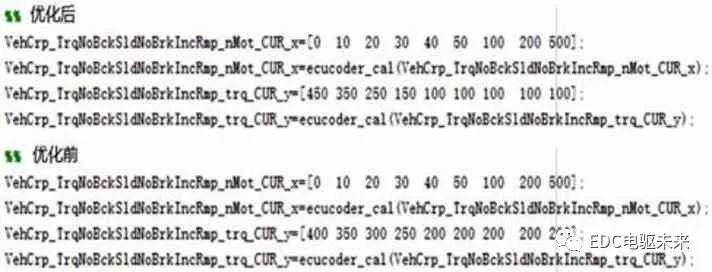

前期做了大量工作重新標定驅動電機的速度環、電流環、扭矩補償參數以及開關頻率,均沒有減弱蠕行模式24階振動噪聲。最后采用增加預置扭矩、優化扭矩階躍強度有效解決了蠕行模式24階噪聲和振動。在整車控制器發送給電機控制器使能指令后即給定5Nm的預置扭矩,讓驅動電機發出扭力,消除傳動系統花鍵、齒輪的嚙合間隙,消除了車輛由靜止到行駛的轉速沖擊,車輛進入預備狀態 (處于車輛靜止狀態);同時優化蠕行工況扭矩階躍梯度,扭矩的增加分兩個階段,在轉速上升到60r/min時蠕行扭矩達到最大值35Nm,蠕行工況加速結束后驅動電機只需輸出7Nm的力即可使驅動電機轉速穩定在384r/min,較優化前最高穩定轉速降低29r/min,根據整車參數換算成車速降低0.4km/h,主觀評價不影響駕駛感受。從總線上提取的扭矩、轉速數據優化前后對比如圖7所示,整車控制器蠕行模式扭矩階躍強度數據前后對比如圖8所示。

圖6 動力總成模態

圖7 總線上提取的蠕行模式扭矩轉速優化前后對比圖

圖8 蠕行模式扭矩階躍強度標定數據前后對比圖

增加預置扭矩、優化蠕行模式扭矩階躍強度后,再次測量駕駛室右耳噪聲,如圖9所示,噪聲強度明顯減弱,主觀評價已無明顯的感覺。

5 總結

本文從優化控制策略方面入手,通過增加預置扭矩、優化蠕行模式扭矩階躍強度,有效緩解了蠕行起步階段驅動電機系統的24階振動和噪聲。在零部件的設計開發階段進行NVH的預測分析及研究,在整車零部件選型開發時進行相關各部件的模態分析,優化控制策略,可有效避免振動,降低車內及近場噪聲,有效縮短項目周期確保產品順利開發完成,并為后續新車型的開發提供指導。

圖9 優化前后噪聲測試對比圖

審核編輯:郭婷

-

電動汽車

+關注

關注

156文章

12371瀏覽量

234099 -

電機

+關注

關注

143文章

9248瀏覽量

148327 -

LMS

+關注

關注

0文章

44瀏覽量

23181 -

扭矩控制

+關注

關注

0文章

5瀏覽量

6349 -

傳動系統

+關注

關注

2文章

147瀏覽量

14898

原文標題:某純電動汽車驅動系統24階振動噪聲的分析與優化

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

北京首輛私人純電動汽車上路

純電動汽車之我見

電動汽車電機基礎知識

BP模糊神經網絡純電動汽車電機控制

漲知識,電動汽車充電樁設計技術、難點、優化方案

純電動汽車續航掉電快是為什么

【資料分享】純電動汽車驅動系統裝調與檢測技術平臺

電動汽車無線充電優化匹配研究

優化電動汽車的結構性能

電動汽車充電優化控制策略

純電動汽車電機嘯叫噪聲優化

某純電動汽車優化扭矩控制策略方案

某純電動汽車優化扭矩控制策略方案

評論