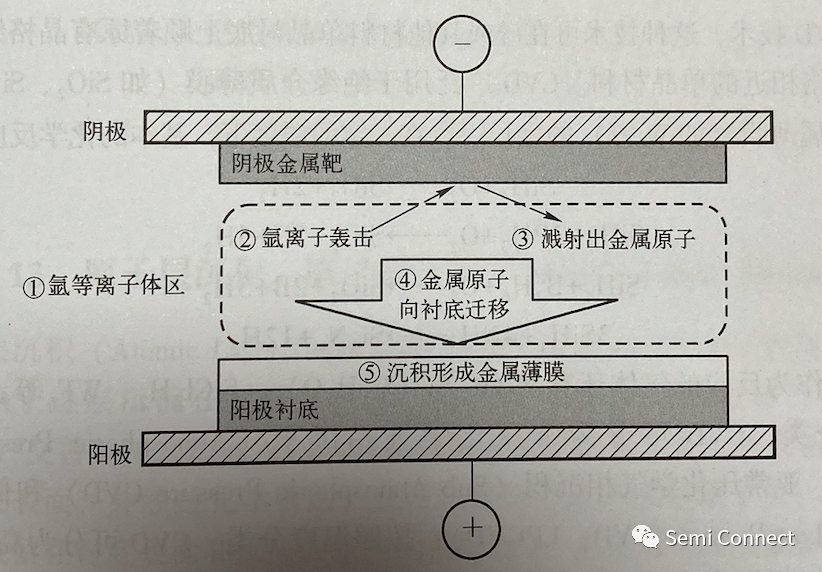

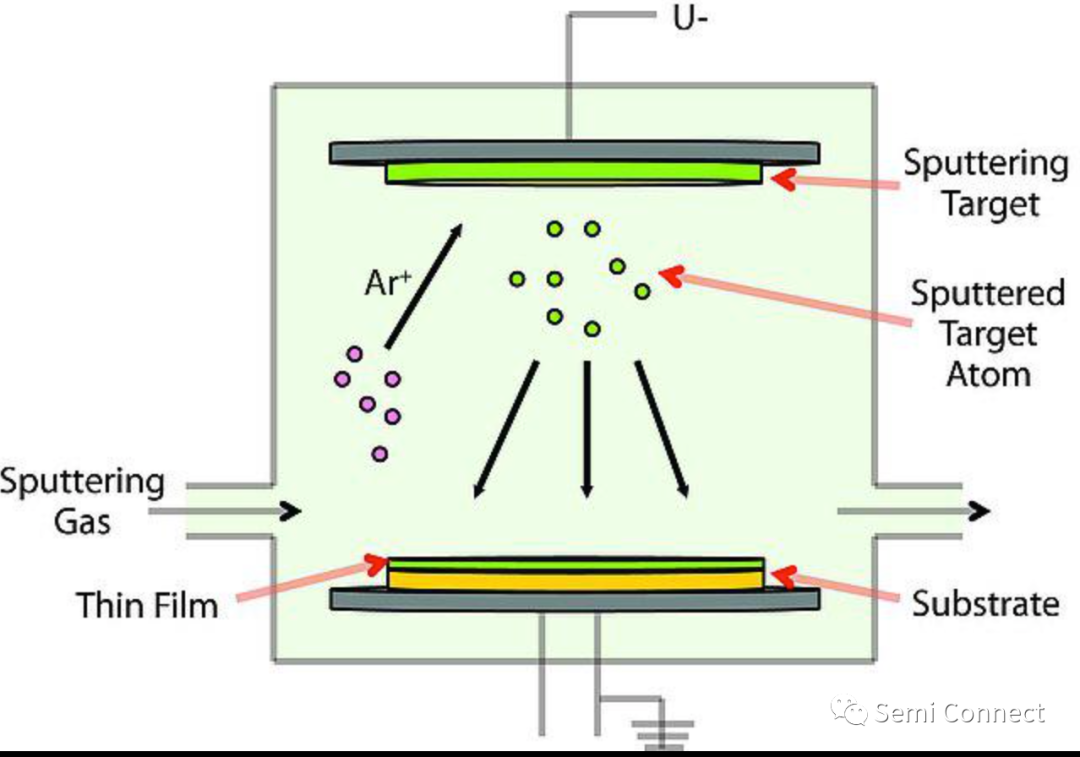

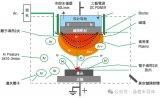

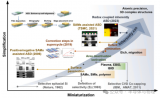

物理氣相沉積(Physical Vapor Deposition, PVD)工藝是指采用物理方法,如真空蒸發(fā)、濺射 (Sputtering)鍍膜、離子體鍍膜和分子束外延等,在圓片表面形成薄膜。在超大規(guī)模集成電路產(chǎn)業(yè)中,使用最廣泛的 PVD 技術(shù)是濺射鍍膜,主要應(yīng)用于集成電路的電極和金屬互連。濺射鍍膜是在高度真空條件下,稀有氣體(如氬氣 Ar)在外加電場作用下電離成離子(如 Ar),并在高電壓環(huán)境下轟擊材料靶源,撞擊出靶材的原子或分子,經(jīng)過無碰撞飛行過程抵達圓片表面形成薄膜。氬氣(Ar)的化學(xué)性質(zhì)穩(wěn)定,其離子不會與靶材和薄膜產(chǎn)生化學(xué)反應(yīng)。隨著集成電路芯片進入0. 13um 銅互連時代,銅的阻擋材料層采用了氮化鈦(TiN)或氮化鉭(TaN)薄膜,產(chǎn)業(yè)技術(shù)的需求推動了對化學(xué)反應(yīng)濺射技術(shù)的研發(fā),即在濺射腔里,除了氬氣,還有反應(yīng)氣體N2,這樣從靶材Ti 或 Ta 轟擊出來的Ti 或Ta 與氮氣反應(yīng),生成所需的 TiN 或TaN 薄。

常用的濺射方式有 3種,即直流濺射、射頻濺射和磁控濺射。由于集成電路的集成度不斷提高,多層金屬布線的層數(shù)越來越多,PVD工藝的應(yīng)用也更為廣泛。PVD 材料包括 AI-Si、AI-Cu、 Al-Si-Cu、Ti、Ta、Co、TiN、TaN、Ni、WSi2等。 PVD和濺射工藝通常是在一個高度密閉的反應(yīng)腔室里完成的,其真空度達到 1X10(-7)~9×10(-9)Torr ,可保證反應(yīng)過程中氣體的純度;同時,還需要外接一個高電壓,使稀有氣體離子化以產(chǎn)生足夠高的電壓表擊靼材。評價物理氣相沉積和濺射工藝的主要參數(shù)有塵埃數(shù)量,以及形成薄膜的電阻值、均勻性、反射率、厚度和應(yīng)力等。

審核編輯 :李倩

-

射頻

+關(guān)注

關(guān)注

106文章

5725瀏覽量

169657 -

PVD

+關(guān)注

關(guān)注

4文章

51瀏覽量

17288

原文標題:物理氣相沉積及濺射工藝(PVD and Sputtering)

文章出處:【微信號:Semi Connect,微信公眾號:Semi Connect】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

質(zhì)量流量控制器在薄膜沉積工藝中的應(yīng)用

IBC技術(shù)新突破:基于物理氣相沉積(PVD)的自對準背接觸SABC太陽能電池開發(fā)

以非接觸式激光焊接技術(shù),賦能微型化、高可靠性的壓力傳感解決方案

射頻電源應(yīng)用領(lǐng)域與行業(yè)

磁性靶材磁控濺射成膜影響因素

【「大話芯片制造」閱讀體驗】+ 芯片制造過程和生產(chǎn)工藝

【「大話芯片制造」閱讀體驗】+芯片制造過程工藝面面觀

選擇性沉積技術(shù)介紹

磁控濺射鍍膜工藝參數(shù)對薄膜有什么影響

淺談薄膜沉積

SOLMATES:準分子激光器推進脈沖激光沉積

詳解不同晶圓級封裝的工藝流程

物理氣相沉積及濺射工藝(PVD and Sputtering)

物理氣相沉積及濺射工藝(PVD and Sputtering)

評論