摘要

機器視覺系統集成涉及光學、機械、電氣、軟件、圖像算法、AI等多領域,需要綜合的服務能力。

隨著3D視覺在鋰電制造環節的應用及規模滲透,電池企業對產品的安全、性能及品控愈發嚴苛,為滿足客戶需求,AI深度學習融合傳統機器視覺算法的應用已經成為市場主流。

超音速董事長張俊峰表示,3D視覺受三角法成像原理影響,成像在凹槽一邊存在盲區。這類風險因素使3D視覺依然面臨高漏檢率、大視場小缺陷項目檢測難等諸多痛點。

為此,超音速針對小缺陷檢測難的問題,采用AI與多技術融合,實現高分倍率成像。同時,針對焊縫不規則、有高反高透的材質及存在成象盲區等諸多難題,超音速也提出了其解決方案及視覺產品。

6月14-17日,第十五屆高工鋰電產業峰會在常州茅山國際會議舉行。大會主題為“協同上下游 共筑新生態”,超1300名鋰電行業人士齊聚一堂共同探討新形勢下鋰電產業發展趨勢。

6月15日,超音速董事長張俊峰發表“3D視覺檢測助力動力電池高安全高品質”的主題演講。

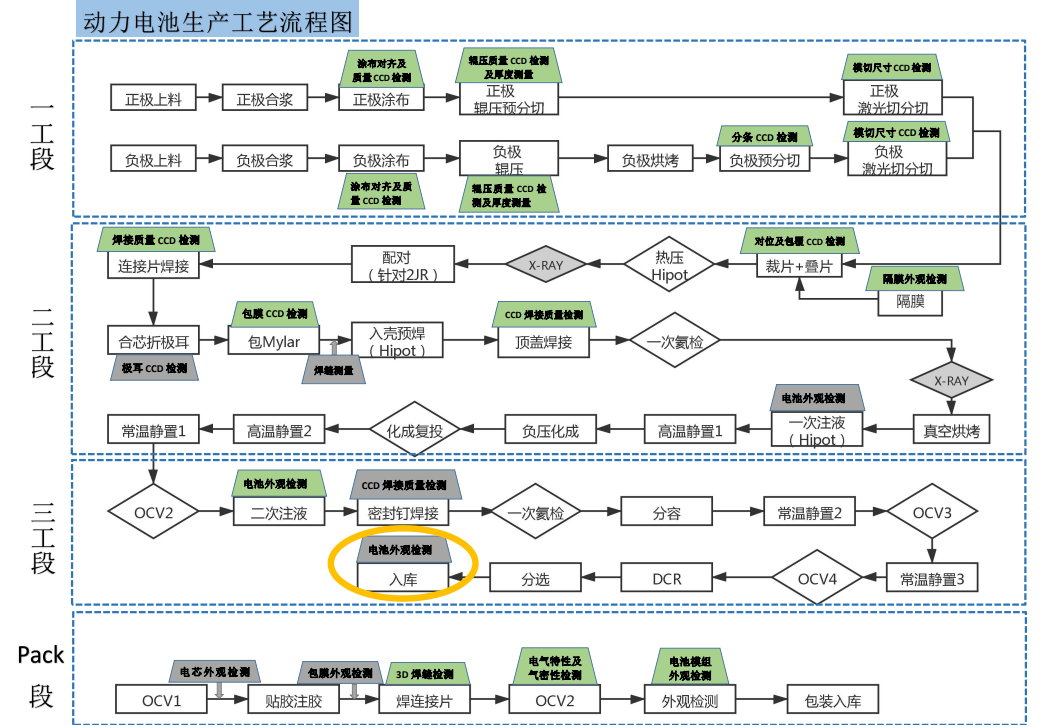

3D視覺近兩年熱度不減,3D視覺應用項目也非常多,覆蓋從電芯到模組,電芯頂蓋焊接檢測、電芯外觀檢測、模組焊接和PACK組裝等多工藝環節。

張俊峰表示,超音速3D解決方案目前已經實現小于0.5%的誤判率,并通過系列解決方案持續優化設備檢測效率及精度。

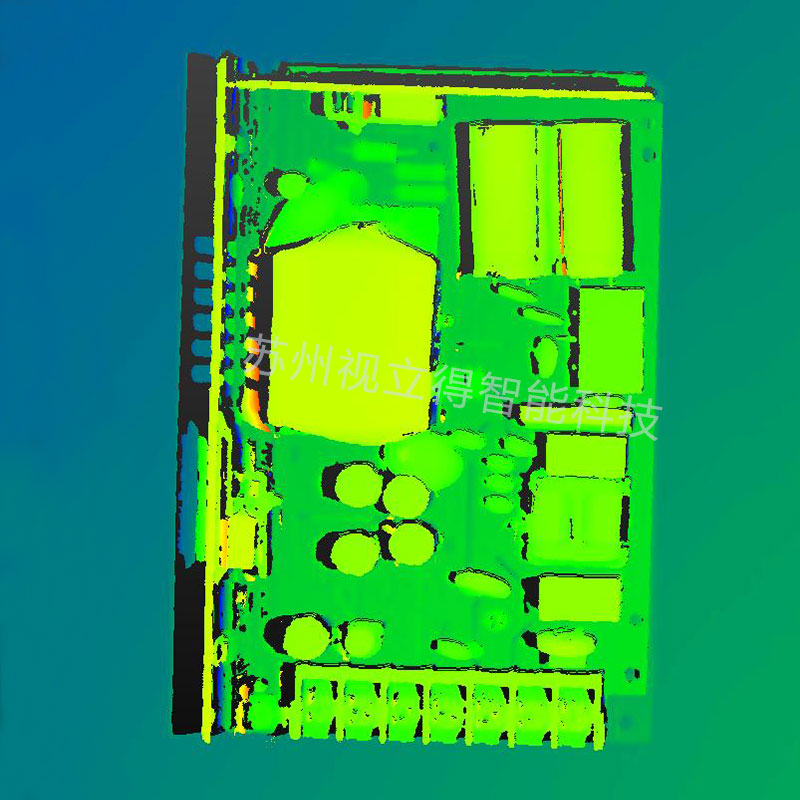

其中,超音速動力電池裸電芯外觀檢測機,采用3D+2.5D綜合解決方案,支持點云引擎+多路條紋圖像合成運算、配準,同時配合AI深度學習,其漏判0%,誤判保持0.5%以內,且設備速度達到20ppm,檢測精度達到0.03mm。

其動力電池頂蓋焊接檢測機,通過3D點云引擎運算,實現各類焊接缺陷檢測,運用AI人工智能算法全方位360度無死角的外觀全檢。同時支持在線實時檢測,可嵌入pack生產流水線,檢測項目覆蓋翻邊尺寸、凹坑、波浪邊、針孔、凸起、斷焊、爆點等。

此外,入殼電池外觀檢測合蓋后臺階檢測控制精度0.1mm,合蓋后間隙檢測精度0.1mm;動力電池六面檢電池全檢動態重復精度達到6um;密封釘檢測系統采用3D點云引擎運算配合AI深度學習,漏判0%、誤判0.5%;動力電池鋁殼、藍膜外觀檢測機實現全自動上下料,OK/NG品自動分選,DMC貼碼,相關產品信息上傳MES系統等。

扎根鋰電制造12年,超音速致力為電池廠與設備廠提供基于機器視覺智能化設備與系統的完整解決方案,助力客戶提高生產與質檢效率,降本提質。

張俊峰介紹,超音速也在積極推進鋰電產業整線解決方案,并在涂布輥壓、分切、分條模切、疊片/卷繞、包膜、焊接、電池成品、電測、電池模組等全工藝流程布局。

圖注:綠色指圖像算法與AI結合;灰色指純AI算法。

張俊峰表示,對于其他鋰電檢測設備,超音速具備五大優勢:一是成像能力;二是算法,AI 深度學習+傳統視覺算法結合;三是AI算法平臺,自研鋰電AI通用平臺;四是模糊邏輯,即后處理算法;五是優秀的系統集成能力。

如在成像能力上,支持大幅面高速線掃描、3D激光旋轉線掃、圖像質量自適應。兼容超100家鋰電制造工藝,支持一鍵極速換型,實現150米/分鐘的高速在線檢測。同時自主研發線掃光學系統,成像質量行業領先,而3D點云圖數據處理技術,誤判率小于0.5%。

張俊峰強調,機器視覺系統集成涉及光學、機械、電氣、軟件、圖像算法、AI等多領域,需要綜合的服務能力。超音速擁有12年的機器視覺系統集成技術沉淀與積累,能夠實現光學系統匹配、圖像質量評估、相機標定工具、質量保障、快速交付。

此外,超音速AI具備準確、完成、高效的數據整合,正確、高效、準確的模型優化,以及成本低、速度快、結果好、用途廣的模型性能三大核心優勢。

目前,超音速產品與解決方案已經服務CATL、ATL、比亞迪、億緯鋰能、PNT、冠宇等頭部電池廠商。同時基于大數據積累,超音速正積極推進其3D+視覺算法+AI深度學習在鋰電池領域全面落地。

審核編輯 :李倩

-

動力電池

+關注

關注

113文章

4593瀏覽量

79109 -

機器視覺

+關注

關注

163文章

4517瀏覽量

122356

原文標題:3D視覺+AI 動力電池“質造”升維

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

人形機器人 3D 視覺路線之爭:激光雷達、雙目和 3D - ToF 誰更勝一籌?

中創新航動力電池通過首批新國標認證

魏牌全新高山動力電池、哈弗動力電池首批通過電池新國標檢測

動力鋰電池組鋰電池駐車空調電池卡車啟動電池超低溫高安全

動力電池阻抗分析

了解動力電池氣密性檢測設備的工作原理與優勢

“3D視覺檢測助力動力電池高安全高品質”的主題演講

“3D視覺檢測助力動力電池高安全高品質”的主題演講

評論