鋰離子電池因為具有安全性能好、比能量大、自放電小等優點,在現代電子產品中廣泛使用。小到智能手表,大到電動汽車,處處可見鋰離子電池的蹤影。那我們常說的鋰電池和這里的鋰離子電池有什么區別呢?

鋰電池在大方向上可以包含鋰金屬電池和鋰離子電池兩種。鋰金屬電池一般是使用二氧化錳為正極材料、金屬鋰或其合金金屬為負極材料的電池,是一次性的。鋰離子電池一般是使用鋰合金金屬氧化物為正極材料、石墨為負極材料的電池,是可以反復充電的。

所以我們在說到特斯拉用了很多鋰電池才可以超過 400 英里(約 644 公里)續航的時候,這里的鋰電池,實際指的是具體的鋰離子電池。

行業的發展,動力電池能量密度的提升越來越受重視,石墨負極已經不能滿足動力電池能量密度上的要求。因此,越來越多的行業人士,將實現動力電池能量密度突破的希望,寄托到硅碳上來。

石墨的理論能量密度是372 mAh/g,而硅負極理論能量密度高達4200mAh/g,是石墨的十余倍。因此,在石墨材料中加入硅以提升電池能量密度,成為業界主要的研究方向之一。當前,日韓電芯廠商以及比亞迪、力神、比克、萬向等國內電池廠商,都在進行相關研發。

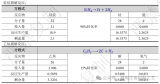

根據中國汽車動力電池發展路線的規劃要求

至2015年動力電池模塊的能量密度達到150Wh/kg(單體在170~190Wh/kg),

至2020年動力電池模塊的能量密度達到250Wh/kg(單體在300Wh/kg以上)

以現有的材料體系已經無法滿足未來發展的需求了,所以必須要發展高能量密度的電極材料。從改善負極的角度來看發展硅基材料體系是個不錯的方向。目前應用相對成熟的Si負極材料是碳包覆SiO,納米Si@C復合材料,和Si合金。

由4Si+15Li++15e-Li15Si4

硅負極的理論容量為3590mAh/g @RT(高溫下Li22Si5容量4200mAh/g)

而石墨負極:6C+Li++e- LiC6

石墨負極的理論容量為372mAh/g,對于容量的提升令人“一顆賽艇”。

硅負極勢在必行

對于鋰電池能量密度的提升,硅負極是極其重要的一環;硅是目前容量最大的負材料,最高的鋰硅比為44:1,硅的比容量為4212mAh/g,而石墨的比容量為372mAh/g,硅高出石墨一個數量級。就電池單體達到300Wh/kg的目標而言,使用純石墨負極在理論上基本不可能達到。所以,目前的主流電池廠商和主機廠都把硅負極當作未來的一個主要課題。

寶馬的電池材料路線圖

CATL的電池材料路線圖

然而硅負極也有一些顯著問題,例如硅在充放電過程中會發生劇烈的體積收縮,體積的劇烈變化會導致內部機械機構失效,從而使得硅負極的循環壽命難達預期,進而硅的納米化勢在必行。

硅基負極材料主要分為兩大類:

1)晶體硅材料;

2)氧化亞硅材料。

晶體硅材料最大的優勢是容量高,在完全嵌鋰狀態下晶體硅材料的比容量可達4200mAh/g(Li4.4Si),達到石墨材料的10倍以上,甚至要比金屬鋰負極的容量(3860mAh/g)還要高,但是硅負極材料也存在嚴重的體積膨脹問題,在完全嵌鋰狀態下,Si負極的體積膨脹可達300%,這不僅僅會導致Si負極的顆粒破碎,還會破壞電極的導電網絡和粘接劑網絡,導致活性物質損失,從而嚴重影響硅負極材料的循環性能,這也成為了阻礙Si負極材料應用最主要的障礙。

解決Si材料體積膨脹大的問題的思路主要有三個:

1)納米化,通過制備納米硅顆粒、納米硅薄膜等手段,抑制Si在充放電過程中的體積變化;

2)制備特殊形狀的Si晶體材料,例如蜂窩狀材料,樹枝狀的Si材料,利用Si材料自身的形變吸收充放電過程中的體積變化,改善Si材料的循環性能;

3)Si/C復合材料,通過Si與石墨材料復合,利用石墨材料緩沖Si材料在循環過程中的體積變化,以改善Si材料的循環性能。

在克服體積膨脹問題上,納米化是一種非常有效的方法,納米顆粒可以很好的減少體積膨脹對材料顆粒和電極造成的破壞,因此針對Si負極的研究很多都集中在納米Si材料的制備上。傳統的納米化手段一般都工藝復雜,且成本高昂,而中南大學的Xiangyang Zhou等利用天然高嶺土作為原料,通過選擇性酸腐蝕和鎂熱還原的方法成功制備了納米Si材料。該材料由直徑為20-50nm的顆粒相互連接而成,這種納米顆粒組成的多孔結構使得該材料具有非常優良的電化學性能,在0.2C倍率下循環100次,可以獲得高達2200mAh/g 的穩定容量,1C循環1000次,可逆容量達到800mAh/g以上。但該材料的首次充放電庫倫效率較低,僅為79.2%,這也是納米材料比表面積大造成的弊病。

海綿材料由于其多孔結構,因此具有非常好的彈性,這也為克服Si負極材料膨脹提供了一條思路——制備多孔結構的Si負極材料,利用材料內的微孔,吸收材料的體積膨脹。浙江大學的Hao Wu等利用鎂熱還原法制備了具有多孔結構的硅負極材料,其多孔結構很好的吸收了硅材料在嵌入和脫出的過程中體積膨脹,因此該材料表現出了非常優異的循環性能,800次循環后,仍然發揮1058mAh/g的容量,容量保持率達到91%。

為了解決硅負極材料膨脹大、導電性差的問題,可以將納米顆粒的晶體硅材料分散在石墨材料之中,利用石墨材料吸收硅負極材料在充放電過程中的體積變化。中南大學的Yong Yang等利用噴霧干燥法制備了硅、石墨、碳納米管和瀝青的復合Si負極材料,研究發現通過向材料中添加11.5%含量的瀝青顯著改善了材料的電化學性能,在100mA/g的電流密度下可逆容量達到863.2mAh/g,循環100次容量保持率可達81.3%,并表現出了良好的循環性能。

氧化亞硅

為了解決晶體硅材料在充放電過程中的體積膨脹大的問題,折中的解決辦法就是制備氧化亞硅SiOx材料。相比于晶體硅材料,氧化亞硅材料在嵌鋰過程中的體積膨脹大大減小,因此循環性能也得到了極大的提升,但是氧化亞硅也存在著致命的問題——首次效率低,由于氧化亞硅材料在嵌鋰的過程中會生成Li2O和Li4SiO4非活性產物,從而導致部分Li失去活性,因此SiOx材料的首次效率一般僅為70%左右。SiOx材料的可逆容量為1500mAh/g左右,要遠高于石墨類材料,因此在目前晶體硅材料制備技術和材料性能沒有大的突破的背景下,各大材料廠家紛紛轉而開始研究循環性能更好的SiOx材料,目前市場上的硅負極材料也大部分都是氧化亞硅材料。

SiOx材料體積膨脹要遠小于晶體硅材料,但是其膨脹水平仍然要遠高于石墨類材料,因此SiOx材料的研制工作仍然要著重考慮體積膨脹問題,減少在循環過程中材料的顆粒破碎和粉化,提高材料的循環壽命。因此納米化也是SiOx材料常用的方法,日本松下公司的Hideharu Takezawa等[4]利用反應蒸發工藝在銅箔的表面制備了一層薄膜SiOx材料,并通過控制反應條件調整SiOx中x的值(0.17,0.68和1.02),發現SiOx材料中的O的含量對與其循環性能有這重要的影響。O含量高會導致在反應中產生較多的非活性物質,但也會顯著的提高材料的循環性能,例如SiO1.02材料循環30次容量保持率可達98%,而O含量低的材料,雖然循環過程中產生的非活性物質比較少,但是由于體積膨脹比較大,導致循環性能很差。同時研究還發現材料的首次效率也隨著O含量的增加而迅速降低(SiO0.17為94%,而SiO1.02的首次效率僅為53.7%),該材料通過犧牲部分性能獲取了更好的循環性能。

通過氧化亞硅先實現商業化

而一些其他企業為了提早實現商業化,氧化亞硅是目前介于石墨和硅之間的一個過渡方案,相比較硅,雖然容量密度要低,其膨脹率為2.2,較Si的4倍要低很多。

ATTACCATO研究多種粘結劑提升Si負極壽命

日本的ATTACCATO是大阪產業技術綜合研究所下屬的投資企業。該公司的材料提高了粘結劑強度,從而更好地抑制由于Si的收縮膨脹引起的電極劣化。通過這種玻璃系無機材料,使得應用現有的面向石墨系負極材料的粘結劑的條件下,實現了Si負極。使得材料覆蓋在粘合劑,活性物質與集電體上,形成剛性骨架,使得即使Si的體積變化,電極結構也不會發生破壞。在SiO材料中適用的情況,至少可以承受300次充放電周期。

而在1994年收購了購美國杜邦的聚酰亞胺業務的I.S.T,通過在負極中混合聚酰亞胺材料,有效抑制由于Si的膨脹收縮而導致的電極劣化。該公司的這一研究已經持續了將近10年時間。該公司通過實驗驗證基于SiO負極材料的開發品可以實現400次循環壽命,與現有鋰電池基本達到差不多的水平。I.S.T后續的目標是在具有高膨脹系數的Si負極中盡快實現實用化。預計可以通過采用高強度的聚酰亞胺等方法來實現。

IST利用SiO制備的電池已經可以實現400次以上的循環壽命

除了電池制造商之外,I.S.T還計劃向新加入電池制造行業的企業提供這一技術,藉此實現量產化。當然首先的計劃是在2020年前實現SiO應用產品的大規模量產化。

LG化學、三星、信越、村田、豐田、三菱、日立化成等日韓巨頭是主要的硅基負極材料技術專利申請單位。全球申請數排名前25的單位中,我國僅有寧德時代和國軒高科入圍;寧德時代、國軒高科、華為、中南大學、貝特瑞躋身全球申請數前50。松下為特斯拉提供的圓柱21700電池是硅碳負極在動力電池-新能源汽車領域應用的成功案例;我國企業貝特瑞、璞泰來(紫宸)、等不同程度進行布局,產品性能相比石墨在比容量方面有優勢。

我們估計,至2025年,硅碳負極性能相比于現在將有顯著提升。

在硅基負極的產業化上,寧德時代獲得了行業性的突破,其摒棄了傳統碳包覆技術,轉向研究人造電解質界面膜包覆技術。

寧德時代首席科學家吳凱此前介紹,其歷時2年多,將這一技術應用到硅材料制備,開發出具有自主知識產權的新型人造電解質界面膜包覆的硅碳復合負極材料,其循環性能表現顯著優于國外產品。

與碳材料相比,人造電解質界面膜與硅材料的結合作用力更強、彈性更好、不易破碎或粉化,對硅材料起到很好的保護作用,因此能夠在循環中大幅提高硅材料的界面穩定性,從而提升電池的循環壽命。

此外,在國內,包括貝特瑞、璞泰來、星城石墨、斯諾、杉杉、正拓等也都在積極推進硅碳負極的產業化。

貝特瑞也已經占據技術高地:目前具備硅碳和硅氧兩種負極材料技術。貝特瑞生產的硅碳負極材料能有效避免硅與電解液直接接觸,減少副反應,所設計的結構可以有效緩解硅的體積膨脹。采用硅碳負極材料的鋰離子電池產品具備高容量、高功率和長循環壽命等特點。目前,貝特瑞的硅碳負極材料已經突破至第三代產品,比容量從第一代的650mAh/g提升至第三代的1,500mAh/g,且正在開發更高容量的第四代硅碳負極材料產品。

責任編輯:xj

原文標題:硅納米材料--助力鋰電池硅碳負極產業化

文章出處:【微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

-

鋰電池

+關注

關注

260文章

8374瀏覽量

175048 -

納米

+關注

關注

2文章

707瀏覽量

38052 -

硅碳負極

+關注

關注

0文章

10瀏覽量

5708

原文標題:硅納米材料--助力鋰電池硅碳負極產業化

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

零碳產業集群崛起:電碳表如何催化綠色技術產業化?

格科GC7272榮獲第八屆“IC創新獎”成果產業化獎

東風汽車一體化壓鑄產業化項目進入沖刺階段

Sang-Young Lee院士Nat. Commun.:硅負極失效與隔膜有關

硅碳負極生產的工藝流程

紫光同芯亮相SAECCE 2024汽車芯片關鍵技術及產業化應用論壇

浦項集團硅負極材料工廠竣工

廣州市積極推進新型儲能產業 儲能產業到2025年力爭達600億元以上

山東海辰長時儲能一體化零碳產業園項目開工

固態電池產業化加速,企業積極布局市場

天合光能陳奕峰分析光伏技術產業化走勢

積極推進硅碳負極的產業化

積極推進硅碳負極的產業化

評論