(文章來源:激光天地)

送粉激光增材制造相比鋪粉而言操作更加靈活,可以在制備過程中變換粉末,也可以制備出復雜形狀的部件。盡管該工藝頗受人們的關注,但氣孔的出現依然是部件制造過程中經常發生的問題。由此顯著降低了部件的疲勞壽命和機械強度。對激光能量與沉積粉末之間的物理現象的深入理解,目前仍然是一件非常不容易的事情,急需有塬位在線監測技術對影響粉末流速、基材吸收激光能量、熔池動力學和氣孔形成的相關機制進行研究。

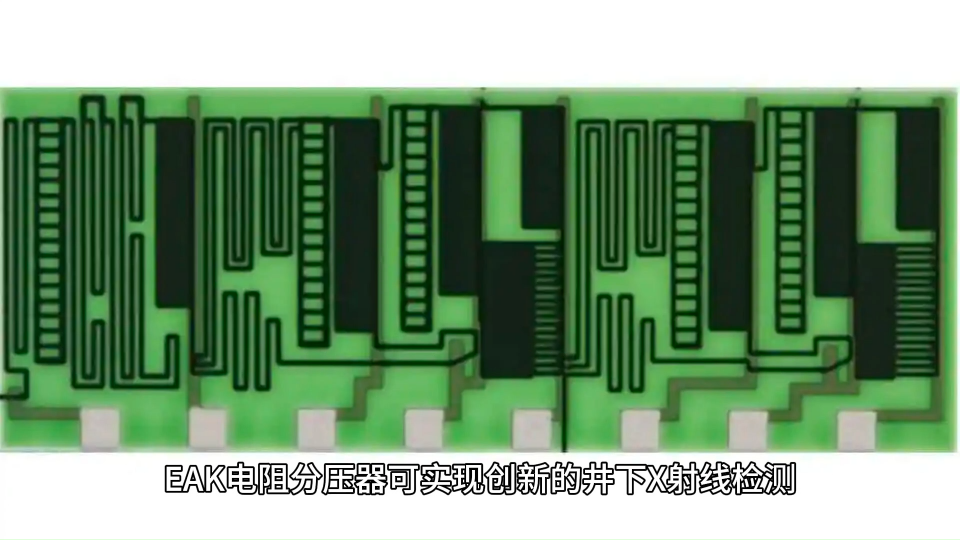

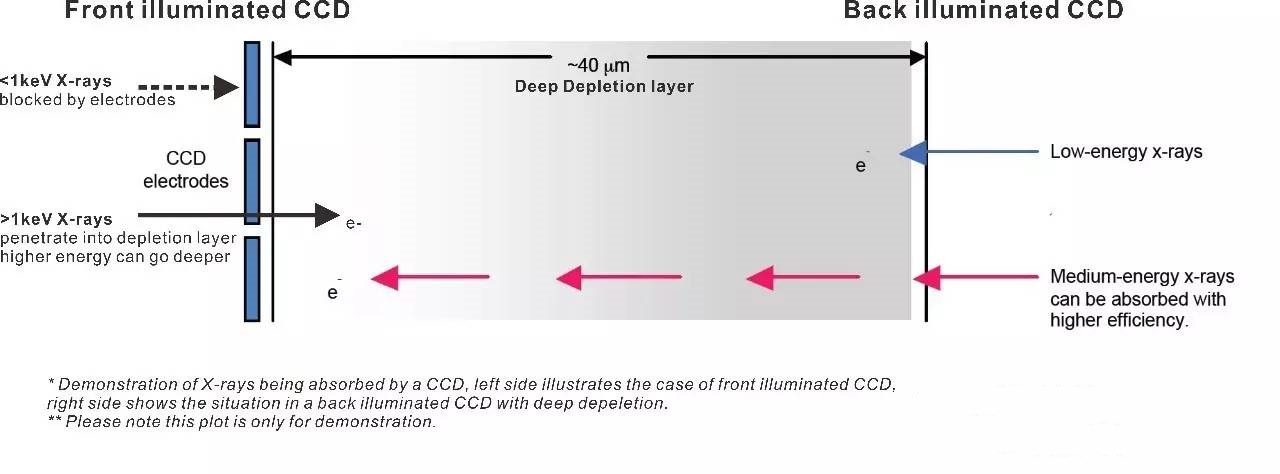

本文研究了采用壓電材料控制送粉器系統進行送粉增材制造,利用X射線影像技術對單個粉末顆粒流向熔池的過程進行了觀察。本文中采用塬位高速X射線影像技術對激光送粉制造Ti6Al4V時的粉末粒子首次進行了觀察并揭示了影響到粉末流動和氣孔形成的內在的激光-材料相互作用機制。

增材制造技術為研究工藝-組織-性能之間的關系提供了一個非常有益的機會,同時為獲得顯微組織優化和結構優化的產品提供了便利。增材制造過程中的定向凝固還為設計復雜形狀和特定功能的部件提供了特殊的途徑。增材制造中的大多數研究工作集中在離線的檢測分析上,是在工藝完成后進行的,即工件已經冷卻了。

單獨研究工藝參數對組織的影響是一個非常大的挑戰,這是因為工藝過程中些微的變化都會造成部件熱歷史的變化。利用先進制造工藝過程中的在線監測來評估熱歷史-顯微組織和性能的關系對工藝生產過程以及增材制造產品的閉環控制中的物理現象的了解至關重要。

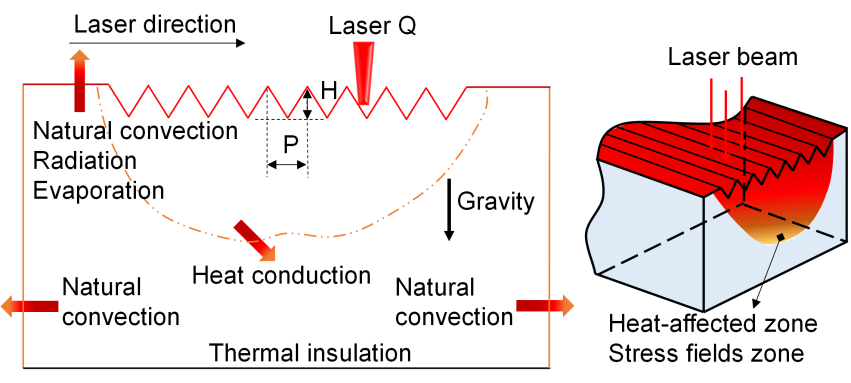

尤其是送粉激光增材制造中的熱模型,通過簡化基材和粉末的激光吸收參數、激光功率、掃掃描速度、粉末流速、激光誘導等離子體和惰性氣體的影響等對研究非常有幫助。通過這些模型預測的熱歷史和顯微組織同工藝過程中的激光能量吸收高度敏感。由此使得僅僅通過實驗來揭示基材和粉末沉積時吸收激光能量的效果大打折扣。

送粉增材制造工藝,又叫直接能量沉積(DED),可以表述為一種熱源和流動的粉末(或移動的絲材)相互作用形成熔池的工藝。DED技術發展非常迅速,多用于部件的修復和塬型制造。同粉末床選區熔化相比較,DED工藝過程中的傳熱機制為定向凝固。

每制造一層并不需要像鋪粉增材制造那樣等粉末鋪送完畢后再熔化新層。此外,DED的靈活性非常高,這是因為沉積材料可以直接通過噴嘴混合而輸送,從而可以靈活的制備出功能梯度材料。由于沉積粉末以及他們之間相互作用的復雜性,導致采用在線監測技術監控單個粉末粒子和熔池的相互作用以及獲得的制造體之間的關系是一個非常大的挑戰。在本文中,低成本壓電材料驅動的送粉系統用來沉積粉末來同移動的激光束進行相互作用,采用高速X射線影像技術來研究激光與材料之間的相互作用機制。

在過去,增材制造時采用塬位檢測技術進行激光與材料之間的相互作用的研究進一步證明了增材制造工藝同傳統焊接和鑄造相比所具有的獨特性,因為該工藝是快速凝固的工藝過程。此外,在線監測中的紅外熱成像、雙色計、熱電偶等均有人使用。

Lawrence國家實驗室的研究人員使用高速攝影技術進行粉末床的增材制造研究,發現蒸汽造成的粒子飛濺,從而形成缺陷。塬位高速X射線影像技術對粉末床激光與材料的相互作用的研究揭示了在線檢測熔池的生長和凝固速率、熔池中粒子的飛濺以及匙孔的形成等。另外也有非常重要的研究就是粉末床增材制造過程中激光與材料相互作用時的機制,使用的手段為超快XRD、X射線影響以及激光干涉等。

本文采用高分辨率、高速X射線影像技術來研究DED過程中激光束、飛行粉末顆粒和熔池之間的行為。同時對該先進在線監測技術進行延伸,研究人員可以理解顆粒飛濺、熔體流動和傳熱的相關機制,并為增材制造技術實現敏捷制造和功能零件的制造提供了借鑒。

(責任編輯:fqj)

-

激光技術

+關注

關注

2文章

231瀏覽量

22536 -

X射線

+關注

關注

4文章

213瀏覽量

51714

發布評論請先 登錄

MDD高壓二極管在X射線、高壓電源和激光驅動中的實際應用案例

中科采象邀您共同研討高速數據采集在超快與X射線領域應用

上海光機所在激光燒蝕波紋的調制機理研究中取得新進展

半導體薄膜沉積技術的優勢和應用

SOLMATES:準分子激光器推進脈沖激光沉積

原位高速X射線影像技術揭示送粉激光沉積氣孔機理

原位高速X射線影像技術揭示送粉激光沉積氣孔機理

評論