電機異音是質量問題會給產品形象帶來負面影響,在生產過程中就檢測出這些異音非常必要。目前這些工作都是人工完成,電機廠商期待能夠替代人工質檢的“智能”自動化裝置,NI與無錫雪浪數制科技有限公司(簡稱雪浪數制)聯手將這一需求變為現實。

行業5大痛點

電機異音檢測行業不得不說的“痛”,今天就來逐個盤點下。

?痛點1:人工產品檢驗

聽不到-故障噪音容易被環境噪音淹沒;

聽不清-故障噪音幅值不大,時有時無;

聽不準-原始故障噪音特征不明顯,難區分;

聽不穩-人力的水平及經驗參差不齊,有人能聽有人聽不到;

?痛點2:電機產線質檢評價標準較主觀、未量化,不利于統一和推廣

?痛點3:環境噪音對數據干擾大、信噪比低(麥克風采集需要較安靜環境)

?痛點4:啟動器產生的噪音影響電機的數據采集

?痛點5:垃圾音的電機易漏檢

電機“智”檢

電機“智”檢——模塊化數據采集系統配AI

某電機廠商遇到了前面提到的人工檢驗效率低及異音檢測不準的問題,為幫助該廠商提高整體研發水平。數據采集行業領先廠商NI及AI(人工智能)算法領先廠商雪浪數制創新性地提出了一套切實可行的技術路線。

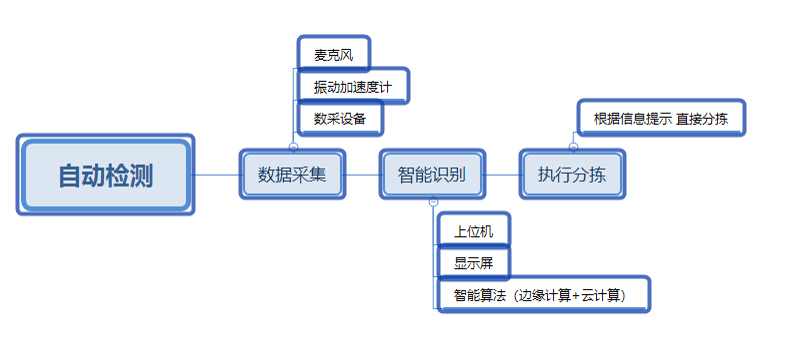

技術路線

機構設計隔離背景噪音→ 穩定可靠數據采集配合電氣/機械控制→ 人工智能算法識別異音→ 分揀標記

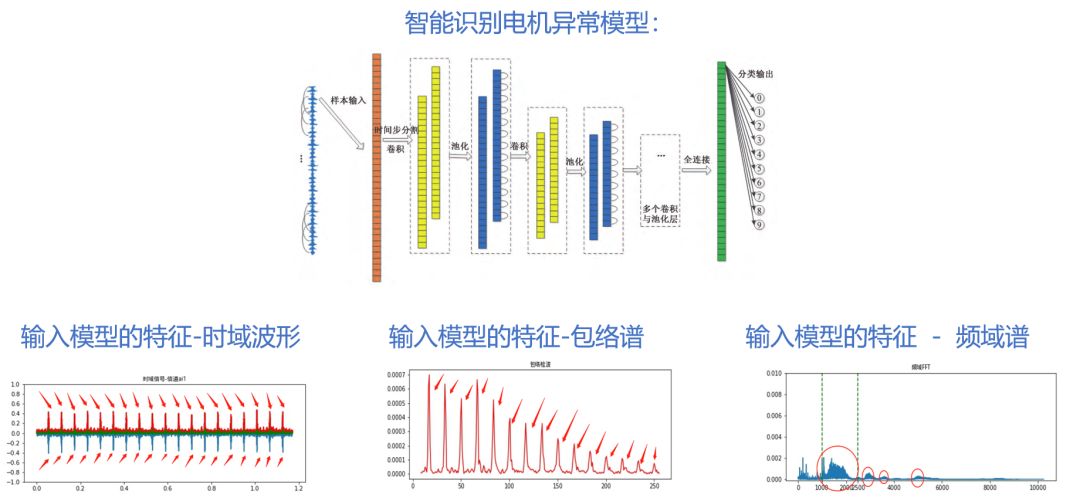

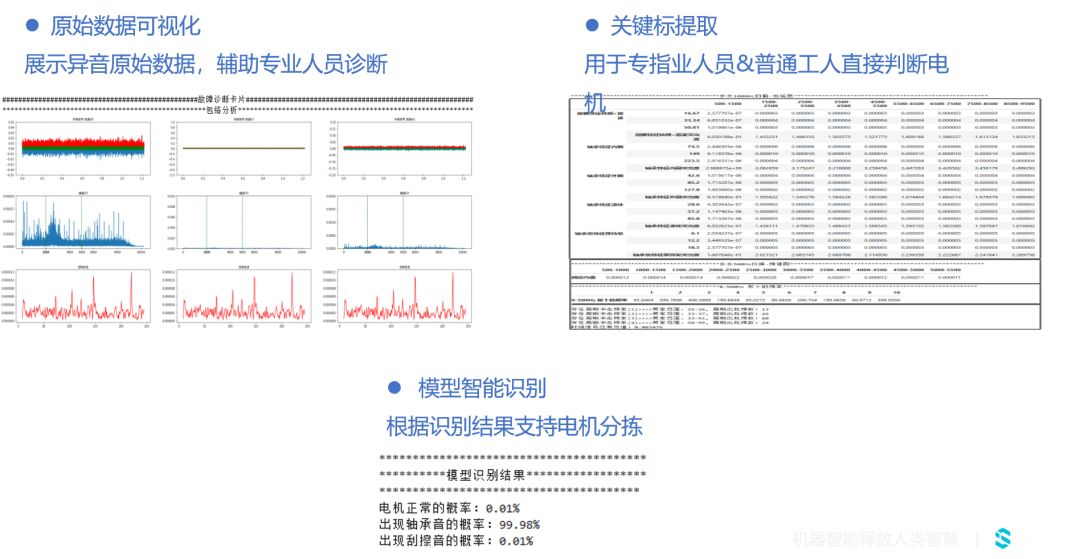

在這個案例中,受測電機被分為了四類:一類是正常、軸承音(異常電機)、刮擦音(異常電機)、垃圾音(異常電機),然后對這些電機進行兩輪測試,比較兩輪測試數據是否對應。

在檢測過程中,通過NI的1槽以太網CompactDAQ機箱cDAQ-9181和3通道C系列動態信號采集模塊NI9232采集產線被測對象上的多路傳感器信號,然后用雪浪研制的AI算法自動完成異音判別。

據了解,在電機生產線上普遍采用人工聽音的方法分辨良、次品,不僅成本高,而且重復、單調的聽音工作極易引起人員疲勞,容易出現誤判,若個別不良品混入整批成品中,會給工廠帶來嚴重經濟損失,甚至嚴重影響產品聲譽。所以需要采用AI對異常電機進行識別,實現電機異音檢測自動化,解決人工檢測無法準確、可靠識別異音的痛點,助力精益制造、智能制造的升級。

本案例的最終解決方案如下:

左右滑動查看更多

NI模塊化的數據采集系統,正是電機異音檢測的首選

在本案例中,系統會產生大量的數據,通過NI模塊化的采集系統,能夠更加快捷地對傳感器信號進行采集。

NI承擔了數據采集的重任

本系統用到的NI產品:cDAQ-9181與NI-9232

在新一輪科技革命和產業變革的浪潮下,電機的用途將更加廣泛。而模塊化的數據檢測配合AI,將幫助電機廠商提高產線自動化測試的效率,提高良品率,降低產線人力成本等。

關于無錫雪浪數制科技有限公司

無錫雪浪數制科技有限公司致力于建設國家級工業互聯網平臺、打造自主可控的工業數據操作系統。通過實現對工業人、機、料、法、環全體系數據的全面采集、處理、存儲、打通,提供以真實需求場景為導向的大數據與人工智能技術產品,從解決工業實際應用問題、發揮數據智能實際應用價值的角度,幫助工業領域客戶在“供”、“研”、“產”、“銷”鏈路上實現數字化的全面快速轉型,從產品、產線到產業鏈全方位的升級。于此同時,為開發者提供友好、方便的開放開發平臺,不斷開發出多樣化、新型國產工業軟件。核心團隊來自阿里云、百度、微軟、ABB、西門子等國內外頂尖互聯網及自動化公司,擁有云計算及大數據、機器學習平臺等一批自主研發的核心技術及產品,在通用云計算、大數據、人工智能、裝備及自動化等技術領域處于世界領先水平。平臺創始人王峰為前阿里云ET工業大腦負責人,中國工程院院士、浙江大學機械工程學院院長楊華勇擔任平臺首席科學家,阿里巴巴技術委員會主席王堅博士擔任平臺戰略指導顧問。

-

電機

+關注

關注

143文章

9294瀏覽量

149354 -

AI

+關注

關注

88文章

35065瀏覽量

279306

原文標題:NI數據采集系統插上AI的翅膀,直擊電機產線質檢5大痛點

文章出處:【微信號:nipush,微信公眾號:nipush】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

數據采集在AI行業的應用分析

多通道數據采集和信號生成的模塊化儀器如何重構飛機電子可靠性測試體系?

電機“智”檢——模塊化數據采集系統配AI

電機“智”檢——模塊化數據采集系統配AI

評論