1

客戶釋放靜電線路圖形設計及要求

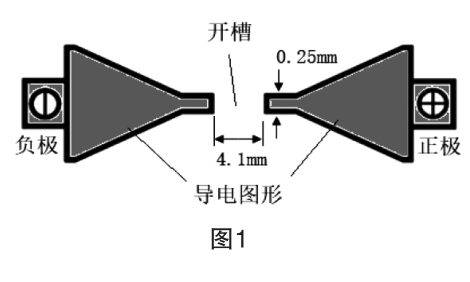

目前電子行業,趨向輕﹑薄﹑小﹑高精密化發展,在有限的PCB區域上裝載各種不同電子元件。由于環境的影響,不可避免的會產生靜電。過多的靜電會影響產品的使用,導致精度變差,甚至危及設備和人身安全,所以在很多PCB上需設計靜電釋放圖形,轉移中和多余的電荷,釋放靜電的圖形(如圖1)。

圖1模塊做成銳角相向的兩三角形,銳角凸起線路寬為0.25 mm,利用尖端空氣放電原理進行放電,放電兩極與槽壁相切。兩放電正負極的中間用銑刀開槽,槽寬為(4.1±0.1)mm。

2

問題分析

(1)客戶設計的原始圖形以及成型的圖形(用銑刀銑空基板,形成內槽,行成正負電極之間放電的空氣通道(如圖2)。

(2)原始量產品的制作流程

開料→內層圖轉→AOI→棕化→壓板→打靶→銑毛邊→鉆孔→化銅→板電→外層圖轉→蝕刻→AOI→阻焊→文字→成型→電測→終檢

(3)量產不良品寫真

釋放靜電的圖形線路精度要求高,外觀要求嚴格,在生產工藝流程上難于管控。發現有不良品很長的金屬毛刺,有的甚至達到1 mm。毛刺導致電極之間的距離不能滿足(4.1±0.1)mm,從而造成放電失效。不良PCB產生問題是在成型工序的銑切加工流程(圖3)。

(4)客戶設計的圖形,電極之間是用線連接起來的,分析認為客戶設計的圖形很不合理。銑板切割后,在銑刀慣性力的作用下會帶起未切斷的金屬線,因而形成了較長的毛刺,需要優化放電模塊的圖形設計來改善切割后的毛刺。

3

改善措施試驗

(1)工程設計時將中間的線路連接線取消,電極之間的距離做成不相等的幾組圖形,依次設計為4.1 mm至3.90 mm,每隔0.05 mm為一種(如圖4)。

(2)銑內槽的位置位置恒定寬度為4.1 mm(如圖5)。

開料→內層前處理→內層涂布→曝光→顯影→蝕刻→退膜→棕化→壓板→打靶→銑毛邊→鉆孔→化銅→板電→外層圖轉→蝕刻→銑床

4

試驗結論及討論

(1)修改后的底片經過測試,發現尖端間距在3.90 mm、3.85 mm、3.80 mm時相對應的毛刺較小。

(2)高于3.90 mm時,有露出基材的情形;低于3.80 mm時,毛刺明顯增多,銅絲增長。

(3)量產板采用3.85 mm設計,經過客戶確認,放電穩定,可批量生產。

(4)成型的精度需加以管理,孔邊距盡量按照±0.075 mm管控。過程中對兩個端點的露銅情況,用10倍放大鏡進行監測。多層板通過連導通孔接放電層網絡,可以將外層放電模塊移到內層,使其更簡便,達到滿足客戶性能外觀的要求。

(5)對于有放電設計的電路板制作上,通過更改設計尖端間距在3.8~3.90 mm,可以改善毛刺。即能滿足電路板放電性能要求,又能滿足客戶對產品外觀要求。與客戶不斷溝通,了解客戶設計需求,結合PCB流程,通過設計改進能更好的優化制程。

-

pcb

+關注

關注

4352文章

23417瀏覽量

406719 -

電路板

+關注

關注

140文章

5089瀏覽量

101504 -

電子元件

+關注

關注

94文章

1423瀏覽量

57608

原文標題:昆山華興:印制電路板靜電放電模塊機加工改進

文章出處:【微信號:ruziniubbs,微信公眾號:PCB行業工程師技術交流】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

實用電氣控制線路圖冊

客戶釋放靜電線路圖形設計及要求

客戶釋放靜電線路圖形設計及要求

評論