哈爾濱工業(yè)大學(xué)(以下簡(jiǎn)稱(chēng)“哈工大”)苑世劍教授團(tuán)隊(duì)提出的雙向可控加壓流體高壓成形新技術(shù)攻克了火箭燃料貯箱箱底成形中起皺和開(kāi)裂缺陷并存的國(guó)際性難題,突破國(guó)外技術(shù)封鎖,在國(guó)際上首次直接成形出運(yùn)載火箭直徑3m級(jí)燃料貯箱薄壁整體箱底,成功摘下火箭上的“皇冠”。

超大型板材流體高壓成形機(jī)及整體箱底

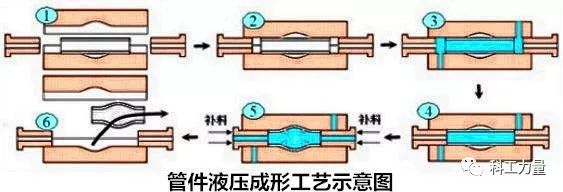

流體高壓成型技術(shù),也稱(chēng)高壓流體成型技術(shù)或內(nèi)高壓成型技術(shù),其原理是將坯料(一般為管材或者板材)裝夾在中空模具里,利用高壓液體(水溶液或者油液)作為成型介質(zhì),對(duì)坯料施加超高壓,同時(shí)在坯料的適當(dāng)部位施加其他作用力,使得坯料產(chǎn)生塑性變形,并在多種外力作用下與模具緊密貼合,最終形成中空的整體結(jié)構(gòu)零部件。流體高壓成型的過(guò)程大致如下圖所示。

相比于其他成型技術(shù),流體高壓成型技術(shù)具有突出優(yōu)勢(shì)。該技術(shù)能大幅提高材料利用率,顯著降低成品零部件的重量,并提高成品零部件的質(zhì)量,還能縮短生產(chǎn)周期。流體高壓成型技術(shù)通常只需要一套模具,只用一道工序就可以從坯料制造出成品。

而制造中空零部件的常規(guī)工藝——薄板沖壓/折彎+焊接則需要至少三道工序,因此需要開(kāi)發(fā)或者購(gòu)置多套工裝和設(shè)備。

同樣由于流體高壓成型技術(shù)的工序基本上只有一道,工藝廢料可因此大幅減少,節(jié)約了材料。

還是因?yàn)榱黧w高壓成型技術(shù)一次成型的特點(diǎn),復(fù)雜形狀中空零部件在制造過(guò)程中的積累誤差得以大幅減小,從而使得成品零部件的精度得到了提高;而且流體高壓成型技術(shù)屬于冷加工工藝,通過(guò)坯料變形過(guò)程中的加工硬化可大大提高成品零部件的強(qiáng)度。此外,由于少了傳統(tǒng)工藝的多道工序,生產(chǎn)工時(shí)也可得以明顯壓縮。

而流體高壓成型技術(shù)的缺點(diǎn)則是成型介質(zhì)的壓力很高,因此需要很大噸位的合模壓力機(jī)(一般大于10MN),并且相關(guān)設(shè)備的開(kāi)發(fā)技術(shù)難度較大,在設(shè)備方面的投入較高,且成品零部件的形狀厚度和強(qiáng)度等指標(biāo)與加載路徑密切相關(guān),前期試制階段需要投入的成本也較高。

從1999年開(kāi)始,哈工大流體高壓成型技術(shù)研究所就在苑世劍教授的帶領(lǐng)下開(kāi)始了針對(duì)流體高壓成型基礎(chǔ)理論、工藝、模具與核心設(shè)備的系統(tǒng)性研究工作,自主掌握了該領(lǐng)域的核心和關(guān)鍵技術(shù),在不到20年的時(shí)間內(nèi)先后研制出的系列化的流體高壓成型設(shè)備,其中管材成型設(shè)備的成型力為3.15MN到10MN,工作臺(tái)尺寸為2000mm×1200mm到3500mm×2000mm,最高充液壓力均為25MPa,高壓介質(zhì)體積均為2L;而板材成型設(shè)備的成型力為13MN到50MN,工作臺(tái)尺寸為2000mm×1800mm到3500mm×3000mm,最高充液壓力均為100MPa,高壓介質(zhì)體積為100L到500L不等。

這些設(shè)備已經(jīng)實(shí)現(xiàn)在汽車(chē)、軌道車(chē)輛、核電、船舶、航空航天和透平式動(dòng)力機(jī)械等領(lǐng)域的大批量應(yīng)用,適用材料則已經(jīng)從傳統(tǒng)的鋁合金和不銹鋼擴(kuò)展到了鈦合金和高溫合金等,一大批采用流體高壓成型技術(shù)制造的核心關(guān)鍵零部件也已經(jīng)服務(wù)于我國(guó)多個(gè)領(lǐng)域的多個(gè)重點(diǎn)型號(hào),有力的提升了我國(guó)的裝備制造水平。

此次哈工大試制的火箭燃料貯箱箱底被稱(chēng)為火箭制造領(lǐng)域的“皇冠”,由于受力環(huán)境極其復(fù)雜,這個(gè)零部件的可靠性與整個(gè)火箭結(jié)構(gòu)的可靠性都密切相關(guān),是整個(gè)火箭的核心零部件之一。NASA和ESA在制造燃料貯箱整體箱底的時(shí)候都采用對(duì)厚板(50mm以上)先熱旋壓再數(shù)控銑的工藝路線(xiàn),這一路線(xiàn)工藝復(fù)雜,成本高昂,制造周期長(zhǎng)達(dá)半年左右,且數(shù)控銑工序會(huì)切掉約90%的材料,浪費(fèi)十分嚴(yán)重。

而且更大的問(wèn)題是,歐美的大型熱旋壓設(shè)備長(zhǎng)期以來(lái)都對(duì)我國(guó)實(shí)行嚴(yán)格的禁運(yùn),因此我國(guó)現(xiàn)役火箭大都采用結(jié)構(gòu)笨重、精度差、廢品率高且可靠性低的分塊成型焊接燃料貯箱箱底。

苑世劍教授的團(tuán)隊(duì)針對(duì)此種情況,提出了“雙向可控加壓流體成型”這一顛覆性創(chuàng)新的技術(shù)路線(xiàn),用多路增壓器并聯(lián)控制的液壓系統(tǒng)攻克了大體積液體介質(zhì)的增壓與坯料局部液壓載荷和成型力的精準(zhǔn)調(diào)控問(wèn)題,成功的避免了深腔曲面零部件破裂和起皺的“老大難”問(wèn)題,突破了傳統(tǒng)流體高壓成型技術(shù)的尺寸極限,在全球第一次實(shí)現(xiàn)了火箭燃料貯箱整體式薄壁箱底的流體高壓成型,徹底打破了歐美在該領(lǐng)域的技術(shù)封鎖和壟斷,而且生產(chǎn)成本降低了一半,生產(chǎn)周期更是降低了三分之二。

而為此配套研制的超大尺寸板材流體高壓成型設(shè)備則是當(dāng)之無(wú)愧的世界第一,其成型力高達(dá)150MN,是此前全球最大該類(lèi)設(shè)備的1.5倍;高壓液體介質(zhì)體積高達(dá)5000L,是后者的10倍之多。這標(biāo)志著我國(guó)在流體高壓成型技術(shù)領(lǐng)域無(wú)論是基礎(chǔ)研究還是技術(shù)能力都已經(jīng)達(dá)到了國(guó)際先進(jìn)水平,在板材成型方面已經(jīng)達(dá)到了國(guó)際領(lǐng)先水平。

實(shí)現(xiàn)流體高壓成型技術(shù)的顛覆性創(chuàng)新,是我國(guó)在制造業(yè)基礎(chǔ)技術(shù)和基礎(chǔ)工藝方面自主創(chuàng)新的重大勝利,是我國(guó)在高端制造領(lǐng)域趕超世界先進(jìn)水平進(jìn)程的一個(gè)縮影。這些新成果也必將更多的推動(dòng)我國(guó)航空航天、核電、船舶甚至透平式動(dòng)力機(jī)械等高端裝備制造領(lǐng)域的工藝進(jìn)步,最終推動(dòng)我國(guó)整個(gè)經(jīng)濟(jì)結(jié)構(gòu)的轉(zhuǎn)型升級(jí)和高質(zhì)量發(fā)展,提升我國(guó)的綜合實(shí)力,為全面實(shí)現(xiàn)社會(huì)主義現(xiàn)代化添磚加瓦,為廣大人民群眾的美好生活保駕護(hù)航。

-

汽車(chē)電子

+關(guān)注

關(guān)注

3037文章

8343瀏覽量

170132 -

航空航天

+關(guān)注

關(guān)注

1文章

424瀏覽量

25120

原文標(biāo)題:流體高壓成型技術(shù)摘下火箭制造的“皇冠”

文章出處:【微信號(hào):guanchacaijing,微信公眾號(hào):科工力量】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

國(guó)產(chǎn)流體仿真一體機(jī):VirtualFlow智算終端,軟硬協(xié)同的工業(yè)仿真

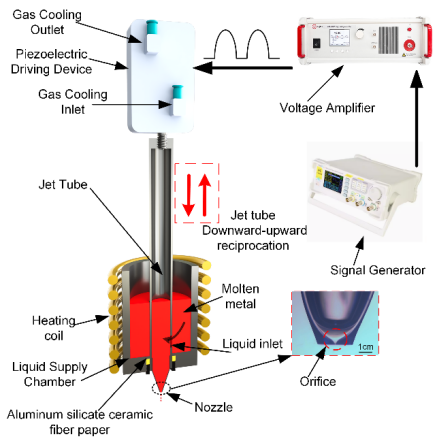

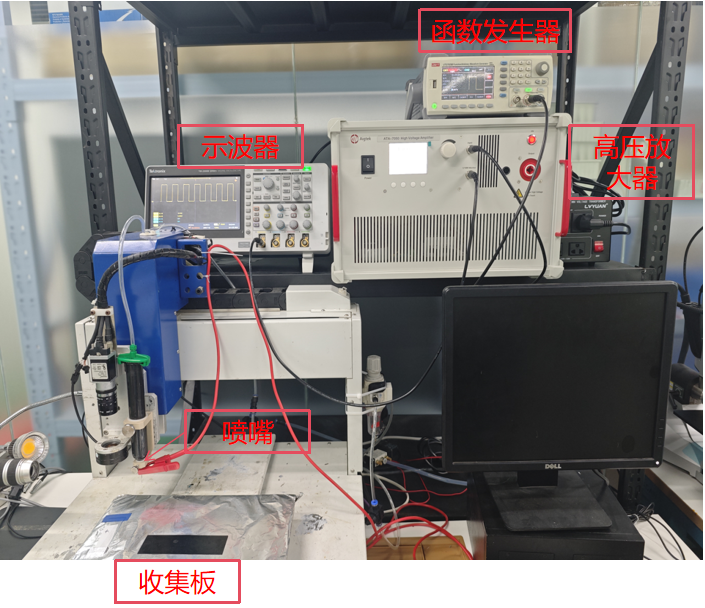

安泰高壓放大器在超聲輔助增材制造中的應(yīng)用研究

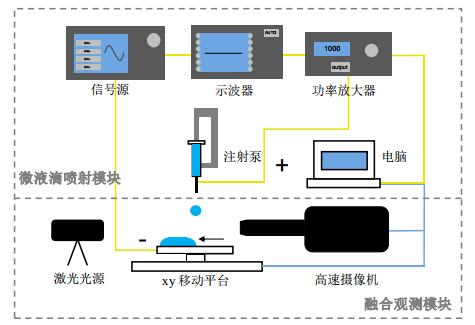

高壓放大器在EHD電流體打印系統(tǒng)中的應(yīng)用研究

焊接技術(shù)在汽車(chē)電子制造領(lǐng)域的應(yīng)用

熱成型鋼點(diǎn)焊技術(shù)的應(yīng)用與優(yōu)勢(shì)

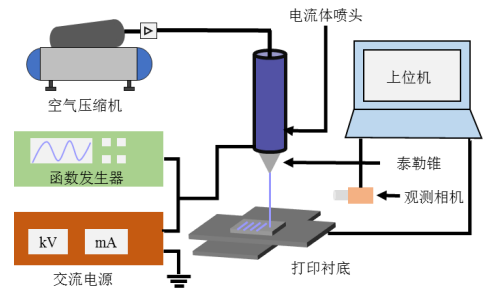

安泰高壓放大器在壓電-電流體噴頭研究中的應(yīng)用

? SLA立體光固化成型:一項(xiàng)實(shí)現(xiàn)3D打印領(lǐng)域高精度數(shù)字模型實(shí)體化的先鋒技術(shù)

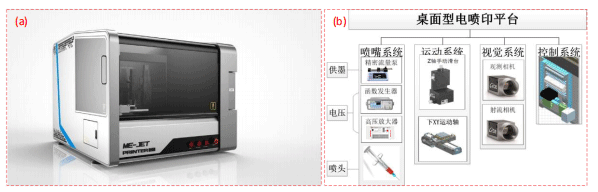

高壓放大器在微結(jié)構(gòu)電流體噴射打印平臺(tái)研究中的應(yīng)用

直流高壓電源技術(shù)發(fā)展淺析

意法半導(dǎo)體高壓功率MOSFET研討會(huì)即將來(lái)襲

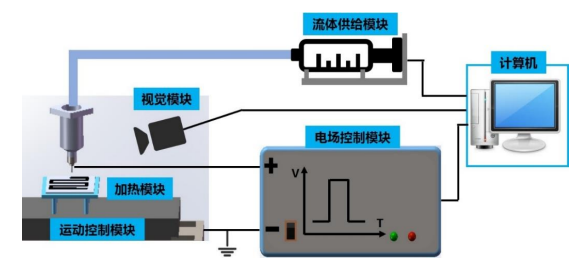

安泰高壓放大器在柔性襯底的電流體噴印實(shí)驗(yàn)研究中的應(yīng)用

我國(guó)首次突破溝槽型碳化硅MOSFET芯片制造技術(shù):開(kāi)啟半導(dǎo)體產(chǎn)業(yè)新篇章

SOLIDWORKS注塑成型仿真解決方案

ATA-7025高壓放大器的參數(shù)特點(diǎn)與應(yīng)用領(lǐng)域有哪些

流體高壓成型技術(shù)的特點(diǎn)及在高端制造領(lǐng)域的應(yīng)用

流體高壓成型技術(shù)的特點(diǎn)及在高端制造領(lǐng)域的應(yīng)用

評(píng)論