1 引言

以往深溝球面內(nèi)外套精磨床是采用繼電器進行控制的,控制部分體積龐大,響應(yīng)時間長,且可靠性不高,經(jīng)常出現(xiàn)故障,磨床磨削工件的功能單一,有的磨床只能進粗磨,有的磨床只能進行精磨。完成一個成品工件加工,先在粗磨磨床進行粗磨,然后再將其送到精磨磨機進行精磨。基于這種情況,我們采用可編程序控制器對其控制電路進行了技術(shù)改造,將兩臺磨床的功能集中到一臺磨床上實現(xiàn),即粗磨、精磨一次完成。這樣不僅可以減小控制部分體積、增強系統(tǒng)的可靠性,而且提高了系統(tǒng)的利用率,降低了成本,在實際應(yīng)用中取得了很好的效果,對于工業(yè)企業(yè)實現(xiàn)相關(guān)機床的改造具有較高的應(yīng)用與參考價值。

2 PLC的基本概念

早期的可編程控制器稱作可編程邏輯控制器(Programmable Logic Controller,PLC),它主要用來代替繼電器實現(xiàn)邏輯控制。隨著技術(shù)的發(fā)展,這種采用微型計算機技術(shù)的工業(yè)控制裝置的功能已經(jīng)大大超過了邏輯控制的范圍,因此,今天這種裝置稱作可編程控制器,簡稱PC。但是為了避免與個人計算機(Personal Computer)的簡稱混淆,所以將可編程序控制器簡稱PLC,plc自1966年美國數(shù)據(jù)設(shè)備公司(DEC)研制出現(xiàn),現(xiàn)行美國,日本,德國的可編程序控制器質(zhì)量優(yōu)良,功能強大。

3 PLC的工作原理

當(dāng)PLC投入運行后,其工作過程一般分為三個階段,即輸入采樣、用戶程序執(zhí)行和輸出刷新三個階段。完成上述三個階段稱作一個掃描周期。在整個運行期間,PLC的CPU以一定的掃描速度重復(fù)執(zhí)行上述三個階段。

1 輸入采樣階段 在輸入采樣階段,PLC以掃描方式依次地讀入所有輸入狀態(tài)和數(shù)據(jù),并將它們存入I/O映象區(qū)中的相應(yīng)得單元內(nèi)。輸入采樣結(jié)束后,轉(zhuǎn)入用戶程序執(zhí)行和輸出刷新階段。在這兩個階段中,即使輸入狀態(tài)和數(shù)據(jù)發(fā)生變化,I/O映象區(qū)中的相應(yīng)單元的狀態(tài)和數(shù)據(jù)也不會改變。因此,如果輸入是脈沖信號,則該脈沖信號的寬度必須大于一個掃描周期,才能保證在任何情況下,該輸入均能被讀入。

2 用戶程序執(zhí)行階段

在用戶程序執(zhí)行階段,PLC總是按由上而下的順序依次地掃描用戶程序(梯形圖)。在掃描每一條梯形圖時,又總是先掃描梯形圖左邊的由各觸點構(gòu)成的控制線路,并按先左后右、先上后下的順序?qū)τ捎|點構(gòu)成的控制線路進行邏輯運算,然后根據(jù)邏輯運算的結(jié)果,刷新該邏輯線圈在系統(tǒng)RAM存儲區(qū)中對應(yīng)位的狀態(tài);或者刷新該輸出線圈在I/O映象區(qū)中對應(yīng)位的狀態(tài);或者確定是否要執(zhí)行該梯形圖所規(guī)定的特殊功能指令。即,在用戶程序執(zhí)行過程中,只有輸入點在I/O映象區(qū)內(nèi)的狀態(tài)和數(shù)據(jù)不會發(fā)生變化,而其他輸出點和軟設(shè)備在I/O映象區(qū)或系統(tǒng)RAM存儲區(qū)內(nèi)的狀態(tài)和數(shù)據(jù)都有可能發(fā)生變化,而且排在上面的梯形圖,其程序執(zhí)行結(jié)果會對排在下面的凡是用到這些線圈或數(shù)據(jù)的梯形圖起作用;相反,排在下面的梯形圖,其被刷新的邏輯線圈的狀態(tài)或數(shù)據(jù)只能到下一個掃描周期才能對排在其上面的程序起作用。

在程序執(zhí)行的過程中如果使用立即I/O指令則可以直接存取I/O點。即使用I/O指令的話,輸入過程影像寄存器的值不會被更新,程序直接從I/O模塊取值,輸出過程影像寄存器會被立即更新,這跟立即輸入有些區(qū)別。

3 輸出刷新階段

當(dāng)掃描用戶程序結(jié)束后,PLC就進入輸出刷新階段。在此期間,CPU按照I/O映象區(qū)內(nèi)對應(yīng)的狀態(tài)和數(shù)據(jù)刷新所有的輸出鎖存電路,再經(jīng)輸出電路驅(qū)動相應(yīng)的外設(shè)。這時,才是PLC的真正輸出。

2 控制系統(tǒng)的設(shè)計思想

根據(jù)工件加工工藝的要求,控制系統(tǒng)設(shè)定了手動、自動、粗磨精磨定時等方案。

1. 手動/自動轉(zhuǎn)換,當(dāng)轉(zhuǎn)換開關(guān)旋至手動狀態(tài)時,自動不起作用,系統(tǒng)通過操作面板上不同的手動控制按鈕來完成各道工序;類似的轉(zhuǎn)換開關(guān)旋至自動狀態(tài)時,按下啟動信號,PLC則按預(yù)先設(shè)計的符合工藝要求的程序運行。

2. 粗磨階段:油石的壓力較大,主軸低速運轉(zhuǎn);精磨階段:油石的壓力較小,主軸高速運轉(zhuǎn)。

3. 選用8421BCD碼數(shù)據(jù)撥盤對粗磨精磨定時進行控制,工件加工時間可根據(jù)工藝要求選擇不同的磨削時間,這樣無需再設(shè)計數(shù)碼輸入顯示電路,有效地節(jié)省了PLC的輸入點,簡化了硬件電路。

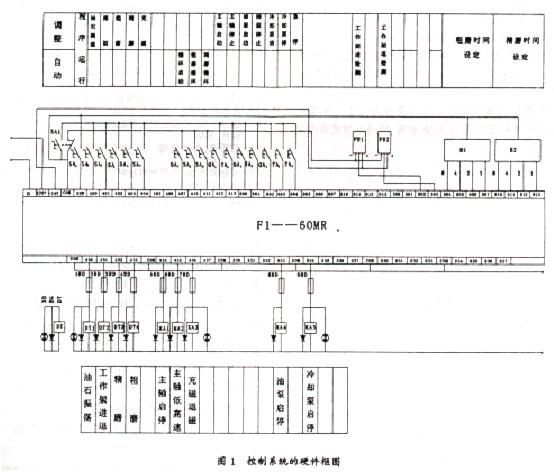

3 控制系統(tǒng)的硬件設(shè)計

控制系統(tǒng)采用日本三菱公司生產(chǎn)的F1-60MR可編程序控制器,其硬件框圖如圖1 。

由硬件框圖可知,系統(tǒng)可完成如下功能:

(1) 主軸低高速自動轉(zhuǎn)換。

(2) 工件架自動進退。

(3) 油石高低頻振蕩自動轉(zhuǎn)換。

(4) 粗磨、精磨任意選時。

(5) 工件充退磁。

4 控制系統(tǒng)的軟件設(shè)計

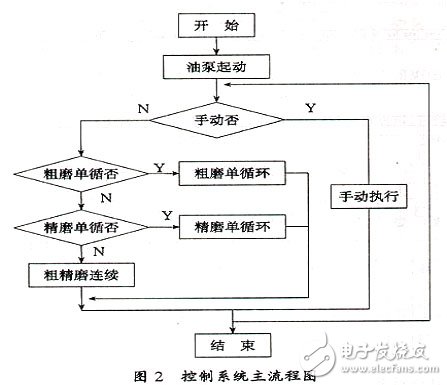

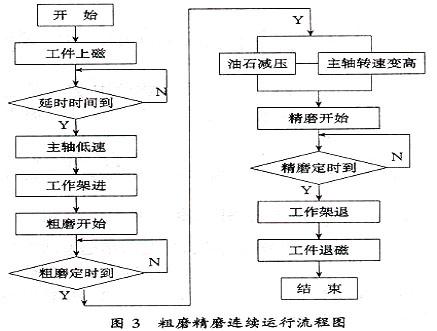

軟件結(jié)構(gòu)根據(jù)控制要求而設(shè)計,主要劃分為四大模塊:即手動模塊,粗磨單循環(huán)模塊,精磨單循環(huán)模塊,循環(huán)啟動(先粗磨后精磨)模塊,由于整個軟件結(jié)構(gòu)的路程圖較多,這里僅給出主程序流程圖見圖2和循環(huán)啟動流程圖見圖3 (手動、粗磨單循、精磨單循流程圖從略)。

5 結(jié)束語

通過對球面軸承外滾道超精機進行PLC控制技術(shù)改造,使得控制電路體積大大減小,消除了由中間繼電器和時間繼電器觸點接觸不良引起的系統(tǒng)故障。提高了生產(chǎn)效率,降低了工人的勞動強度,取得了顯著的經(jīng)濟效益。

-

控制器

+關(guān)注

關(guān)注

114文章

16979瀏覽量

182995 -

plc

+關(guān)注

關(guān)注

5031文章

13744瀏覽量

472282 -

可編程控制器

+關(guān)注

關(guān)注

6文章

539瀏覽量

39348

發(fā)布評論請先 登錄

基于三菱F1-60MR控制器的球面軸承外滾道超精機設(shè)計

基于三菱F1-60MR控制器的球面軸承外滾道超精機設(shè)計

評論