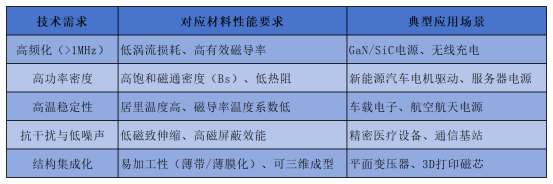

在現代電子技術蓬勃發展的進程中,高性能軟磁材料的需求呈爆發式增長。在軟磁材料這個大舞臺上,非晶軟磁材料和納米晶軟磁材料是相當耀眼的 “潛力股”,憑借著獨特的性能,在眾多前沿領域展現出極為廣闊的應用前景。

本文聚焦于鐵硅硼碳成分系列的非晶軟磁材料,展開全面而深入的探討,涵蓋其性能特點、粒度分布的影響機制以及納米晶化技術的關鍵要點,旨在為非晶軟磁材料和納米晶軟磁材料相關領域的研究與實際應用提供具有重要價值的參考依據。

天智合金總工程師趙放

(一)FeSiBc(鐵硅硼碳)非晶軟磁材料性能大揭秘

本研究選取了具有代表性的 200 目、500 目和 1000 目的鐵硅硼碳非晶軟磁材料作為研究對象,進行系統的對比分析。

目數是衡量粉末粒度大小的常用指標,目數越大,粉末粒度越細。隨著粉末粒度從 200 目減小到 1000 目,通過激光粒度分析可以發現,其 D10、D50、D90 等參數逐漸變細。

其中,D10 表示在樣品的累計粒度分布百分數達到 10% 時所對應的粒徑,D50 是累計粒度分布百分數達到 50% 時的粒徑,又稱中位徑,D90 則是累計粒度分布百分數達到 90% 時的粒徑。這些參數能夠直觀地反映出粉末粒度的分布情況。

與此同時,非晶軟磁材料的松裝密度(指非晶軟磁材料粉末在自然堆積狀態下單位體積的質量)和振實密度(非晶軟磁材料粉末在經過一定方式振實后的單位體積質量)呈現下降趨勢。當非晶軟磁材料粉末粒度減小,其表面積會顯著增大,粉末顆粒之間的摩擦力隨之增加,這就導致了粉末在堆積時更加松散,從而使松裝密度和振實密度降低,同時粉末的流動性也會變差,在實際應用中可能會影響非晶軟磁材料的加工性能。

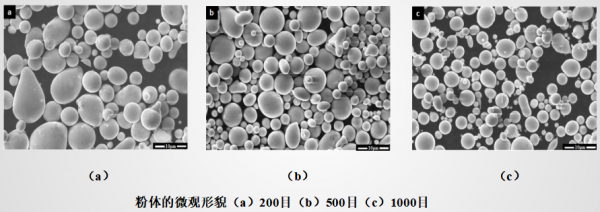

非晶軟磁材料粉末的微觀形貌

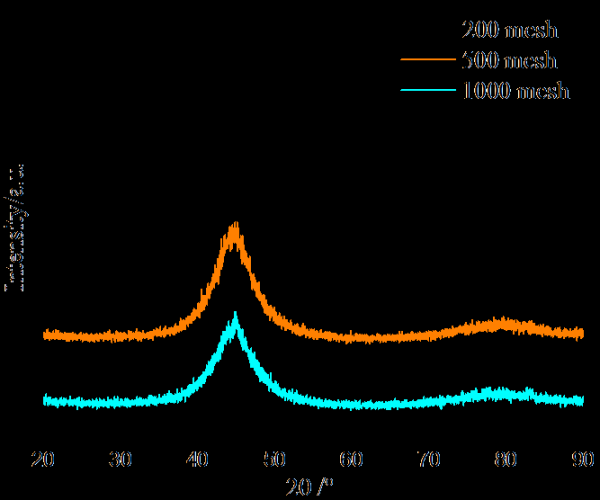

從形貌特征來看,不同粒度的非晶軟磁材料粉末在霧化過程中均能形成球形。通過儀器測量晶體結構量,結果顯示,不同粒度的非晶軟磁材料粉末在 XRD圖上均呈現出相似的典型非晶 “饅頭峰” 結構,這表明非晶軟磁材料內部原子排列無序、沒有規則。

然而,在 200 目粉末的 XRD 圖譜中,在 2θ≈45° 附近出現了微弱的晶化峰,這意味著該非晶軟磁材料粉末中存在少量的晶體結構,但總體上仍屬于非晶程度較高的狀態。

熱差分析是研究材料熱穩定性的重要手段。研究發現,非晶軟磁材料粉末的熱穩定性受粒度影響較小,其主要由非晶軟磁材料的成分決定。在鐵硅硼碳系列非晶軟磁材料粉末中,其熱穩定性表現較強。

要看熱穩定性就看晶體開始轉化的溫度與結束溫度之間的區間大小。這個區間越大,說明非晶軟磁材料在受熱過程中,非晶結構能夠保持相對穩定的溫度范圍越寬,即熱穩定性越好。

像本研究中的鐵硅硼碳系列非晶軟磁材料粉末,其晶體轉化溫度跨度基本達到了 191 - 195℃,這充分證明了該系列非晶軟磁材料粉末具有較強的熱穩定性。要是區間窄,非晶軟磁材料的非晶結構就容易 “叛變”,一受熱就不穩定,磁性能也會跟著下降。所以在設計非晶軟磁材料的時候,熱差分析圖就是重要參考,合理調整鐵、硅、硼這些元素的組合,就能讓非晶軟磁材料達到熱平衡穩定態。

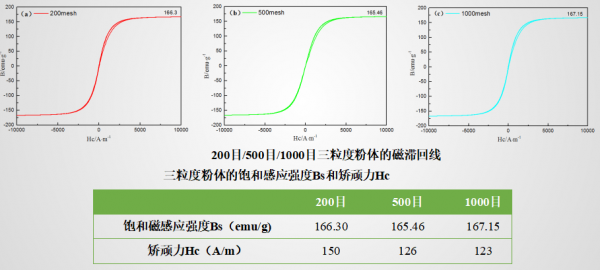

三粒度粉體磁性能研究

說到非晶軟磁材料磁性能,隨著粒度的變化,飽和磁感應強度 Bs 基本保持不變。這一現象表明,Bs 主要取決于粉末的成分,而非粒度因素,這一規律在其他磁性材料,如鐵硅、鐵硅鋁等體系中也同樣適用。

但矯頑力就不一樣了,隨著非晶軟磁材料粉末變細,矯頑力會略有下降。這是因為細粒度的粉末在磁化過程中,內部的磁疇更容易發生轉動和取向變化,從而降低了矯頑力。

將不同粒度的非晶軟磁材料粉末制成磁粉芯后,又有新發現。粉末越細,壓制時顆粒之間的摩擦力越大,壓力損失增加,磁粉芯的密度降低。而磁導率與粉末粒度之間存在著密切的關系,粉末越粗,磁粉芯的磁導率越高;粉末越細,磁導率越低。這是因為粗粒度粉末形成的磁粉芯內部,磁疇的排列更加有序,有利于磁場的傳導,從而提高了磁導率。

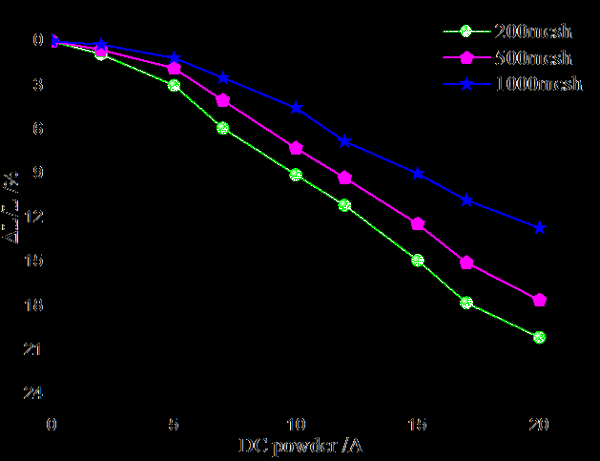

三粒度粉體直流偏置測試

在直流偏置特性方面,非晶軟磁材料和納米晶軟磁材料與其他軟磁粉末遵循相同的規律,即粉末粒度越細,其直流偏置特性(衰減性)越好,或者說磁飽和性越好。這意味著細粉在承受直流磁場作用時,能夠更好地保持其磁性性能,不易發生磁飽和現象。

此外,非晶軟磁材料粉末變細,材料的損耗也會降低,這對于提高非晶軟磁材料的能量利用效率具有重要意義。同時,研究還發現粒度越細,粉體氧含量越高。這是因為細粒度的粉末具有更大的比表面積,更容易與空氣中的氧氣發生反應,導致氧含量增加,而氧含量的變化可能會對材料的性能產生一定的影響。

(二)粒度分布:影響非晶軟磁材料粉體性能的“幕后推手”

研究人員通過激光粒度分析技術,對不同粒度分布(包括寬分布、窄分布、雙峰分布、單峰分布等)的非晶軟磁材料粉體進行了系統研究。

結果表明,非晶軟磁材料粉體在壓制后的密度變化幅度相對較小,但通過合理調配粒度分布,磁粉芯的密度會發生明顯改變。這是因為不同粒度的粉末在混合時,通過優化顆粒級配,可以使大球形顆粒周圍緊密地布滿小顆粒,從而提高了粉末的填充密度。

在磁性能方面,研究發現壓制密度與磁導率之間存在正相關關系,即壓制密度越好,磁導率越大。這充分證明了粒度分布是調配磁導率的一個極為重要的可變且可控因素。通過調整不同粒度粉末的比例,可以有效地優化磁粉芯的磁導率性能。

在研究衰減性和損耗時發現,非晶軟磁材料粉末粒度越細,衰減性越好,損耗越低。然而,需要注意的是,雖然一般情況下細粒度粉末的磁導率較低,但對于非晶軟磁材料而言,細粒度并不一定意味著低磁導率。在某些特定的粒度分布和材料體系下,細粒度的非晶粉末仍能保持較高的磁導率。

綜合各項研究結果得出,當 500 目粉體含量為 60wt%、1000 目粉體含量為 40wt% 時,配粉可獲得最佳綜合性能;在相同的粒度配比下,1000 目粉體對 200 目粉末的填充效果更好,在粒度分布圖中,1000 目粉末與 200 目粉體搭配形成的 “雙峰” 更加明顯,這種粒徑差異較大的兩粉體在合適的配比下能夠獲得更優異的性能 。

通過正交試驗的極差分析和主效應分析,確定了最佳配比,此時磁粉芯的各項性能達到較好水平,密度最高可達 5.40g/cm3,在 10A 外加電流下的電感衰減率為 7.12%,在 100kHz 條件下測得的有效磁導率為 24.84;在 100mT,100kHz 和 1MHz 兩條件下總損耗分別為 837mW/cm3 和 19432mW/cm3。這些數據為實際生產中優化材料性能提供了重要的參考依據。

三、FeSiBCuNb(鐵硅銅硼鈮)納米晶化:神奇的轉變之旅

非晶軟磁材料向納米晶轉化的核心環節是熱處理過程。在對非晶進行不同溫度的熱處理后,研究人員對其晶體結構的變化進行了詳細考察。未經過熱處理的非晶呈現出完全的非晶態,在 XRD 圖譜上表現為典型的 “饅頭峰”。

隨著熱處理溫度的逐步升高,圖譜上開始出現衍射峰,并且衍射峰的高度隨著溫度升高而不斷增加。這一現象表明,隨著溫度的上升,晶化效果愈發顯著,材料內部的 α-Fe 逐漸析出,并且其析出量不斷增多。α-Fe 是鐵的一種晶體結構,在納米晶化過程中,α-Fe 的析出對材料的磁性性能有著重要影響。

在 400 - 600℃的溫度范圍內,研究人員對納米晶晶粒尺寸進行了精確分析。結果發現,在合適的溫度條件下,納米晶的晶粒尺寸在 10 - 15 納米之間。從理論分析的角度來看,這一尺寸范圍的納米晶化能夠使材料獲得較為理想的性能。這是因為納米級的晶粒尺寸可以有效地減小磁疇尺寸,降低磁滯損耗和渦流損耗,從而提高材料的軟磁性能。

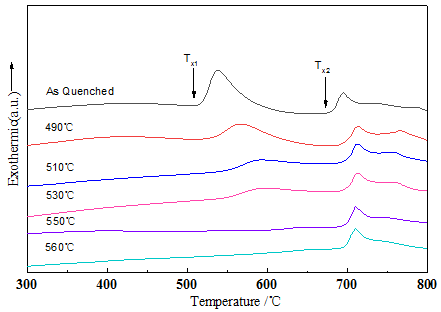

熱差分析曲線是研究納米晶化過程的重要工具。隨著熱處理溫度從低到高逐漸增加,從熱差分析曲線上可以觀察到,晶化溫度峰值的吸熱峰逐漸變得平緩,當溫度達到 560℃后,吸熱峰基本消失。

a. 非晶粉體和晶化處理后合金粉體的熱差分析曲線

在鐵硅銅硼鈮成分體系中,第一個晶化峰代表著 α-Fe 的析出。這意味著當溫度達到 560℃時,α-Fe 的析出過程基本完成。如果在該成分體系中出現第二個晶化峰,通常是由于鐵硼金屬間化合物晶粒的析出導致的。而這種鐵硼金屬間化合物晶粒的析出會使材料的整體磁性性能發生強烈惡化,因此在實際的納米晶化過程中,需要嚴格控制溫度,避免第二個晶化峰的出現。

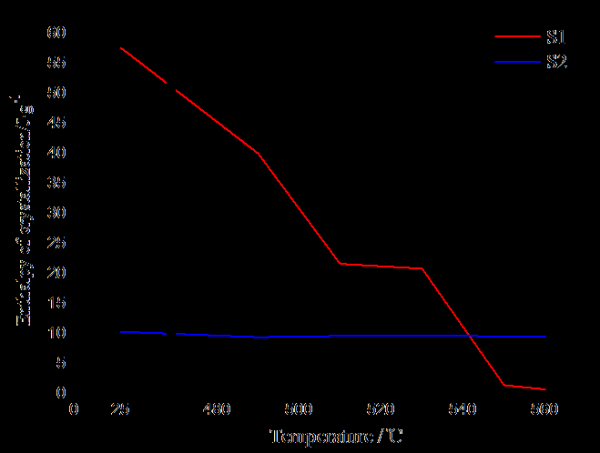

b. 非晶粉體和晶化處理后合金粉體的剩余晶化焓

通過對非晶態粉體在晶化處理后的剩余晶化焓進行分析,可以進一步了解納米晶化的過程。剩余晶化焓反映了材料在晶化過程中能量的變化情況。紅色 S1 代表第一個晶化峰在不同溫度下的剩余晶化焓。研究發現,從 400 多度到 560℃之間,S1 的值急劇下降。這表明在這個溫度區間內,α-Fe 首先在鐵硅硼銅鈮材料中的銅團簇位置形成晶核,隨著溫度的升高,晶核逐漸長大,這個過程伴隨著能量的釋放,使得剩余晶化焓明顯下降。

當溫度達到 560℃時,剩余晶化焓幾乎等于零,這說明此時納米晶化過程已經基本完成。而第二個晶化峰的剩余晶化焓(S2)在該溫度范圍內并沒有發生明顯變化,這進一步證實了在這個溫度區間內,鐵硼晶粒并未析出。

通過對比a、b兩個圖表,可以確定較為合理的晶化溫度區間。在該溫度區間內進行熱處理,能夠獲得性能較好的納米晶材料。

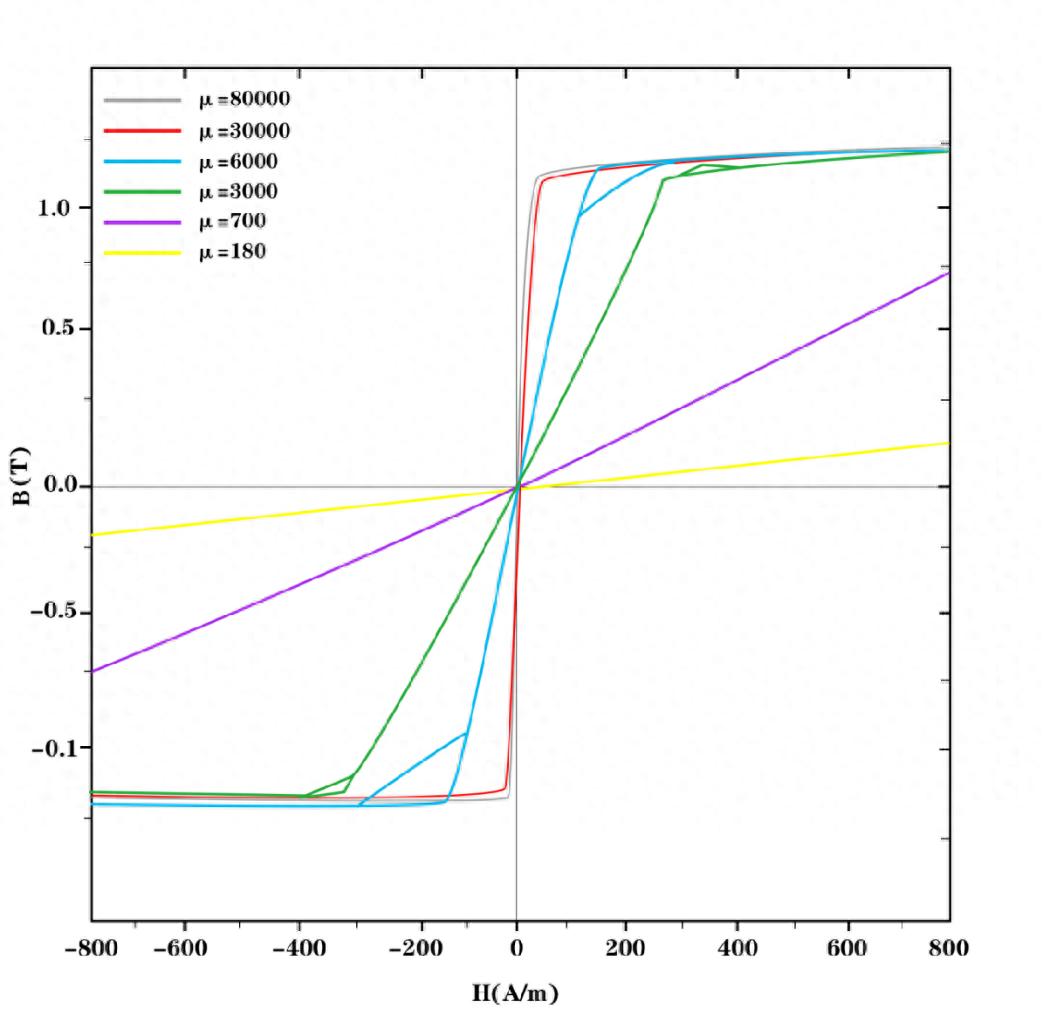

研究人員還考察了不同晶化溫度下材料的磁滯回線。磁滯回線是描述磁性材料磁化和退磁過程的重要曲線,通過分析磁滯回線可以獲取材料的多種磁性能參數。研究發現,納米晶化后的磁滯回線仍保持典型的軟磁粉末特征。

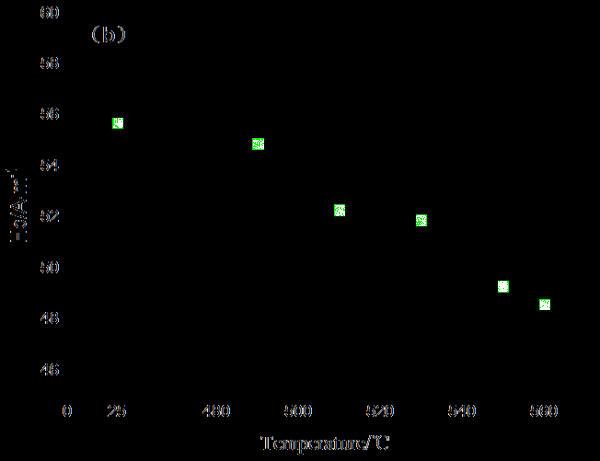

隨納米晶化溫度變化的矯頑力

在矯頑力方面,隨著納米晶化的完全,矯頑力發生下降。矯頑力下降意味著材料在磁化和退磁過程中的能量損耗降低,效率提高。由此可以得出結論,與非晶相比,納米晶化后的材料在矯頑力和損耗方面都有明顯的改善,即矯頑力下降、損耗降低。

進一步研究發現,Bs 與 Fe 含量成正比,在納米晶體成分中,鐵的含量越高,Bs 值就越高;Bs 還與晶化體積分數成正比,即在材料中,納米晶的體積分數越大,Bs 值越高。因此,在制造納米晶材料時,一個關鍵的要點就是要盡可能提高塊體材料中納米晶的體積分數,以獲得更高的 Bs 值和更優異的磁性能。

在不同的納米晶化溫度下,隨著納米晶化的逐漸完全,磁導率逐步提高,損耗逐漸降低。從理論上來說,納米晶化會導致矯頑力減小,從而降低磁滯損耗。同時,由于納米晶化過程中析出的晶粒為納米級,使得材料內部的磁疇得到細化,磁疇壁的移動更加容易,從而降低了渦流損耗。這從理論上解釋了納米晶化對材料磁性能改善的內在機制。

綜合以上研究結果可以得出,晶化熱處理后的粉體晶粒尺寸 D 隨熱處理溫度的升高逐漸增大,當溫度達到 560℃時,基本穩定在 15nm 左右;在 490 - 560℃溫度范圍內,隨著溫度的逐漸升高,α-Fe 的析出逐漸完全,且不會導致惡化軟磁性能的硬磁相析出;在該過程中,粉體的飽和磁感應強度 Bs 逐漸升高,矯頑力 Hc 逐漸下降;磁粉芯的磁導率逐漸增大,在 100mT,100kHz/1MHz 下測得的損耗均降低 。在實際生產中,以 10℃/min 的加熱速率將粉體加熱到 560℃并保溫 1h,可獲得綜合軟磁性能較為優異的納米晶結構,此時 Bs = 159.9emu/g,Hc = 48.6A/m,在 100kHz 下 μe = 3。

四、未來展望:非晶納米晶軟磁材料的無限可能

通過對鐵硅硼碳非晶軟磁材料粉體的深入研究,我們搞清楚了粒度及粒度分布對其性能的復雜影響機制,掌握了納米晶化過程中的關鍵技術要點與性能變化規律。

這些研究成果為非晶軟磁材料和納米晶材料的進一步優化和工業化生產提供了堅實的理論依據。對于粉材制造商而言,基于這些研究精確把控生產工藝,能夠為客戶提供性能穩定的非晶軟磁材料及納米晶材料,滿足市場對高性能軟磁材料的需求。

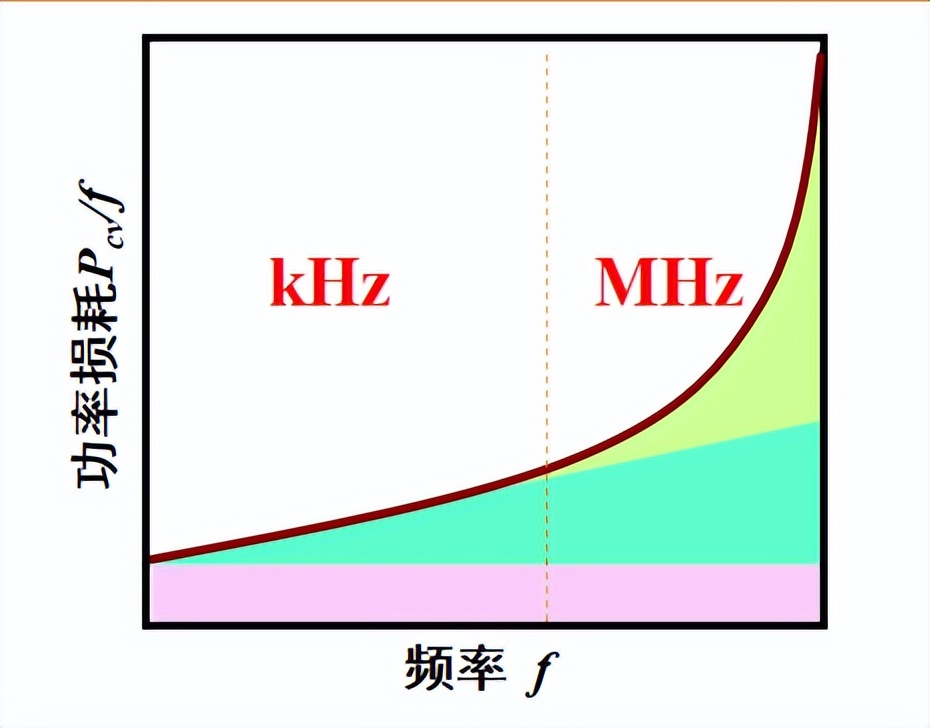

在未來,隨著電子技術持續向高頻化、小型化、高功率化發展,非晶軟磁材料和納米晶材料有望在無線充電、電力電子、新能源汽車等眾多領域得到更為廣泛的應用。持續深入的基礎研究將不斷挖掘材料的潛在性能,推動相關產業的技術升級與創新發展。我們期待在材料研發、制備工藝改進等方面取得更多突破,讓非晶納米晶材料為現代科技進步發揮更大的價值!

本文為嗶哥嗶特資訊原創文章,未經允許和授權,不得轉載

審核編輯 黃宇

-

軟磁材料

+關注

關注

1文章

30瀏覽量

8794

發布評論請先 登錄

非晶軟磁材料的性能探索與應用前景

非晶軟磁材料的性能探索與應用前景

評論