高速先生成員--王輝東

上期文章SI大神黃剛寫一篇在于背鉆STUB的文章《PCB仿真結果天下無敵,板廠加工讓你一敗涂地》,十分火爆,講了一博PCB新工廠做出來的背鉆stub的效果特別好(2MIL左右),一次就過了測試。

那么究竟這么短的STUB工廠是怎么加工出來的的呢,我們今天就深入鉆孔車間,從最基本的的原理和操作,來為大家揭謎。

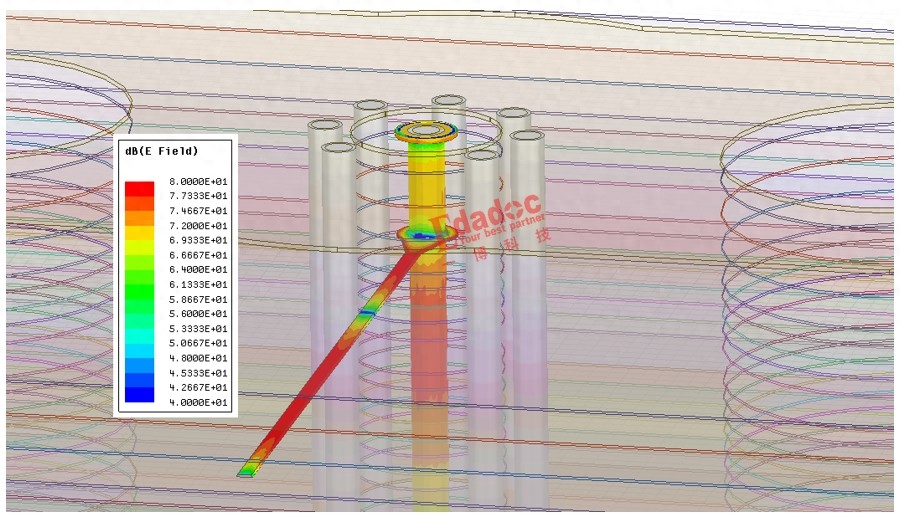

背鉆的作用是什么

背鉆的核心作用:解決 Stub 對信號的負面影響

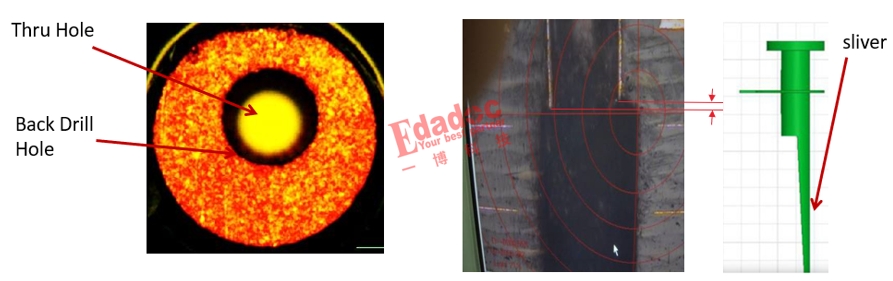

從上圖中我們可以看出,Stub 看似是 “無用的銅柱”,但在高速信號傳輸場景中,會成為嚴重的信號干擾源,具體影響如下:

1. 導致信號反射與損耗

? 高速信號(如 10Gbps 以上的以太網、DDR 信號)在傳輸時,Stub 相當于一段 “終端未匹配的傳輸線”。當信號到達 Stub 的末端時,會因阻抗不連續(Stub 的特性阻抗與主傳輸線不一致)發生信號反射,導致信號波形失真(如過沖、振蕩)。

? 反射信號與原始信號疊加后,會降低信號的信噪比(SNR),可能引發數據傳輸錯誤(如誤碼率上升)。

2. 增加信號延遲與串擾

? Stub 本身具有寄生電感和電容,會改變信號的傳輸延遲(Time Delay),尤其在高頻場景下,延遲可能超出時序要求(如高速芯片的 Setup/Hold 時間窗口)。

? 相鄰 Stub 之間會通過電磁耦合產生串擾(Crosstalk),即一個信號的能量干擾到相鄰信號,進一步惡化信號質量。

3. 影響 PCB 的散熱與可靠性

? 多余的 Stub 會增加 PCB 的銅層面積,在高密度板中可能導致局部散熱不暢(尤其大功率器件附近)。

? 若 Stub 長期處于高頻信號環境中,可能因焦耳熱積累導致銅層疲勞,降低 PCB 的長期可靠性。

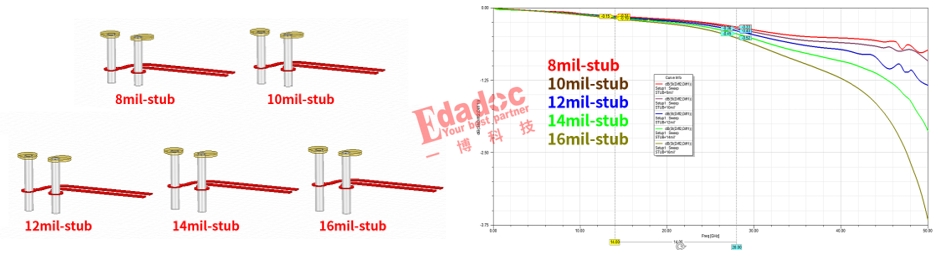

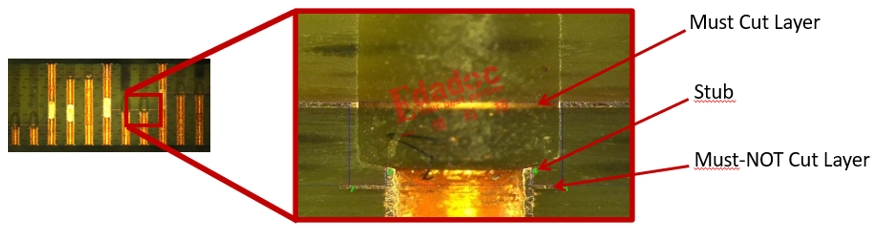

為分析背鉆stub所帶來信號的影響,我們的黃老師做了下面的仿真分析,采用保留stub長度分別為,8、10、12、14、16mil, 進行研究。

分析結論:

1.短孔和長孔比較可知,長孔增加了電感效應,增加了信號的衰減,因此PCB采用薄的介質好些。

2.有無stub比較可知,stub增加了電容效應,增加了信號的衰減,因此盡量在頂 層走線換層,如果中間層換層去掉stub最好。

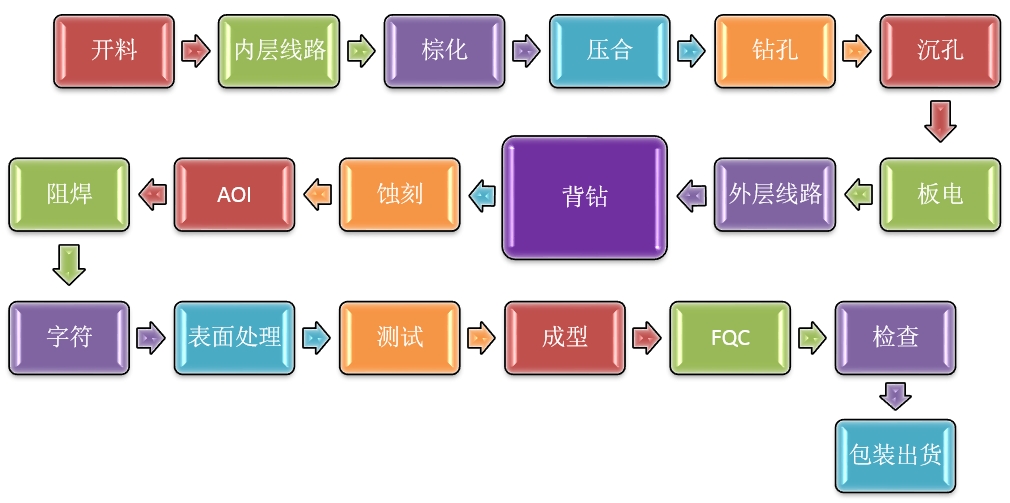

背鉆的加工流程

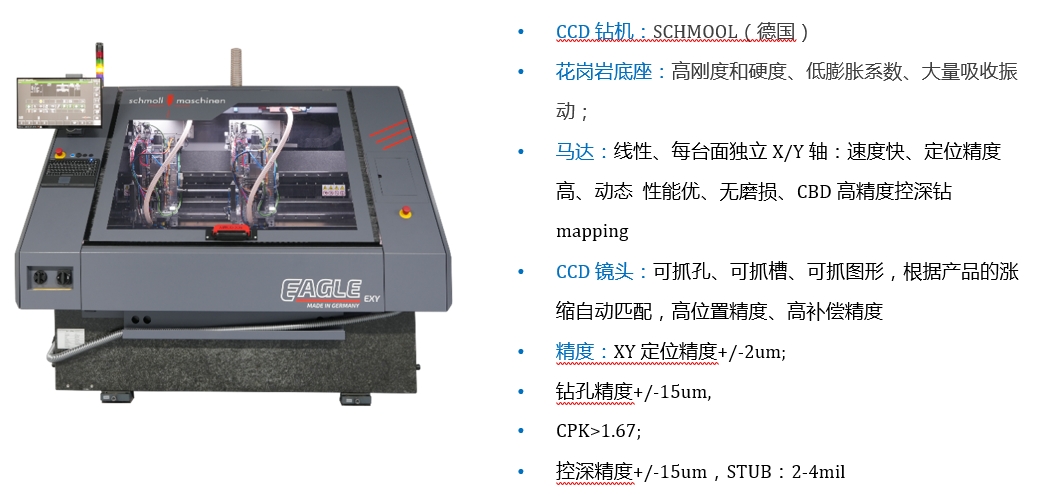

那么PCB背鉆是用普通鉆機加工的呢,還是有其它的神器,我們這一期來講一講,背鉆的加工神器,CCD鉆機。

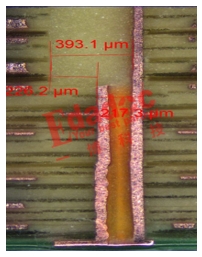

有很多工廠還是用普通鉆機去加工背鉆,結果XY方向有很大的偏移,如下圖所示;

孔偏導致孔銅鉆一半,看似工廠做了很多東西,又感覺什么也沒有做, 信號質量就更不用說了。

PCB CCD 鉆機的核心原理- “視覺定位引導機械運動”

CCD 鉆機是印制電路板(PCB)制造中用于高精度鉆孔的關鍵設備,其核心優勢在于通過CCD 視覺定位技術實現鉆孔位置的精準控制,滿足現代 PCB 對微小孔徑、高密度孔位的精度要求(通常定位精度可達 ±5μm 以內)。通過 CCD 視覺系統實時識別 PCB 的位置偏差,再由控制系統驅動機械結構動態補償,最終實現微米級精度的鉆孔。這一技術解決了傳統機械定位(依賴工裝夾具,易受 PCB 變形、上料誤差影響)的精度瓶頸,是現代高密度 PCB制造的必備設備。

| 系統 | 核心部件 | 功能 |

| 機械結構 | 工作臺(X/Y 軸)、主軸(Z 軸)、機架 | 承載 PCB 并實現三維運動;驅動鉆頭旋轉鉆孔 |

| CCD 視覺系統 | CCD 相機、光學鏡頭、光源、圖像處理器 | 識別 PCB 上的基準點(Mark 點),計算位置偏差 |

| 控制系統 | 運動控制器、PLC、工業電腦 | 接收視覺系統數據,實時調整機械運動軌跡 |

| 驅動系統 | 伺服電機(X/Y/Z 軸)、滾珠絲杠 | 將控制信號轉化為高精度機械運動(速度 / 位置) |

二、工作原理(核心流程)

PCB CCD 鉆機的工作過程可概括為 “上料→視覺定位→偏差補償→鉆孔→下料” 的閉環流程,其中CCD 視覺定位與實時補償是區別于傳統機械定位鉆機的核心。

1. PCB 上料與固定

? 待加工 PCB送至工作臺,通過真空吸附或機械夾具固定,避免鉆孔時因振動導致的位移。

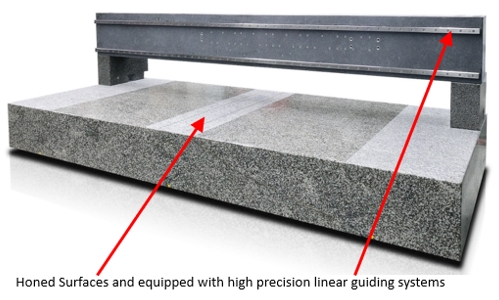

? 工作臺通常為大理石材質(低膨脹系數),保證運動時的穩定性(減少溫度 / 振動對精度的影響)。

CCD鉆機使用用大理石底座,有如下幾點優點:

1. 9 噸質量實現減震

2. 花崗巖熱膨脹系數為 6μm/m°C, 通過大理石低熱膨脹系數實現溫度穩定性。

3. 無需特殊的地面基礎

機床置于特殊設計的減震元件上。

2. CCD 視覺定位(核心步驟)

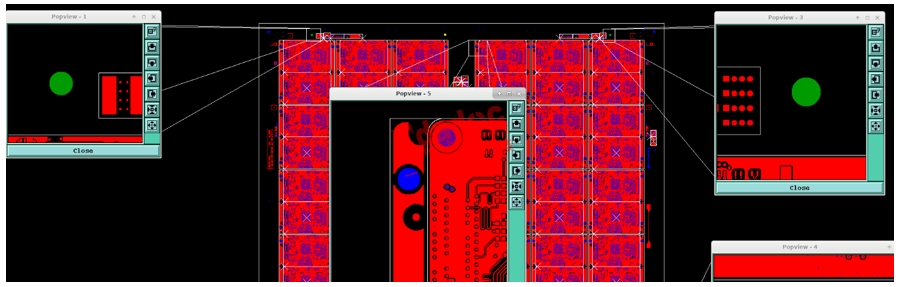

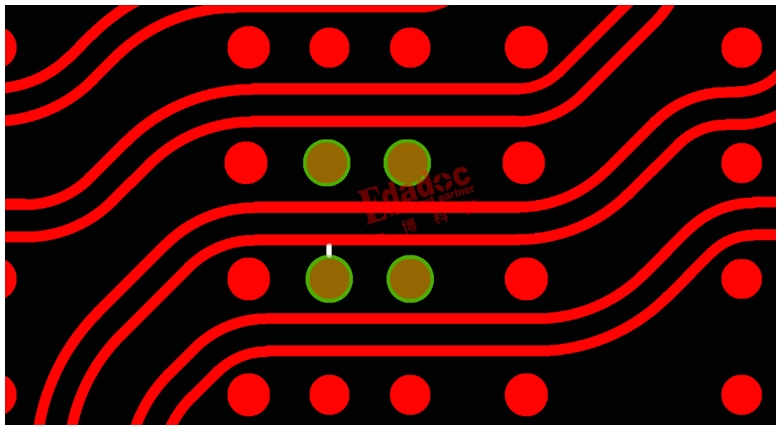

? 基準點(Mark 點)識別:PCB 設計時會預先在板邊或內部設置特殊圖案的 Mark 點(多為圓形、十字形或方形,直徑 0.5-2mm),作為定位基準(類似 “地圖上的坐標原點”),除了光標點定位,我司也用工具孔定位,雙重保證,精度更高。

? 圖像采集:CCD 相機(通常為工業面陣相機,分辨率 1200 萬像素以上)通過光學鏡頭(焦距根據 Mark 點大小匹配)對 PCB 表面拍照,同時配合同軸光源(避免反光干擾)照亮 Mark 點,確保圖像清晰。

? 圖像處理與偏差計算:圖像處理器對采集的圖像進行預處理(灰度化、降噪、邊緣檢測),提取 Mark 點的實際坐標(像素位置);再結合 PCB 設計文件中的理論坐標(CAD 數據),計算出實際位置與理論位置的偏差值(ΔX、ΔY、Δθ,θ 為旋轉偏差)。

3. 實時偏差補償

? 控制系統接收視覺系統輸出的偏差值(ΔX、ΔY、Δθ),通過運動學模型換算為工作臺(X/Y 軸)的調整量。

? 驅動系統(伺服電機 + 滾珠絲杠)實時驅動工作臺運動,補償偏差(例如:若 Mark 點實際偏右 0.01mm,工作臺則向左移動 0.01mm),確保鉆孔位置與設計坐標一致。

4. 高精度鉆孔

? 定位補償完成后,主軸(Z 軸)帶動鉆頭(高速鋼、硬質合金或金剛石材質)高速旋轉(轉速通常 10,000-150,000rpm),根據設定的鉆孔參數(孔徑、深度)向下進給,完成單個孔的加工。

? 單孔加工后,工作臺根據下一個孔的坐標自動移動,重復 “視覺二次定位(若板內孔位密集,需多次補正)→補償→鉆孔” 流程,直至完成所有孔位加工。

5. 下料與檢測

? 鉆孔完成后,工作臺將 PCB 送至下料區,同時設備可聯動 AOI(自動光學檢測)系統,對孔位精度、孔徑尺寸進行抽檢,確保符合工藝要求。

核心技術:CCD 視覺定位的關鍵邏輯

CCD 視覺系統是實現高精度的核心,其定位邏輯可拆解為 3 步:

1. 圖像特征提取

Mark 點設計為高對比度圖案(如銅層與基材的顏色差異),圖像處理器通過 “邊緣輪廓提取” 算法(如 Canny 算子)識別 Mark 點的幾何中心(像素級精度),轉化為物理坐標(通過 “像素 - 毫米” 標定系數換算)。

2. 多 Mark 點聯合校準

單塊 PCB 通常設置 2-4 個 Mark 點(分布在板的不同位置),通過多個點的偏差計算,可同時補償平移偏差(ΔX、ΔY)、旋轉偏差(Δθ)和縮放偏差(因 PCB 熱脹冷縮導致的比例誤差),進一步提升定位精度。

3. 動態定位與運動同步

為避免工作臺運動導致的 “拍照位置與實際鉆孔位置偏差”,系統采用 “飛拍技術”:CCD 相機在工作臺高速移動時同步拍照(曝光時間≤1ms),通過圖像匹配算法消除運動模糊,確保定位與運動的實時性(響應延遲≤10ms)。

工廠通常在發EQ時,總是建議要用更大的背鉆頭,背鉆孔到線的距離太近等問題,我們要問下你所在的加工廠有沒有用CCD鉆機。

有的工廠背鉆名頭選用D+8mil甚至更大,還有偏移。

背鉆孔到線的原稿間距在12mil以上,還要改設計。

這一期先講CCD鉆機的原理,如何精準的控制XY方向的偏移,下一期我們講如何精準的控制Z方向的深度,大家如果感興趣,可以砸單來鼓勵。

本期提問

關于背鉆的加工,大家是否有聽說過CCD鉆機,工廠是否有做出過案例和品質異常,大家一起來聊聊。

審核編輯 黃宇

-

pcb

+關注

關注

4369文章

23503瀏覽量

410019

發布評論請先 登錄

別讓孔偏毀了信號!PCB 背鉆的 XY 精準度如何做到分毫不差?

別讓孔偏毀了信號!PCB 背鉆的 XY 精準度如何做到分毫不差?

評論