一、數據孤島:工業4.0轉型的“隱形殺手”

在智能制造浪潮中,企業普遍面臨多品牌PLC協議不兼容、設備狀態數據分散、跨系統聯動困難等痛點。例如,某汽車零部件廠同時使用西門子S7-1200、三菱FX系列和歐姆龍CP1H PLC控制產線,但因協議壁壘導致設備狀態無法實時同步,故障排查耗時增加40%,非計劃停機損失年均超200萬元。

二、工業智能網關:數據孤島的“終極破壁者”

御控工業智能網關通過協議全兼容、邊緣計算、遠程運維三大核心技術,構建工業設備互聯的“神經中樞”,實現從設備層到云端的無縫數據流通。

- 協議全兼容:打破PLC品牌壁壘

御控工業智能網關支持50+主流工業協議:包括Modbus TCP/RTU、OPC UA、Siemens S7、EtherNet/IP、Profibus等,兼容西門子、三菱、歐姆龍、施耐德等全品牌PLC;

多接口硬件設計:集成RS232/RS485串口、以太網、CAN總線,適配老舊設備升級改造;

案例實證:某化工企業部署御控工業智能網關后,將分散在8個站房的23臺不同品牌PLC數據統一采集至SCADA系統,運維人員通過手機APP即可實時監控設備狀態,故障響應時間縮短至10分鐘內。

- 邊緣計算+數據清洗:提升實時決策能力

本地化數據處理:在御控工業智能網關端完成數據清洗、異常檢測、聚合分析,減少云端傳輸壓力;

動態可視化曲線:實時采集設備電流、溫度、振動數據,生成動態運行曲線,輔助工程師快速定位故障;

能耗優化:自動識別待機設備并切斷電源,某高職院校實訓基地應用后能耗降低30%,年省電費超5萬元。

- 遠程運維與安全防護:保障工業互聯穩定性

工業級安全傳輸:內置防火墻,支持VPN、數據加密,確保遠程控制指令安全下發;

遠程程序上下載:工程師無需到現場即可修改PLC程序,某紡織企業通過該功能將設備升級周期從7天壓縮至2天;

智能預警系統:基于歷史數據訓練故障預測模型,提前識別設備潛在風險,某能源站應用后非計劃停機次數減少65%。

三、場景化落地:從產教融合到智慧工廠

- 職業院校實訓:培養工業4.0復合型人才

硬件在環測試:通過虛擬仿真與真實網關聯動,學生可在無硬件條件下模擬設備接入、協議配置等操作;

多維度能力評估:記錄學生實訓中的協議配置錯誤率、故障處理效率等指標,生成個性化學習報告;

產教融合成果:某高職院校引入御控工業智能網關后,學生就業率提升30%,企業滿意度達95%,獲評“國家級產教融合示范基地”。

- 智慧工廠建設:實現全流程數字化管理

設備集中監控:將分散在廠區的PLC、傳感器、工業機器人數據統一上傳至MES系統,實現生產狀態可視化;

OEE優化:通過實時數據分析,識別設備空轉、短暫停機等低效環節,某汽車零部件廠應用后OEE提升18%;

跨平臺協作:支持多校區、多實訓基地數據共享,某集團企業通過御控工業智能網關實現全國12個分廠設備聯動運維。

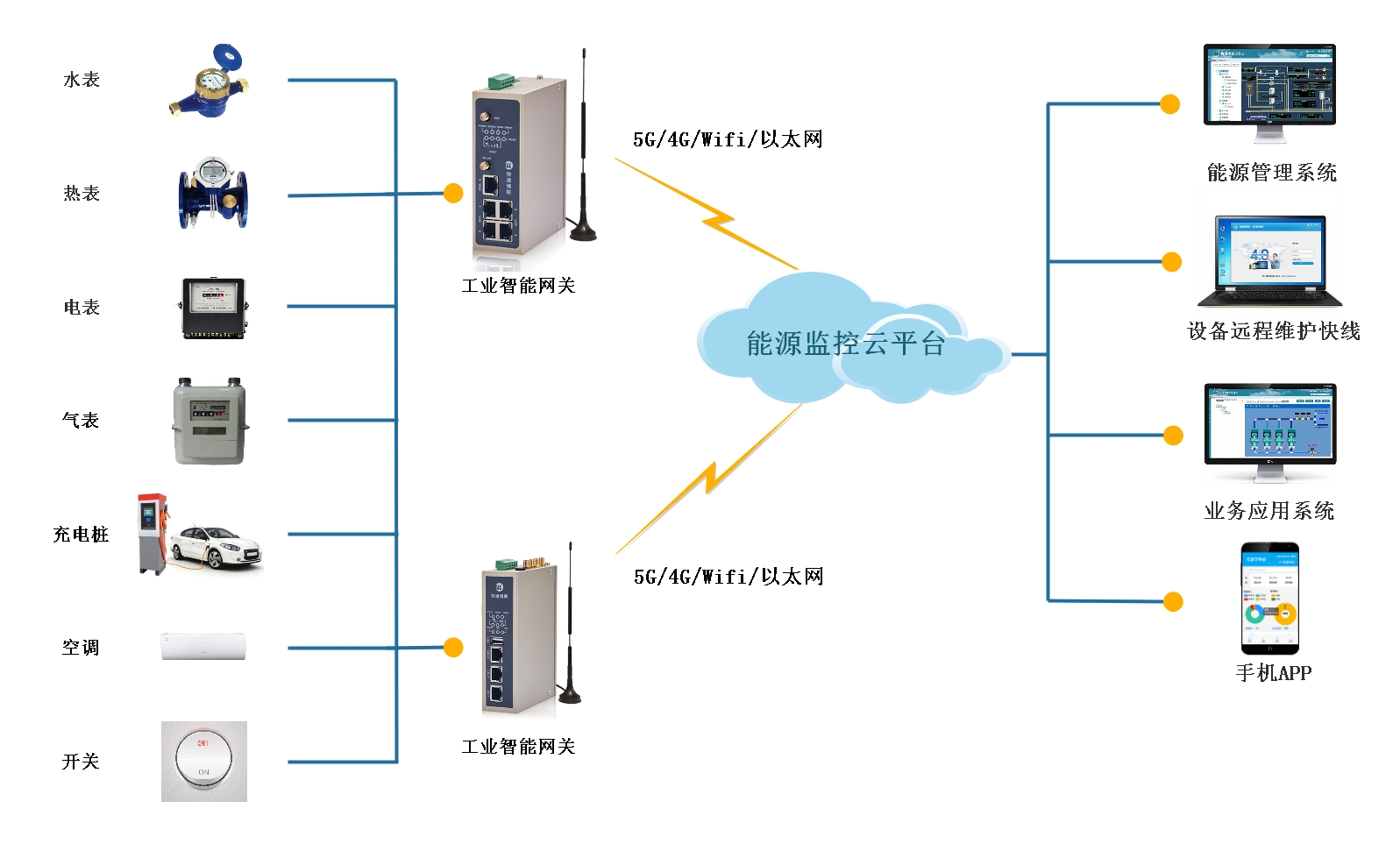

- 能源管理:助力“雙碳”目標落地

實時能耗監測:采集水、電、氣、熱等儀表數據并上傳至能耗監控平臺,實現分類計算與可視化;

智能調度:根據生產計劃動態調整設備運行策略,某鋼鐵企業應用后噸鋼能耗降低8%,年減排二氧化碳1.2萬噸。

四、未來展望:AI+數字孿生賦能工業互聯升級

隨著5G、AI與數字孿生技術的融合,御控工業智能網關將進一步拓展應用邊界:

虛擬調試:通過數字孿生技術模擬真實生產環境,學生在虛擬空間完成設備調試與優化;

智能排產:結合生產數據與市場需求,動態調整產線節奏,減少庫存積壓;

碳足跡追蹤:實時監測設備能耗與排放數據,助力企業實現“雙碳”目標。

御控工業智能網關以“數據互聯+場景化應用”為核心,不僅解決了工業數據孤島的痛點,更推動了教育數字化與產業需求的深度對接。無論是傳統制造企業轉型升級,還是職業院校培養復合型人才,御控工業智能網關都提供了從設備接入、數據采集到智能決策的全流程解決方案。

審核編輯 黃宇

-

智能網關

+關注

關注

6文章

807瀏覽量

50895

發布評論請先 登錄

SCADA系統數據采集方案—御控工業網關對接SCADA系統數據接入

PLC數據采集網關:工業物聯網的智能連接核心

TDE工業網關:智能制造時代的“數據翻譯官”

數據孤島如何破局 工業現場Modbus轉Profinet網關實現互聯

工業智能網關如何打破數據孤島,實現數據互聯

工業智能網關如何打破數據孤島,實現數據互聯

評論