文章來源:學習那些事

原文作者:小陳婆婆

本文主要講述遠程等離子體刻蝕技術。

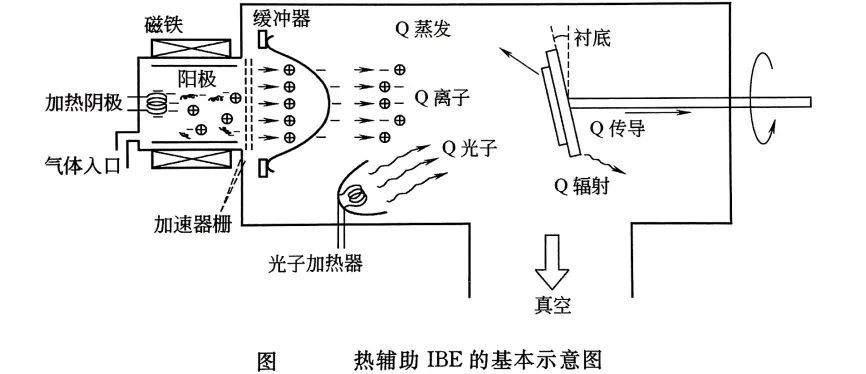

遠程等離子體刻蝕技術通過非接觸式能量傳遞實現材料加工,其中熱輔助離子束刻蝕(TAIBE)作為前沿技術,尤其適用于碳氟化合物(FC)材料(如聚四氟乙烯PTFE)的精密處理。

PTFE因其優異的耐腐蝕性、低摩擦系數及絕緣性能被廣泛應用于工業領域,但其表面刻蝕易形成毛刺狀粗糙結構,限制了在微型系統及模具加工中的應用。傳統離子束刻蝕(IBE)雖能實現PTFE加工,但粗糙度問題顯著,

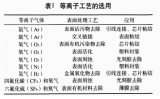

真空刻蝕技術概述

真空刻蝕技術作為微納加工領域的關鍵工藝,自20世紀70年代以來經歷了顯著發展。1978年,Banks等學者系統評估了碳氟化合物(FC)聚合體的多種刻蝕技術,包括熱等離子體濺射與離子束刻蝕(IBE),并首次量化了聚四氟乙烯(PTFE)的離子束刻蝕速率(ER)與能量流(P)之間的關系。

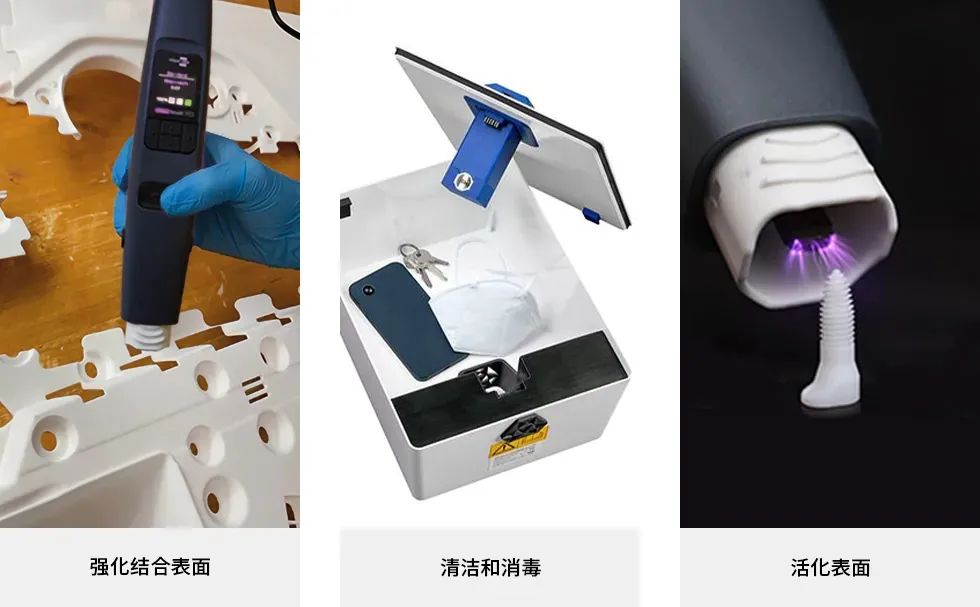

有相關研究表明,PTFE表面經IBE處理后形成的微納毛刺結構可顯著增強其與環氧樹脂等材料的界面粘附強度,這一現象在FC聚合體(如氟化乙烯丙烯FEP、聚氯三氟乙烯PCTFE、全氟烷氧基PFA等)中具有普適性。

有研究進一步拓展了FC薄膜的制備與刻蝕工藝,通過對比旋轉涂覆與集中電子束/等離子體濺射技術,發現沉積薄膜的物理化學特性可媲美商用彎曲PTFE制品。為解析FC薄膜的刻蝕機理,研究者結合X射線光電子能譜(XPS)技術,深入分析了刻蝕過程中表面化學鍵的演變規律。

為實現刻蝕剖面的精準調控(尤其針對高深寬比結構),需將刻蝕粒子聚焦于目標區域。該目標可通過拋物面鏡(光子)、彎曲磁通道(中子/離子)或電場約束(離子/電子)實現。其中,等離子體刻蝕(PBE)與離子束刻蝕(IBE)設備已成為該領域的標桿工具。

在深溝道刻蝕過程中,粒子散射與擴散效應可能導致深寬比(AR=深度/寬度)受限。為突破此瓶頸,業界開發了多項創新技術:

光刻技術(如LIGA工藝):傳統紫外光刻受限于波長與感光材料厚度,難以制備深寬比超過7的亞微米結構。盡管同步輻射X射線LIGA技術可提升AR,但其高成本限制了廣泛應用。

反應離子束刻蝕(IBARE):通過三級工藝(如電子束誘導聚合體亞微米結構)實現高AR加工,但系統內高壓環境導致AR通常低于10。低壓高密度IBARE設備的研發雖可改善性能,卻大幅增加了設備復雜度。

熱輔助離子束刻蝕(TAIBE):NASA于20世紀70年代中期率先驗證了該技術對PTFE的加工潛力。利用PTFE高溫下優異的熱穩定性(接近熔點時仍保持形貌),TAIBE通過梯度升溫將刻蝕速率提升至數十微米/分鐘,掩模選擇性超過1000:1。相較于IBARE,TAIBE在低電壓下即可實現更高深寬比。

熱輔助電子束刻蝕(TAEBE):基于電子束蒸發器原理,通過柵極加速電子直接轟擊材料實現刻蝕。盡管其離子束聚焦特性與TAIBE類似,但需在低壓環境下運行以優化深寬比。

光熱輔助刻蝕(如TAFPBE/TAPBE):采用激光或鹵素燈作為熱源,利用短波長光子(如X射線)激發PTFE濺射。對于不透X射線材料,需結合光掩模轉換技術實現亞微米級加工。

綜上,真空刻蝕技術已形成以離子束/電子束為核心、熱輔助為增效手段的技術體系。針對PTFE等難加工材料,TAIBE技術憑借其高刻蝕速率、優異形貌控制及低成本優勢,在微機電系統(MEMS)模具制造等領域展現出顯著應用潛力。

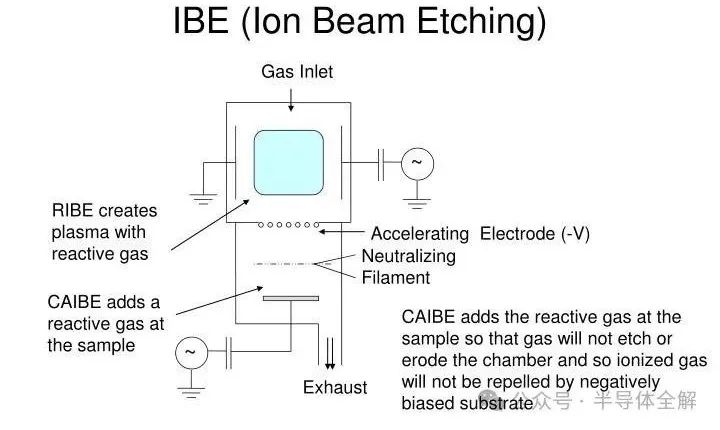

離子束刻蝕(IBE)設備架構與關鍵組件

IBE設備作為真空刻蝕系統的核心載體,其設計需兼顧高真空環境維持、離子束生成與調控、襯底動態處理及熱管理功能,下圖所示的典型IBE系統由四大模塊構成:

真空系統

為確保離子束傳輸路徑(>5cm)的穩定性,系統需維持低于極低的極限真空環境。該目標通過雙級泵組實現:初級機械泵提供粗真空預抽,次級渦輪分子泵實現高真空終抽。渦輪泵同時承擔刻蝕副產物的實時排出功能,避免反應腔室污染。真空度監測與閉環控制模塊可動態調節泵組轉速,以適配不同工藝階段的壓力需求。

離子源模塊

采用Kaufman型離子源作為電離單元,其核心為遠程電子轟擊式等離子體發生器。惰性氣體(如Ar)與活性氣體(如O?)被注入直徑42mm×33mm的圓柱形放電腔室。電離過程通過熱陰極發射實現:鎢絲通電后形成電子云(陰極),腔室壁作為陽極施加正偏壓。電子在磁場約束下呈螺旋軌跡運動,顯著延長與氣體分子的碰撞路徑,從而提升電離效率并維持穩定等離子體密度。

離子束提取采用雙柵碳離子光學系統,通過施加不同電位實現能量篩選與束流整形。

中和劑注入子系統同步引入低能電子,其功能包括:抑制空間電荷效應引發的束流發散;防止襯底表面靜電累積導致的電勢畸變;消除關束瞬間瞬態電壓脈沖對器件的潛在損傷。

襯底處理單元

襯底支架集成多自由度運動機構,可通過水冷轉臺實現±180°傾角調節與連續旋轉。角度控制精度達0.1°,用于精確調控離子入射方向與刻蝕剖面形貌。旋轉運動可改善大尺寸襯底刻蝕均勻性,其水冷系統(循環水溫恒定18℃)同時承擔工藝熱負荷的導出功能。

熱管理子系統

襯底溫度控制提供兩種技術路線:

焦耳加熱器:150W功率電阻式加熱模塊直接貼合襯底背部,升溫速率可達50℃/s,適用于快速熱處理工藝;

鹵素燈陣列:50cm2有效照射面積的150W紅外光源通過石英窗口實現非接觸式加熱,溫度均勻性優于±2℃,適用于對熱梯度敏感的材料體系;

兩套系統均配備PID溫度控制器與熱電偶反饋環路,可實現25-300℃范圍內的閉環控制。對于PTFE等低熱導率材料,加熱策略需特別優化以避免熱應力引發的形貌畸變。

該設備架構通過模塊化設計實現了離子束特性(能量、束流、發散角)與襯底處理參數(溫度、角度、轉速)的解耦控制,為TAIBE等先進工藝提供了物理實現基礎。各子系統間的協同校準是保障刻蝕速率重復性(±3%)與剖面控制精度(<5°側壁傾角)的關鍵。

熱輔助離子束刻蝕(TAIBE)機理分析

TAIBE技術的核心在于通過熱能與離子束能量的協同作用,實現PTFE等碳氟化合物材料的高選擇性、各向異性刻蝕。其物理機制涉及能量傳輸、熱力學平衡及材料相變等多過程耦合,具體可分解為以下層面:

能量平衡與熱傳輸模型

PTFE表面的刻蝕速率由瞬態能量平衡方程主導,各能量項的物理意義如下:

離子束能量輸入(Qion):加速電壓為U的離子束以電流密度Ji轟擊表面,每離子攜帶約100eV動能,形成主導熱源。

光子加熱(Qphoton):鹵素燈通過輻射加熱樣品,其效率η取決于材料吸收特性(如PTFE的η=0.04)。

熱傳導(Qconduction):PTFE低熱導率(λ=0.24 W/m·K)導致軸向溫度梯度顯著,典型3mm厚度樣品在1 W/cm2離子束下可產生120℃溫升。

黑體輻射(Qradiation):高溫下輻射散熱不可忽略,當T=600K時,Qrad可達0.6 W/cm2。

升華潛熱(Qevaporation):PTFE蒸汽壓隨溫度指數增長,升華速率ER由p-T相圖決定,并與真空系統抽氣能力耦合。

光源效率與材料輻射特性

鹵素燈加熱實驗揭示了材料表面輻射特性對能量耦合效率的關鍵影響:

效率測量方法:通過監測鋁(η=0.2)、氧化鋼(η=0.2)及PTFE(η=0.04)樣品在150W光源下的溫升曲線,結合公式(13.4)計算得效率差異。

PTFE低效原因:其低放射率(ε=0.2)導致光子吸收率下降,部分能量以鏡面反射形式損失,需通過提高光源溫度補償。

PTFE各向異性刻蝕的物理起源

其優異的方向性源于以下材料特性:

長鏈骨架的熔融黏性:高溫下短鏈優先升華,長鏈保留形成臨時骨架,維持表面形貌。

離子轟擊的選擇性破壞:開放區域的長鏈在離子作用下斷裂,產物脫離表面,而致密區域受長鏈糾纏保護。

與其他聚合物的對比:聚丙烯等材料因碳殘留或單一鏈長導致各向同性刻蝕,而PTFE的多分散性抑制了三倍點形成,強制保留各向異性特征。

該機理模型為優化TAIBE工藝參數(如離子能量、束流密度、加熱功率)提供了理論框架,尤其適用于需要高深寬比、低粗糙度刻蝕的微系統制造領域。

-

等離子體

+關注

關注

0文章

130瀏覽量

14615 -

離子束

+關注

關注

0文章

94瀏覽量

7792 -

刻蝕

+關注

關注

2文章

205瀏覽量

13401

原文標題:遠程等離子體刻蝕技術

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

放電等離子體極紫外光源中的主脈沖電源

PCB多層板等離子體處理技術

PCB電路板等離子體切割機蝕孔工藝技術

微波標量反射計可測量大范圍的等離子體密度

低溫等離子體廢氣處理系統

TDK|低溫等離子體技術的應用

等離子體應用

中微等離子體刻蝕設備Primo AD-RIE(TM)運抵中芯國際

中微半導體自主研制的5納米等離子體刻蝕機獲臺積電驗證

中微發布了第一代電感耦合等離子體刻蝕設備

低溫等離子體技術的應用

等離子體清洗工藝的關鍵技術 等離子體清洗在封裝生產中的應用

遠程等離子體刻蝕技術介紹

遠程等離子體刻蝕技術介紹

評論