摘要

手機屏液晶線路的斷路與短路故障嚴重影響顯示性能,傳統修復方法存在精度不足與二次損傷風險。激光修復技術通過精確調控能量密度,對短路單元實施選擇性切割,對斷路單元進行熔融連接,實現微米級線路的無損修復。本文從激光與材料的相互作用機制出發,解析基于納秒 / 皮秒脈沖激光的切割熔接原理,為手機屏高良率修復提供理論支撐。

引言

隨著手機屏向高分辨率(如 4K)和柔性化發展,線路密度已達 400PPI 以上,對應線路寬度 < 5μm。ITO 導電膜或金屬布線的斷路、短路缺陷占面板失效原因的 62%。傳統機械修復(如 FIB)效率低且成本高昂,而激光修復憑借非接觸、熱影響區小(<5μm)的優勢,將修復良率從傳統方法的 60% 提升至 90% 以上。其核心在于利用激光的高能量密度特性,實現對納米級材料的精準改性。

激光修復的材料作用機制

短路缺陷的激光切割原理

當手機屏線路因異物附著或光刻污染發生短路時,激光切割通過以下機制實現隔離:

能量選擇性吸收:采用 1064nm 紅外皮秒激光(脈寬 10^-12 秒),其波長與 ITO 導電膜的吸收光譜高度匹配,功率密度達 5×10^7W/cm2 時,短路處材料瞬間汽化(汽化熱 3267kJ/kg),而玻璃基板(軟化點 500℃)因熱擴散效應幾乎不受影響。

熱影響區控制:配合氮氣輔助吹掃,一方面冷卻切割區域抑制氧化,另一方面吹走熔渣,將熱影響區控制在光斑直徑(3-10μm)的 1/10 以內,避免相鄰線路熱損傷。

2. 斷路缺陷的激光熔接原理

針對線路斷裂(如 ITO 膜裂紋),激光熔接通過熱傳導與深熔焊機制重建通路:

能量閾值調控:以 20ns 脈寬的 532nm 綠光激光為例,當能量密度達到 25mJ 時,斷點處金屬(如銅熔點 1083℃)迅速熔融形成熔池,冷卻后在表面張力作用下凝固為柱狀晶結構,電導率恢復至原始線路的 90% 以上。

動態過程控制:通過調整掃描速度(10-50mm/s)控制熔接長度,100μm 以內的斷裂可通過單次脈沖完成修復,且熔接處電阻值≤10Ω,與原始線路差異 < 5%。

修復工藝的精準實現

缺陷定位與參數優化

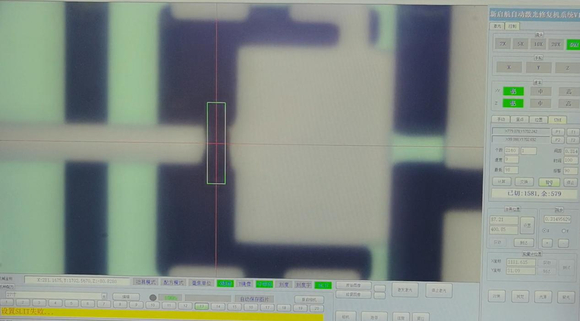

AI 視覺檢測:利用高分辨率工業相機(分辨率≥1μm)結合 CNN 算法,對短路點的電阻異常(<1Ω)或斷路處的熱斑(溫度差> 10℃)進行亞微米級定位,誤差 < 1μm。

參數調制策略:短路切割采用高頻率(10kHz)、低能量(20mJ)模式,逐點掃描去除短路橋接;斷路熔接則用低頻率(1kHz)、高能量(40mJ),確保熔池充分融合。

2. 典型工藝參數示例

討論

激光修復的核心挑戰在于能量 - 尺度的精準匹配:對于手機屏中 200nm 厚的 Al 布線,需將激光光斑控制在 5μm 以內,同時能量波動≤5% 才能避免過熔或熔接不充分。未來結合飛秒激光的 “冷加工” 特性(熱影響區 < 1μm),有望實現柔性屏 PI 基板上的線路修復,進一步拓展應用場景。

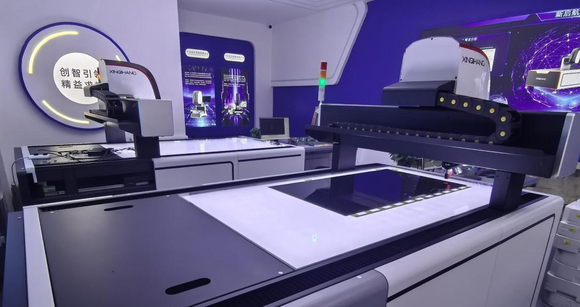

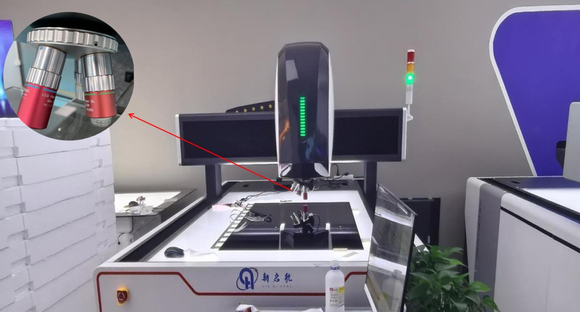

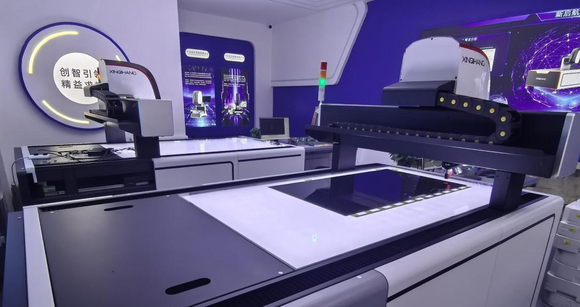

顯示面板激光修復設備:精密修復解決方案

新啟航水冷激光修復設備搭載NW激光器,整合精密光學系統、鐳射加工/觀測專用顯微鏡及光學物鏡,構建起高精度修復核心架構。設備采用X/Y軸自動精細調節、Z軸半自動智能調節模式,搭配大理石精密光學基礎載物平臺,以卓越的穩定性和操控性,實現對工件特定材質層短路缺陷的精準修補,展現出強大且專業的鐳射修復能力。

一、多元適配的應用場景

本設備專為TFT-LCD系列液晶面板修復設計,可覆蓋15.6寸至120寸全尺寸范圍,精準攻克LCD面板常見不良現象。無論是惱人的亮點、暗點,還是復雜的斷半線、豎彩線、豎彩黑線、單豎黑線、雙豎黑線及橫網等缺陷,都能通過先進的鐳射修復技術快速處理,為液晶面板品質提升提供可靠保障。

設備采用前沿多線程技術、COM技術,深度融合運動算法與圖像視覺算法,實現電機驅動系統、激光控制系統、圖像識別系統的高效聯動。憑借微米級精準控制能力,可快速、準確鎖定產品缺陷點。此外,設備提供全自動四孔鼻輪調焦功能,并支持選配四孔電動鼻輪,滿足多樣化使用需求。同時,簡潔直觀的操作界面設計,大幅降低操作人員的學習成本與使用門檻。

三、靈活高效的高兼容性軟件系統

針對不同型號激光控制器通訊協議的差異,本設備軟件系統進行深度優化。通過將多種激光器通訊協議集成于同一軟件,操作人員僅需通過簡單的軟件選項,即可激活當前使用的激光器。這種設計使激光器對操作者完全透明,讓操作人員專注于工藝與功能實現,無需關注激光器具體型號差異,顯著提升工作效率與便捷性。

審核編輯 黃宇

-

激光

+關注

關注

20文章

3466瀏覽量

67154 -

線路

+關注

關注

2文章

142瀏覽量

21082

發布評論請先 登錄

液晶屏短路環的激光切割方案及相關 TFT-LCD 激光修復方法

對液晶面板中斷路和短路的單元進行切割或熔接,實現液晶線路激光修復

對手機屏中斷路和短路的單元進行切割或熔接,實現液晶線路激光修復原理

對手機屏中斷路和短路的單元進行切割或熔接,實現液晶線路激光修復原理

評論