一、高溫導致信號衰減的核心原因

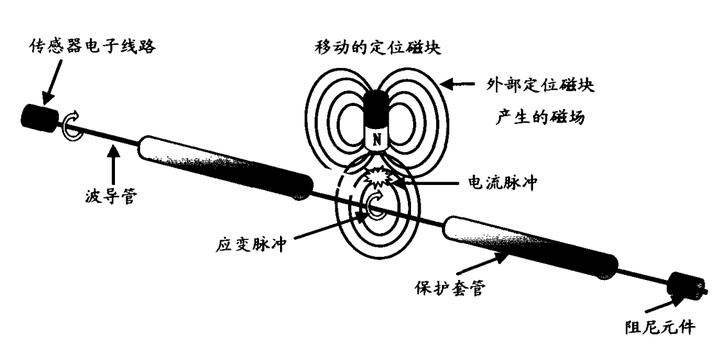

高溫環境對磁致伸縮位移傳感器的信號衰減影響,主要源于波導絲材料的物理及化學性質變化,具體可分為以下幾個方面:

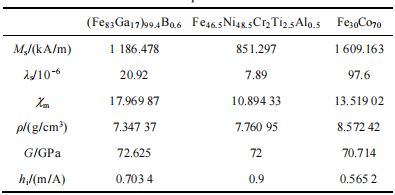

磁致伸縮位移傳感器波導絲相關參數

1.熱膨脹引發的波導絲結構畸變

原理:高溫下波導絲(通常為金屬合金,如鎳基、鐵基材料)因熱膨脹系數較高,長度或截面形狀發生改變。

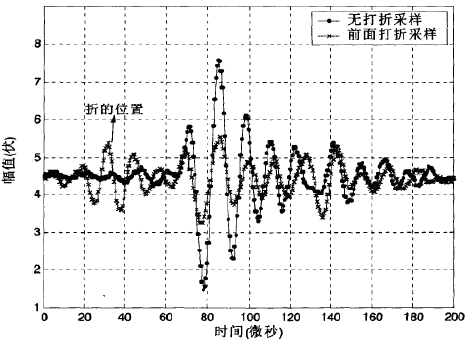

影響:波導絲幾何結構的變化會改變內部電磁場分布,導致磁致伸縮效應產生的應力波傳導路徑異常,信號在傳輸中出現散射、反射損耗,最終表現為回波信號強度下降。

實例:當溫度超過波導絲材料的熱穩定閾值(如鐵鎳合金約200℃)時,每升高100℃,長度可能增加0.1%~0.3%,直接影響應力波的傳播速度和波形完整性。

2.材料氧化與化學變質

機制:高溫加速波導絲與空氣中氧氣、水蒸氣的化學反應,表面形成氧化層(如Fe?O?、NiO)。

后果:氧化層電導率遠低于金屬本體(如鐵的電導率約10? S/m,而Fe?O?僅10?? S/m),導致信號傳導通路電阻增大,能量損耗加劇;同時,氧化層可能產生微裂紋,進一步破壞波導絲的連續性。

3.電阻增加與電子熱運動加劇

電子碰撞理論:溫度升高使金屬內部自由電子熱運動加劇,與晶格原子的碰撞頻率增加,導致電阻按歐姆定律線性上升(電阻溫度系數約0.004/℃)。

信號衰減路徑:電阻增大導致激勵電流產生的磁場強度減弱,磁致伸縮效應激發的應力波能量降低;同時,熱噪聲(如約翰遜噪聲)隨溫度升高而增強,進一步淹沒有效信號。

二、信號衰減對測量精度的具體影響

| 影響維度 | 具體表現 |

|---|---|

| 回波信號特征 | 波形幅值降低(可衰減30%以上)、上升沿變緩、噪聲毛刺增多,導致時間差測量誤差增大。 |

| 線性度偏差 | 高溫下波導絲材料彈性模量下降,應力波傳播速度波動(如鎳合金在300℃時聲速下降約5%),使位移-電信號轉換關系偏離線性。 |

| 長期穩定性 | 氧化或熱疲勞導致波導絲性能不可逆退化,重復測量時零點漂移、量程漂移加劇。 |

三、高溫環境下的優化解決方案

1.材料層面的耐溫升級

高耐溫合金選擇:

采用鐵鈷釩合金(耐溫350~400℃)或鎳鉻合金(如Inconel 625,耐溫650℃以上)替代傳統鐵鎳合金,其熱膨脹系數更低(約10??/℃),抗氧化性更強。

表面涂層防護:沉積類金剛石碳膜(DLC)或氧化鋁陶瓷層,厚度5~10μm,隔絕氧氣并降低熱傳導。

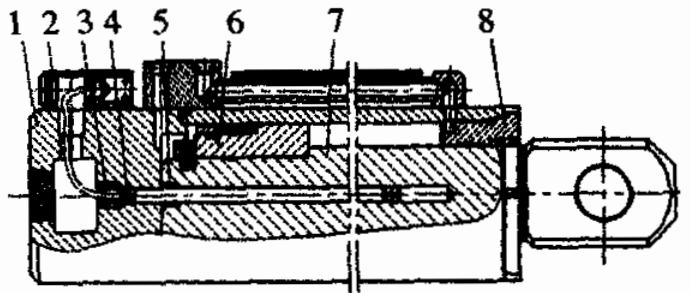

2.結構設計與熱補償技術

柔性結構設計:在波導絲固定端增加波紋管或彈性支撐,釋放熱膨脹應力,減少幾何形變。

溫度實時補償:集成熱電偶或鉑電阻(Pt100)實時監測波導絲溫度,通過算法修正熱膨脹引起的聲速變化(如公式:ΔL = L?×α×ΔT,其中α為熱膨脹系數)。

3.主動冷卻與環境隔離

冷卻方案:

風冷:通過強制氣流將波導絲溫度控制在150℃以下,適用于環境溫度≤300℃的場景。

液冷:采用礦物油或水冷套包裹波導絲,可將溫度控制在100℃以內,適用于冶金、壓鑄等超高溫環境(>400℃)。

密封艙設計:將傳感器核心部件封裝在充氮氣或真空的密封艙內,隔絕氧氣并降低熱傳導效率。

四、典型高溫應用場景延伸

冶金行業:連鑄機、軋鋼設備中,高溫鋼坯位移監測(環境溫度可達500~800℃),需結合水冷+耐溫合金波導絲方案。

能源領域:蒸汽輪機、燃氣鍋爐的活塞位移檢測,需通過風冷+溫度補償算法保證測量精度。

航空航天:發動機部件位移監測(如渦輪葉片間隙),需采用耐高溫陶瓷基復合材料波導絲,并配合真空密封技術。

通過材料、結構與冷卻技術的多維度優化,磁致伸縮位移傳感器在高溫環境下的信號衰減問題可得到有效改善,目前部分高端產品已實現500℃以上環境的穩定測量。

審核編輯 黃宇

-

位移傳感器

+關注

關注

5文章

1174瀏覽量

35235 -

信號衰減

+關注

關注

0文章

58瀏覽量

9110

發布評論請先 登錄

磁致伸縮位移傳感器在高溫下的信號衰減問題解析

磁致伸縮位移傳感器在高溫下的信號衰減問題解析

評論