文章來源:學習那些事

原文作者:前路漫漫

本文簡單介紹了氧化工藝的原理與作用。

在集成電路制造工藝中,氧化工藝也是很關鍵的一環。通過在硅晶圓表面形成二氧化硅(SiO?)薄膜,不僅可以實現對硅表面的保護和鈍化,還能為后續的摻雜、絕緣、隔離等工藝提供基礎支撐。本文將對氧化工藝進行簡單的闡述。

氧化工藝核心作用與機理

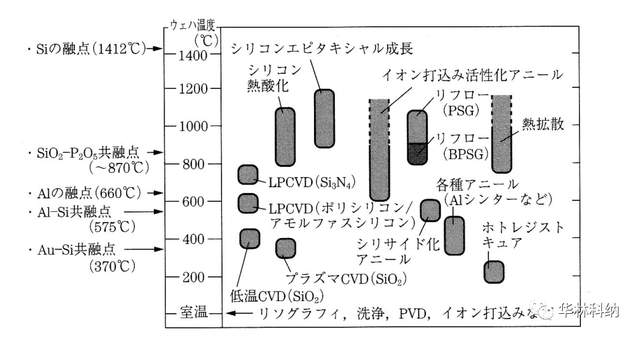

氧化工藝的核心在于通過高溫化學反應在硅表面生成致密的二氧化硅層。這一過程不僅能夠鈍化硅表面的懸掛鍵,減少界面缺陷,還能作為雜質擴散的掩蔽層、金屬互連的絕緣介質以及MOS器件的柵介質。二氧化硅的生成遵循特定的反應動力學規律,其厚度與生長速率受擴散控制和界面反應控制的雙重影響。

在氧化過程中,硅原子與氧化劑(氧氣、水汽等)發生反應,生成的SiO?層會隨著反應的持續向硅基材內部延伸。根據Deal-Grove模型,氧化層的生長速率初期較快,隨后逐漸趨緩,最終進入擴散控制階段。這一特性決定了氧化工藝需要精確控制溫度、壓力和氧化劑濃度,以實現目標厚度的均勻沉積。例如,當生長1 μm的SiO?時,約需消耗0.46 μm的硅材料。

此外,二氧化硅膜的物理特性(如密度、介電常數、介電強度等)直接影響其功能表現。高純度干氧氧化生成的SiO?密度可達2.2 g/cm3,介電常數為3.9,介電強度高達1000 V/μm,而濕氧氧化生成的膜則可能因表面缺陷導致性能波動。因此,工藝選擇需綜合考慮材料特性與應用場景。

主流氧化工藝方法

1.干氧氧化

干氧氧化是在900~1200℃的高溫下,將硅晶圓暴露于高純氧氣環境中,通過以下反應生成SiO?。該方法生成的氧化層具有結構致密、表面干燥、雜質掩蔽性強等優點,尤其適合需要高絕緣性能的柵氧化層制備。由于氧化劑僅需氧氣,工藝流程相對簡單,重復性好。然而,干氧氧化速率較慢,通常需要與其他方法結合使用。例如,在厚膜場氧化層的制備中,常采用干氧-濕氧交替工藝,以平衡生長速度與薄膜質量。

干氧氧化的另一個顯著優勢是其表面與光刻膠的黏附性良好,這在光刻工藝中至關重要。有研究表明,干氧膜的表面能約為45 mJ/m2,而濕氧膜的表面能可能因硅烷醇基團的存在而降低至30 mJ/m2,導致光刻膠附著不牢。因此,干氧氧化在需要多次光刻的工藝中更具優勢。

2.濕氧氧化

濕氧氧化通過引入水汽加速氧化反應。其反應機制中,水汽分子在SiO?中的擴散系數顯著高于氧氣(約為氧氣的1000倍),因此濕氧氧化速率通常比干氧快5~10倍。這一特性使其成為厚膜氧化的首選方案,如LOCOS工藝中的場氧化層制備(厚度可達1 μm以上)。然而,濕氧氧化可能引入表面缺陷(如位錯和腐蝕坑),且生成的SiO?表面易形成硅烷醇基團,影響光刻膠的附著性。為此,實際生產中常采用干氧-濕氧-干氧的三步法工藝,以兼顧生長效率與薄膜質量。

濕氧氧化的另一特點是其對晶向的敏感性。例如,(111)晶向的氧化速率約為(100)晶向的2倍,這一現象在需要精確控制氧化層厚度的工藝中需特別注意。此外,水汽來源(如水瓶或氫氧合成)對工藝穩定性也有顯著影響。水瓶法雖然成本較低,但水汽濃度易受溫度波動影響,而氫氧合成法則能通過質量流量計精確控制水汽壓力,提升工藝重復性。

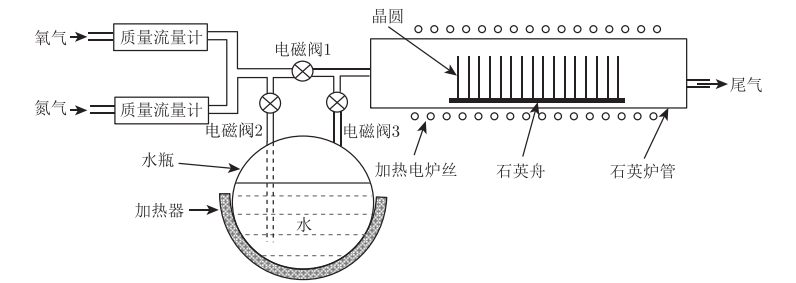

濕氧氧化系統

3.水汽氧化

水汽氧化通常在高壓條件下進行,通過高純水蒸氣作為氧化劑。其反應機制與濕氧氧化類似,但高壓環境可進一步提升氧化速率。這一方法特別適用于低溫度(600℃以下)下的氧化工藝,能夠有效減少高溫長時間處理導致的晶圓應力和缺陷。此外,高壓氧化允許通過調節壓力參數優化氧化層厚度,為特定應用場景(如深亞微米器件的柵氧化層)提供靈活性。

高壓氧化的典型壓力范圍為0.2~70 MPa,具體壓力選擇需平衡氧化速率與SiO?的穩定性。例如,在70 MPa高壓下,水汽氧化速率可達常壓下的50倍,但需嚴格控制溫度上限以避免SiO?溶解。高壓氧化還被用于特殊結構(如三維集成電路的埋氧層)制備,其高沉積速率與均勻性優勢顯著。

4.氫氧合成氧化

氫氧合成氧化通過將高純氫氣和氧氣在高溫下直接反應生成水汽,作為氧化劑與硅反應。該方法的優勢在于能夠精確控制水汽壓力,從而實現對氧化層厚度的高度一致性。由于采用質量流量計控制氫氣和氧氣的流量,工藝重復性極佳,特別適合高要求的柵氧化層制備。此外,該系統配備多重安全防護措施(如壓力上限控制、燃燒嘴溫度監測),確保操作安全性。

氫氧合成氧化的另一個優勢是其對環境的適應性。例如,在超凈車間中,水汽氧化可能因水瓶污染引入雜質,而氫氧合成法則能通過封閉式氣體輸送系統避免這一問題。此外,該方法可通過調整氫氧比例優化水汽純度,進一步提升SiO?的絕緣性能。

5.快速熱氧化

快速熱氧化(RTO)采用燈陣列或紅外輻射源實現晶圓的快速升溫(速率可達100℃/s),并在短時間內完成氧化反應。RTO工藝的典型溫度范圍為800~1100℃,氧化時間通常縮短至幾分鐘。這一技術顯著提升了生產效率,同時減少了熱預算(thermal budget),降低了對硅晶圓的熱損傷。RTO特別適用于30nm以下節點的柵氧化層制備,能夠滿足超薄氧化層(<2nm)的均勻性要求。

RTO升降溫曲線對應操作:

(1)初始裝片與保護(第1階段)

操作:系統室溫下裝載晶圓,僅通入氮氣(N?),關閉HCl和O?。

作用:利用N?營造潔凈無氧環境,避免裝片過程中晶圓表面吸附雜質(如水汽、顆粒),確保初始狀態純凈(氧含量<1ppm,顆粒數<5個/cm2)。?

(2)快速升溫(第2階段)

操作:以100℃/s速率升溫至RTO工藝溫度(900~1200℃,依膜厚需求調整),全程通N?,關閉HCl和O?。

作用:采用紅外鹵素燈或電阻加熱,爐腔溫度均勻性±1℃,避免局部過熱導致的氧化不均(徑向厚度偏差<±0.5%)。?

(3)氧化反應(第3階段,RTO核心)

操作:溫度穩定后,停止N?,通入HCl,10~20sccm,與O?,50~100sccm。

機理:HCl去除硅表面污染物(如金屬離子、碳氫化合物),O?與硅快速反應生成SiO?(反應式:Si + O? → SiO?),此階段為擴散控制(氧化劑穿透已生成的薄氧化層,在Si-SiO?界面反應),實現原子級厚度增長(典型速率0.1~0.3nm/s,厚度<30nm)。?

優勢:氧化層致密,密度2.2g/cm3,表面粗糙度<0.3nm,與光刻膠黏附性佳(接觸角<20°)。

(4)降溫與過渡保護(第4階段)

操作:氧化后降溫至600~800℃(預設中間溫度),恢復N?通入,關閉HCl和O?。

作用:N?隔絕外界氧氣,防止低溫下氧化層被污染(如碳氫化合物吸附),同時緩解晶圓熱應力(翹曲度<30μm)。

(5)快速熱退火(RTA,第5階段)

操作:升溫至退火溫度,1000~1100℃,僅通N?,關閉HCl和O?,保溫5~10s。

作用:通過短時高溫消除氧化層界面缺陷(如懸掛鍵、位錯),界面態密度從5*1010cm-2eV-1降至1*1010cm-2eV-1以下,提升擊穿場強(>1000V/μm)與器件可靠性(漏電流<10??A/μm)。

(6)二次降溫(第6階段)

操作:退火后降溫至300℃以下,持續通N?,關閉HCl和O?。

作用:采用梯度降溫,速率50℃/s,避免溫度驟變引發的晶圓裂紋,應力<100MPa,為取片做準備。

(7)室溫取片(第7階段)

操作:降至室溫,保持N?通入直至晶圓取出,關閉所有反應氣體。

作用:全程N?保護,流量200至300sccm,確保氧化層在潔凈環境中冷卻,避免濕氣(濕度<10%RH)或雜質污染,最終良率>98%。

RTO系統的創新設計使其能夠實現梯度溫度控制。例如,通過分段式加熱區(如四溫區爐管),晶圓表面溫度可精確調控至±1℃,從而避免局部過熱導致的氧化不均。此外,RTO結合快速冷卻技術(如氮氣吹掃),可進一步減少熱應力對晶圓結構的影響。

RTO系統

氧化工藝設備與系統配置

氧化工藝的實施依賴于專用的高溫爐管系統,其核心組件包括氣源柜、爐體柜、裝片臺和計算機控制系統。根據晶圓尺寸(6英寸以下采用水平式爐管,8英寸及以上采用直立式爐管),設備配置有所差異。現代氧化系統通常集成快速熱處理(RTP)功能,通過紅外鹵素燈或電阻加熱實現快速升降溫,進一步縮短工藝周期。

對于高壓氧化和等離子體氧化等特殊工藝,設備需配備壓力容器、冷卻罩及射頻激勵裝置。例如,等離子體氧化系統通過低頻射頻(0.5~8MHz)激發氧等離子體,在低溫(約500℃)下實現SiO?沉積。這一方法避免了高溫引起的晶格缺陷,且氧化速率不受硅晶向和摻雜類型的影響。

高壓氧化系統的核心部件包括注入器擋板和第四溫區,其設計旨在優化水汽分布并減少邊緣效應。例如,通過多孔式注入器,水汽可均勻分散至晶圓表面,避免局部過氧化。此外,冷卻罩與殼體氮氣系統的協同作用,可將爐管內溫度波動控制在±2℃以內,確保工藝穩定性。

-

集成電路

+關注

關注

5420文章

11969瀏覽量

367335 -

制造工藝

+關注

關注

2文章

200瀏覽量

20285 -

氧化工藝

+關注

關注

0文章

3瀏覽量

6111

原文標題:氧化工藝

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

廣東鍍鎳抗氧化銅排絕緣套管生產技術工藝

化工過程工藝參數動態測算

半導體的8大工藝之氧化工藝

詳解硅晶片的熱氧化工藝

微弧氧化工藝是什么?微弧氧化技術工藝流程及參數要求

深入解析鋁及鋁合金的陽極氧化工藝

有什么方法可以去除晶圓鍵合邊緣缺陷?

半導體制造中的高溫氧化工藝介紹

主流氧化工藝方法詳解

主流氧化工藝方法詳解

評論