看著車間里那些服役十幾年、甚至二十年的銑床、車床、加工中心,是不是感覺它們與現代的MES、數字看板格格不入?沒網口、系統老、說明書早丟了、連廠家都找不到了... 采集它們的運行數據,是不是像讓“老爺車”匯報實時油耗和發動機工況一樣困難?別急著放棄升級!深圳市深控信息技術有限公司專為破解此難題打造的“不需要點表的工業網關”,就是讓老舊機床“開口說數”的鑰匙!

深控技術“不需要點表工業網關”:老舊機床的“數據聽診器”

傳統機床數據采集,嚴重依賴精確的“點表”(即變量地址映射表)。這對于型號老舊、系統封閉(如老式FANUC 0系列、西門子810D/840D老版本、三菱M50/M60系統、甚至更老的繼電器控制機床)、文檔缺失的設備來說,幾乎是“不可能完成的任務”。深控技術的“不需要點表工業網關”另辟蹊徑:

告別點表,智能“破譯”: 網關內置強大的老系統協議庫和智能解析引擎,能自動識別、解讀各類老式數控系統、PLC甚至繼電器邏輯中的關鍵運行數據(如運行狀態、報警信號、主軸轉速/負載、進給速度、程序號等),無需用戶提供復雜的點表文件。

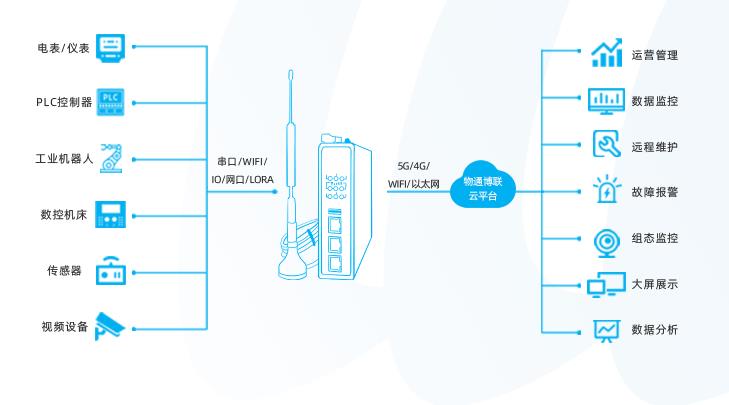

接口通吃,靈活適配: 原生支持RS232/RS485/以太網(若老設備有),對于純繼電器控制或無通訊口的“骨灰級”設備,可通過加裝非侵入式傳感器(如電流互感器測主軸啟停、振動傳感器測運行狀態、光電開關計數、智能電表測能耗)獲取核心信息。

安全無擾,快速部署: 不修改原有NC程序、不動PLC邏輯,通過旁路監聽或傳感器采集,確保設備穩定運行。單臺設備從安裝到數據上云/看板,最快半天搞定。

核心數據,一目了然: 重點采集設備利用率(OEE三要素:開機率、性能稼動率、良品率)、運行狀態(加工、待機、故障、調試)、關鍵報警、產量計數、能耗等直接影響生產管理和效率的核心指標。

效果立竿見影:三個老舊機床“煥新數采”真實案例

案例1:深圳某精密零件加工廠(8臺“古董級”數控銑&車床)

設備痛點:

3臺FANUC 0M系統銑床(超15年),2臺三菱M50系統車床,3臺更老的無系統繼電器控制簡易銑床。

設備狀態靠人巡查,生產進度靠班長吼,設備利用率是謎,夜間/周末是否偷懶全靠猜。

老機床故障頻發,維修響應慢,影響訂單交付。

深控技術方案:

對有接口的FANUC和三菱機床:直接部署免點表網關,自動解析狀態、報警、程序號。

對繼電器控制銑床:加裝電流傳感器(測主軸電機)和光電開關(計數),網關采集狀態和產量。

全程未索要、也無需提供任何點表。

實施效果 & 數據對比:

| 指標 | 改造前狀況 | 改造后 (深控網關) | 提升效果/數據變化 |

|---|---|---|---|

| 設備狀態透明度 | 人工記錄延遲大,誤差率高 | 實時看板,狀態精確到秒級更新 | 管理效率飛躍 |

| 平均設備綜合效率(OEE) | 粗略估計 ~ 48% | 系統精準計算,提升至 ~ 65% | 提升17個百分點 |

| 非計劃停機響應速度 | 平均 > 90分鐘 | 報警即時推送,響應 < 30分鐘 | 提速67% |

| 夜班/周末設備利用率 | 無法監控,疑似存在空轉 | 清晰顯示實際加工/待機時間 | 發現并解決1臺長期待機問題 |

| 月度訂單準時交付率 | ~ 75% | 提升至 ~ 88% | 提升13個百分點 |

廠長反饋: “以前這些老機器就是‘黑盒子’,現在終于透明了!OEE提升這么多,主要是發現了大量無效待機時間。報警一響手機就收到,維修快多了,交貨也穩了!”

案例2:蘇州某模具制造車間(5臺老式雕銑機&加工中心)

設備痛點:

4臺臺灣產老雕銑機(系統封閉,無文檔),1臺西門子810D老加工中心(點表遺失)。

加工進度不透明,頻繁被客戶催問;無法統計單件實際加工耗時,報價不準。

主軸過載、刀具斷裂等異常不能及時發現,導致工件報廢甚至損床。

深控技術方案:

利用雕銑機原有RS232口和加工中心以太網口,部署免點表網關。

網關自動解析并采集:運行狀態(加工/暫停/報警)、主軸負載/轉速(關鍵!)、當前程序號、報警信息(包含主軸過載、伺服報警等)。

實施效果 & 數據對比:

| 指標 | 改造前狀況 | 改造后 (深控網關) | 提升效果/數據變化 |

|---|---|---|---|

| 單臺部署耗時 | 無可行方案或需昂貴定制 | 平均3小時/臺 | 快速上線,成本可控 |

| 加工進度實時追蹤 | 靠工人匯報,滯后且不準確 | 看板實時顯示設備狀態、當前程序 | 客戶查詢響應速度提升80% |

| 主軸異常預警 | 通常工件報廢才發現 | 主軸負載突增實時報警 | 減少相關廢品 >30% |

| 單件實際加工耗時統計 | 無準確數據 | 精準記錄,形成數據庫 | 為新訂單報價提供可靠依據 |

| 刀具異常(斷刀)發現 | 延遲發現,損失擴大 | 結合主軸負載/狀態變化輔助判斷 | 減少連帶損失 |

車間主任反饋: “最驚喜的是主軸負載監控!以前過載燒主軸修一次肉疼。現在有預警,能提前干預。客戶問進度,看板一點就有,不用再跑車間了。老機器的數據居然這么有用!”

案例3:佛山某閥門零部件廠(10+臺雜牌老車床&鉆攻中心)

設備痛點:

多品牌、多代次老設備混雜(部分帶簡單數控,部分純手動改簡易PLC)。

設備能耗高,但不知道哪臺最費電;設備保養憑感覺或固定周期,缺乏依據。

工人績效統計粗放,積極性受影響。

深控技術方案:

為有通訊口設備部署免點表網關,采集狀態和產量。

為無通訊口設備(含部分手動車床):加裝智能電表(分時計量能耗)和I/O模塊(采集運行/停止信號)。

統一平臺整合所有數據。

實施效果 & 數據對比:

| 指標 | 改造前狀況 | 改造后 (深控網關) | 提升效果/數據變化 |

|---|---|---|---|

| 全廠老舊設備統一監控 | 分散管理,信息孤島 | 一屏掌控所有設備狀態、產量、能耗 | 管理層決策有據可依 |

| 單機能耗精準計量 | 全車間“大鍋飯” | 識別出3臺“能耗大戶” | 針對性維護/替換,年省電費超10萬 |

| 設備維護策略 | 固定周期保養,可能過度或不足 | 基于實際運行小時數觸發保養 | 維護成本降低15%,故障率下降 |

| 工人績效統計 | 粗略估算,公平性存疑 | 按設備實際加工時間+合格產量計算 | 工人積極性提高,效率提升約8% |

| 設備狀態可視化 | 無 | 車間大屏實時顯示 | 營造積極生產氛圍 |

生產經理反饋: “深控這套方案真是‘老設備救星’!能耗一分清,立馬找到費電的‘病號’。按實際運行時間保養更科學,省錢!工人績效算清楚了,干勁都足了!”

深控技術“不需要點表”工業網關的核心優勢(針對老舊機床):

| 特性 | 說明 | 對老舊機床的價值 |

|---|---|---|

| 無需點表 | 內置智能解析引擎,自動識別老系統數據,無點表要求。 | 解決最大痛點! 老舊、非標、文檔缺失設備的采集成為可能。 |

| 廣泛兼容老系統 | 深度適配FANUC 0i/早期、西門子810D/840D老版、三菱M系列等及各品牌PLC。 | 覆蓋市面上絕大多數“古董級”數控系統。 |

| 非侵入式接入 | 支持串口/網口直連,或通過電流、振動、光電、電表等傳感器安全采集。 | 不改程序、不動線路,保障老設備穩定運行。 |

| 核心數據聚焦 | 專注采集狀態、報警、產量、OEE要素、能耗等管理剛需數據。 | 數據價值高,直接驅動管理優化和效率提升。 |

| 部署快、成本低 | 單臺設備最快半天完成,顯著低于定制開發方案。 | 老舊設備數字化改造投入產出比高。 |

讓沉睡的老舊機床,成為您數字化工廠的寶貴資產!

別再讓“老爺車”機床成為數據孤島!深圳市深控信息技術有限公司的“不需要點表的工業網關”,用創新的方式,低成本、高效率地喚醒這些老設備的潛能,讓它們無縫融入您的智能生產體系。

立即行動,解鎖老舊機床的數據價值!

官網: 深控技術網關,深控技術,工業網關,深圳深控 ,工業數據采集,數據采集,深圳市深控信息技術有限公司

(注:案例數據基于深控技術典型項目經驗,具體效果因客戶現場設備狀況及實施范圍略有差異)

審核編輯 黃宇

-

機床

+關注

關注

1文章

629瀏覽量

31012 -

數字化

+關注

關注

8文章

9328瀏覽量

63113

發布評論請先 登錄

廠里那些“老古董”注塑機,真能采集數據嗎?還能救嗎?

FRED應用:數字化極坐標數據取樣

從數據孤島到智能工廠:RG3000邊緣網關的數字化轉型實踐

除了數控機床外,CNC數采網關還能采集哪些設備

羅克韋爾推動軌交裝備制造業數字化轉型

日本車企數字化能力排名落后,追趕特斯拉挑戰巨大

高速數字化儀的技術原理和應用場景

西門子828D數控機床數據采集解決方案

工業數字化平臺有什么功能

數字化轉型對企業的意義

宜科EEDS Slim數字化擴展組件介紹

廠里那些“老爺車”機床,還能搭上數字化的快車嗎?數據真能采上來?

廠里那些“老爺車”機床,還能搭上數字化的快車嗎?數據真能采上來?

評論