文章來源:學習那些事

原文作者:前路漫漫

本文介紹了晶片機械切割技術的原理和常用設備類型。

概述

通過單晶生長工藝獲得的單晶硅錠,因硅材質硬脆特性,無法直接用于半導體芯片制造,需經過機械加工、化學處理、表面拋光及質量檢測等一系列處理流程,才能制成具有特定厚度和精度要求的硅片。其中,針對硅錠的晶片切割工藝是芯片加工流程中的關鍵工序,其加工效率與質量直接影響整個芯片產業的生產產能。

晶片切割工藝技術的原則要求包括:①切割精度高,表面平行度高,控制翹曲度和厚度公差在較小范圍;②確保斷面完整性良好,消除拉絲、刀痕及微裂紋;③提高成品率,縮小刀縫或鋼絲切縫,降低原材料損耗;④提升切割速度,實現自動化切割。

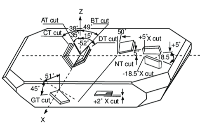

對于200mm以上的硅片,切片通常由配備金剛石切割刃的內圓切割機完成;而300mm硅片的切片則大多采用線鋸技術。以300mm硅片為例,其尺寸精度需滿足嚴格標準。除金剛石內圓切割和線切割外,晶片切割還有外圓切割和電火花切割等方法。外圓切割時,刀片因厚度較薄且徑向承受晶體壓力,易產生變形和擺動,導致晶體材料損耗較大且晶面不平整,該切割方式主要用于晶向偏轉較大的長晶體定向切割及大尺寸材料的整形切割。電火花切割因熱切割易導致單晶硅表面點蝕,實際應用較少。四種晶片切割方式在精度、損耗、適用性等方面各有差異。

機械切割設備原理

金剛石內圓切割和線切割所使用的設備分別為內圓切割機和線切割機。內圓切割是通過刀片內圓表面附著的金剛石微粒磨削晶體的過程,線切割則屬于自由研磨加工,依靠切削液作為研磨劑緩沖來實現晶體切割。

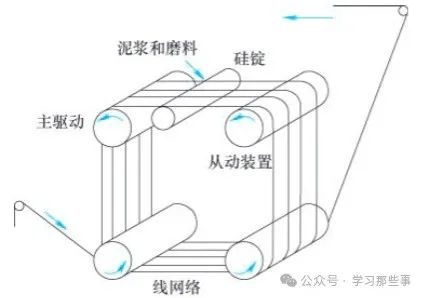

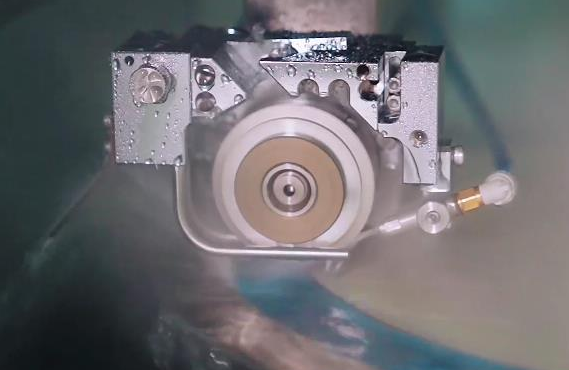

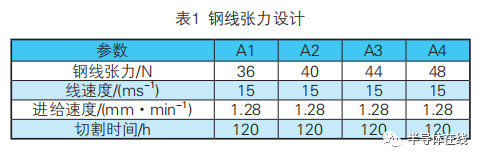

內圓切割機配備圓環形切割刀片,由刀片基體和內圓磨料組成。刀片基體通常為不銹鋼材質,靠近外圓處設有與主軸連接的螺栓孔,內圓通過復合電鍍法鍍覆金剛石粉末,形成具有一定厚度的金剛石刃口。線切割機采用直徑0.15~0.3mm的不銹鋼線,線上鍍有金剛石微粉末。加工時先按所需晶片厚度在線軸上加工線槽,再將切割線纏繞在線軸,電動機驅動單晶硅錠徑向進給,在切割液輔助下完成切片。切割實驗表明,線切割硅片表面的微裂紋、畸變程度、損傷層厚度及殘余應力均顯著小于內圓切割。近年來線切割機成為主流設備,其中應用最廣的往復式自由磨料線鋸切片技術原理為:直徑150~300mm的金屬鋸絲纏繞成平行網狀結構,在主動驅動裝置控制下往復運轉,硅晶體垂直鋸絲進給,同時向切割區域施加含金剛石或碳化硅磨料的漿液,實現多片切割。

晶片切割設備發展

自1958年集成電路發明以來,晶片切割技術隨之出現。20世紀60年代,內圓切割技術成為硅錠切片的主要方法,并于70年代末成熟。憑借切片精度高、成本低、厚度可調等優勢,內圓切割機在80年代變為主流,后因其他切割方式的發展及晶圓尺寸增大(如300mm晶圓),其占比下降,21世紀后主要應用于中小尺寸晶片工藝。多線切割機基于線切割技術發展而來,其理念可追溯至20世紀60年代,80年代因300mm晶圓普及,內圓切割機暴露生產效率低、晶片變形、飛片等問題,推動了線切割機的發展,80年代中期首臺工業化多線切割機問世,此后進入發展黃金期,每2~3年更新一代技術。多線機切割晶片具有彎曲度(BOW)小、翹曲度(warp)小、平行度(tarp)好、總厚度公差(TTV)小、片間切割損耗少、表面損傷層淺、粗糙度小、出片率高、生產效率高等優點。其發展方向包括:設備體積和質量增大、穩定性提高;切割線速度和砂漿帶入速度加快,砂漿流動性、滲透性和研磨性優化,減少磨料消耗;精度提升以減小晶片表面損傷層,改善彎曲度、翹曲度等指標;切削液向專一化、綠色化發展,趨于低黏度、高帶沙量、低雜質、易清洗。

當前晶片切割設備存在的技術瓶頸包括:①材料去除依賴磨粒滾壓,導致晶片表面產生較大微裂紋和殘余應力;②鋸絲缺乏損傷監測手段,磨損后易造成晶片厚度不均;③以金剛石和碳化硅為主要成分的切割磨削液成本高,占加工成本25%以上;④切割工序耗時較長,效率亟待提升。

-

工藝

+關注

關注

4文章

671瀏覽量

29254 -

晶片

+關注

關注

1文章

407瀏覽量

31935 -

切割技術

+關注

關注

0文章

17瀏覽量

6848

原文標題:晶片機械切割設備

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

晶片機械切割設備的原理和發展

晶片機械切割設備的原理和發展

評論