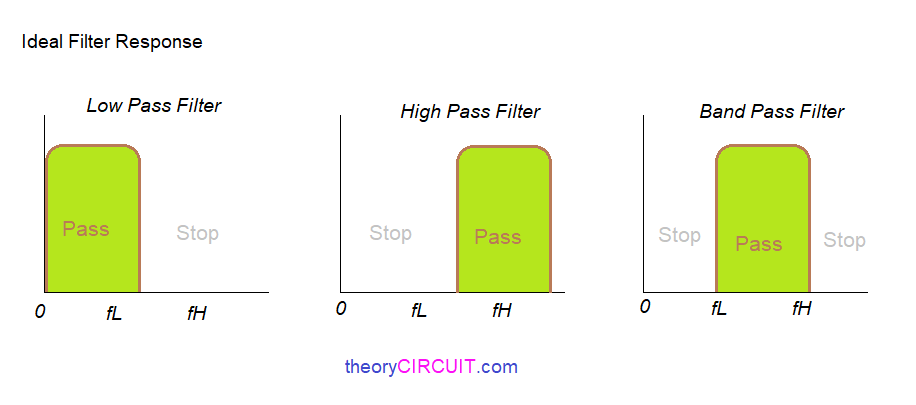

隨著5G、物聯網等技術的快速發展,濾波器作為通信系統的核心器件,其應用場景日益復雜,對抗沖擊性能的要求也愈發嚴苛。無論是基站設備在極端環境中的長期運行,還是工業設備在高頻振動下的穩定性,濾波器外殼的抗沖擊能力直接關系到設備的可靠性和壽命。在此背景下,鋁鎂合金外殼憑借其獨特的材料特性,成為濾波器防護方案中的焦點。那么,鋁鎂合金外殼能否真正扛住考驗?

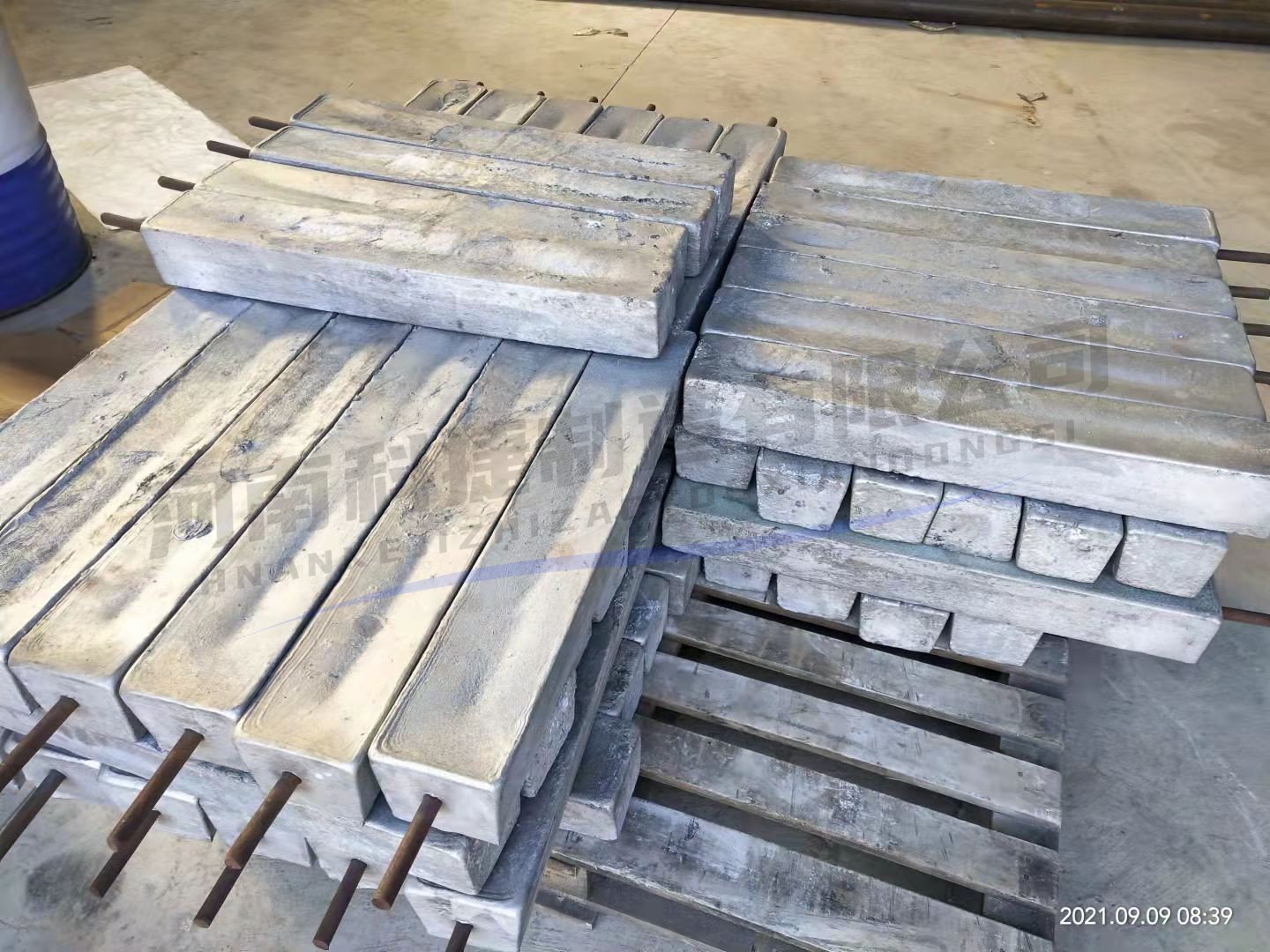

材料特性:抗沖擊的天然優勢

鋁鎂合金的抗沖擊性能源于其材料結構的特殊性。鎂元素的加入大幅提升了鋁合金的強度與韌性,使其在受到外力沖擊時能夠通過塑性變形吸收能量,而非直接斷裂。這種特性在濾波器外殼的應用中尤為重要:當設備遭遇震動或碰撞時,鋁鎂合金外殼能夠通過自身形變分散沖擊力,避免內部精密元件受損。此外,鋁鎂合金的密度僅為傳統鋼材的三分之一,在保證強度的同時實現了輕量化,這對于需要頻繁搬運或安裝于高空環境的濾波器設備而言,進一步降低了因重量導致的二次損傷風險。

結構優化:從材料到設計的雙重保障

鋁鎂合金外殼的抗沖擊能力并非僅依賴材料本身,結構設計同樣至關重要。現代濾波器外殼普遍采用一體化成型工藝,通過CNC數控加工或壓鑄技術,將鋁鎂合金制成具備復雜內部結構的殼體。例如,外殼內部可設計加強筋或蜂窩狀支撐結構,在保持輕薄的同時提升整體剛度;邊緣處采用圓角過渡或緩沖槽設計,減少應力集中點。此外,部分高端濾波器外殼還結合了雙層結構:外層為抗沖擊的鋁鎂合金框架,內層嵌入吸能材料(如硅膠墊片),形成“硬防護+軟緩沖”的雙重保護機制。這種設計思路在應對高強度沖擊時,能夠顯著降低內部元件的位移幅度,延長設備使用壽命。

環境適應性:應對復雜場景的挑戰

濾波器的應用場景往往涉及高溫、高濕、鹽霧等極端環境,這對鋁鎂合金外殼的耐腐蝕性和穩定性提出了更高要求。鋁鎂合金通過表面處理工藝(如陽極氧化、微弧氧化)可形成致密的氧化膜,有效隔絕水汽與腐蝕性介質,同時提升外殼的硬度與耐磨性。例如,在海洋環境或工業廠房中,經過表面處理的鋁鎂合金外殼能夠長期抵御鹽霧侵蝕,避免因腐蝕導致的結構強度下降。此外,鋁鎂合金的熱導率遠高于工程塑料,能夠快速將內部元件產生的熱量傳導至外殼表面,通過自然對流或散熱片加速散熱。這種“抗沖擊+耐腐蝕+高效散熱”的綜合性能,使鋁鎂合金外殼成為濾波器在復雜環境中穩定運行的可靠保障。

行業驗證:從實驗室到市場的認可

目前,鋁鎂合金外殼已在通信基站、工業控制、航空航天等領域得到廣泛應用。例如,在5G基站建設中,濾波器需承受風載、地震等外力沖擊,同時適應晝夜溫差大的戶外環境。采用鋁鎂合金外殼的濾波器設備,通過跌落測試、振動測試等多項嚴苛認證,證明其在極端條件下的可靠性。此外,部分企業還針對特定場景推出定制化解決方案:例如為車載濾波器設計具備抗震功能的鋁鎂合金外殼,或為航天設備開發輕量化高強度外殼。這些實踐案例不僅驗證了鋁鎂合金的抗沖擊性能,也推動了其在濾波器行業的標準化應用。

未來展望:技術迭代與成本優化

盡管鋁鎂合金外殼在抗沖擊性能上表現優異,但其成本與加工難度仍是行業關注的焦點。未來,隨著材料科學的進步,新型鋁鎂合金(如高強韌鋁合金)的研發將進一步提升外殼的性能與性價比。同時,3D打印、精密鑄造等先進制造技術的普及,有望降低鋁鎂合金外殼的加工成本,推動其在中低端濾波器市場的普及。此外,鋁鎂合金的回收再利用特性也符合環保趨勢,為企業實現可持續發展提供了新路徑。

濾波器抗沖擊需求的激增,對材料與工藝提出了更高挑戰。鋁鎂合金外殼憑借其材料特性、結構設計與環境適應性,已成為濾波器防護領域的優選方案。隨著技術的不斷迭代與成本的優化,鋁鎂合金外殼有望在更多場景中扛住考驗,為通信設備的穩定運行保駕護航。

審核編輯 黃宇

-

濾波器

+關注

關注

162文章

8078瀏覽量

181103 -

CNC

+關注

關注

8文章

361瀏覽量

36296 -

數控加工

+關注

關注

0文章

61瀏覽量

10355

發布評論請先 登錄

濾波器金屬外殼接地點數量與位置對高頻輻射抑制效果的影響

模擬濾波器到數字濾波器的轉換步驟

電源濾波器能否消除電流聲

無源濾波器和有源濾波器的區別

如何選擇合適的濾波器電流

emi濾波器是什么濾波器

陷波濾波器和超前滯后濾波器的基本概念、工作原理及性能特點

連接器抗振抗沖擊與哪些因素有關?YM系列連接器抗振同樣給力

濾波器抗沖擊需求激增,鋁鎂合金外殼能否扛住考驗?

濾波器抗沖擊需求激增,鋁鎂合金外殼能否扛住考驗?

評論