一、技術背景與核心創新?

在現代智能制造系統中,傳統自動化產線面臨一個普遍存在的技術痛點:工件搬運與尺寸檢測通常需要分離的子系統完成。這種分離不僅增加了設備復雜性和成本,更在系統集成與數據協同方面帶來諸多挑戰。當工件完成夾持后,必須通過額外的傳感器(如視覺系統、激光測距或壓力傳感器)進行尺寸測量,導致處理流程延長、設備體積增大以及故障點增多。而基于TMC5130芯片的StallGuard2技術提出的融合解決方案,通過單一步進電機系統同時實現搬運與尺寸檢測功能,開創性地解決了這一技術難題。

這種技術融合帶來的直接效益體現在三個方面:首先,在設備成本上,省去了傳統檢測所需的傳感器及配套電路,降低了30%以上的硬件成本;其次,在系統可靠性方面,減少了連接線纜和接口數量,顯著降低了故障率;最后,在響應速度上,使檢測過程完全融入搬運動作的自然時序中,無需額外停頓。這種“檢測即運動、運動即檢測”的理念,代表了工業自動化向多功能集成化發展的新趨勢。

二、 系統硬件架構與工作流程

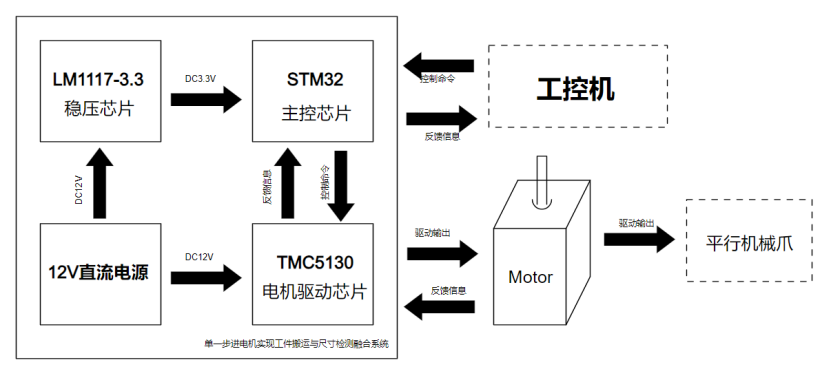

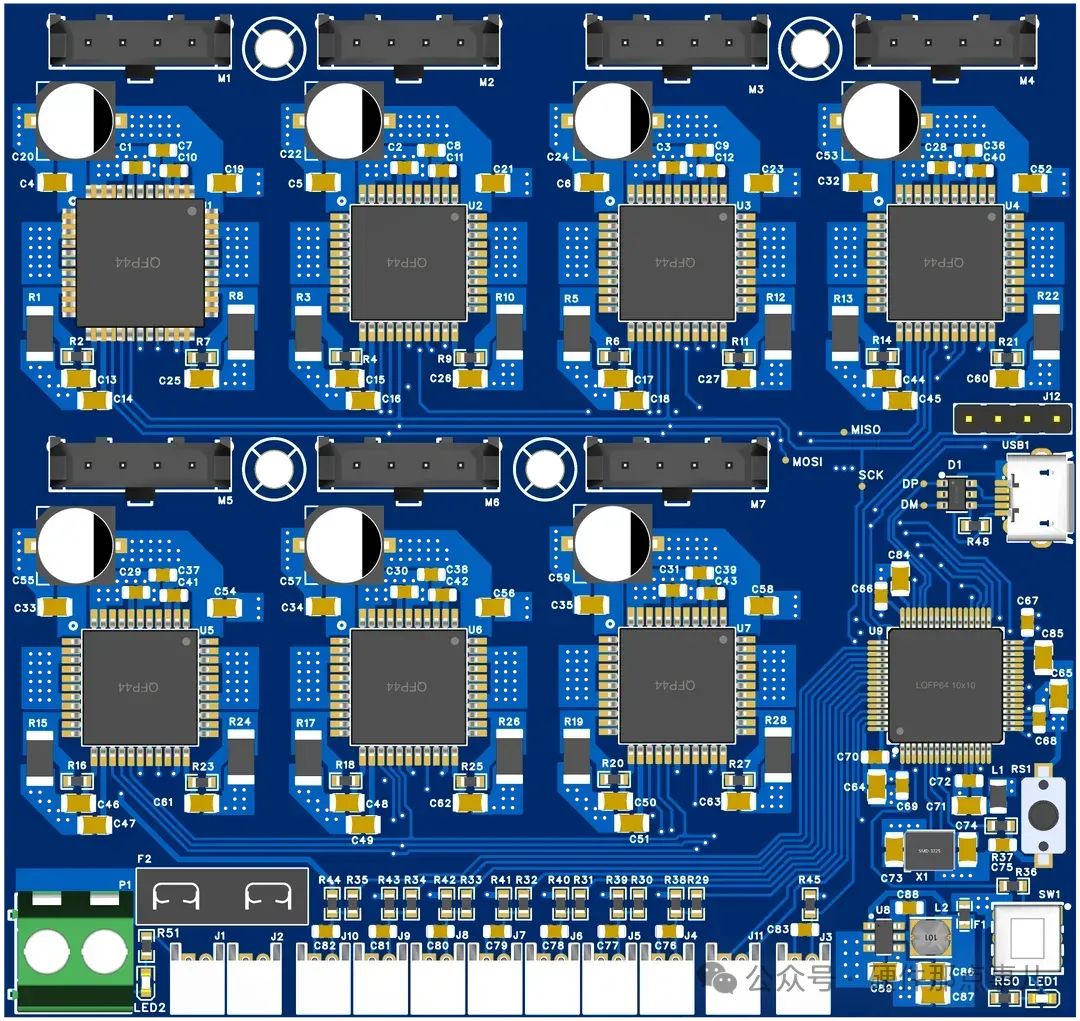

該系統的硬件架構圍繞TMC5130芯片的能力進行優化設計,實現了機電一體化的高效整合:

整個系統采用12V直流電源供電,經LM1117-3.3芯片穩壓成3.3V給主控芯片供電,主控芯片負責運算處理,接收到工控機的指令,經運算后控制TMC5130電機驅動芯片輸出驅動信號,控制步進電機運動,帶動平行機械爪,抓取工件,并放置在指定位置,同時檢測工件尺寸大小,傳回工控機。

三、核心原理

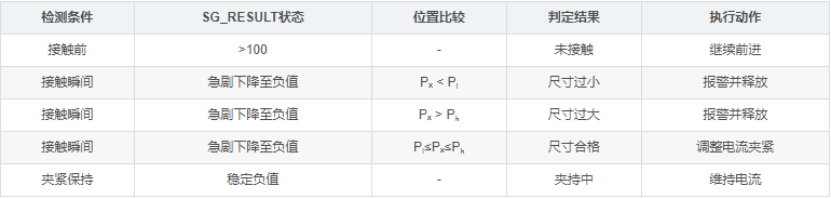

機械爪從零點開始做抓夾運動,此時主控芯片開始記錄電機走的步數,當電機堵轉時,截至記錄,通過電機走的步數反推工件外形尺寸。

那么怎么檢測堵轉呢?答案是根據反電動勢。

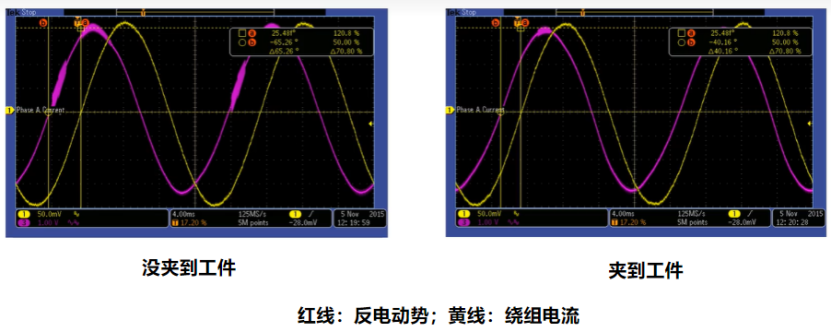

檢測[]()反電動勢和繞組電流之間的相位差,來反推施加在電機上的負載大小,左圖是沒有夾到工件時的波形,相位差為65.26°,右圖為夾到工件時,相位差為40.16°。

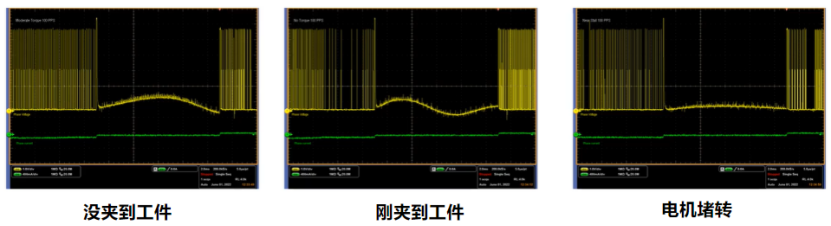

通過檢測電流為零時反電動勢值的不同,也可以進一步確定電機上的負載大小。從下圖可以看出當剛夾到工件比沒有夾到工件時反電動勢震蕩周期更快,當繼續夾緊至電機堵轉,可以看到反電動勢趨于0V

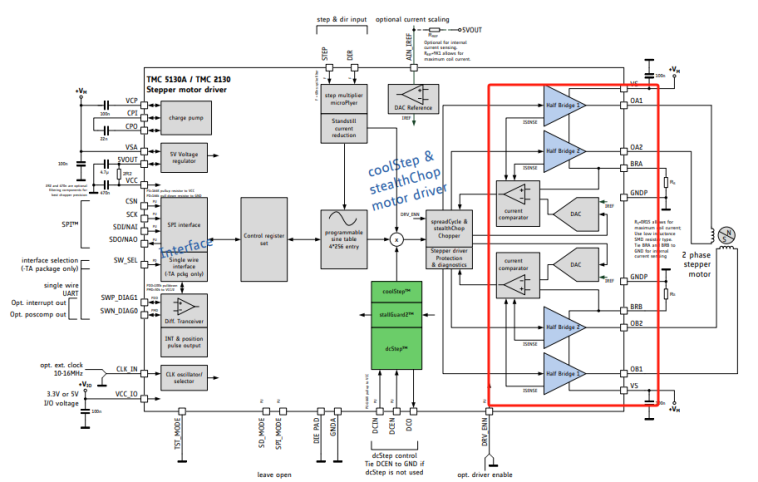

TMC5130內置的StallGuard2堵轉檢測技術,就是采用檢測反電動勢和繞組電流之間的相位差這一方法,通過分析電機相電流的變化來評估電機的負載狀態和機械阻力。通過測量電機在不同負載條件下的電流響應,從而判斷電機是否發生堵轉。具體來說,StallGuard2的測量值(SG_RESULT)在負載、速度和電流設置范圍內線性變化,當負載最大時,SG_RESULT接近零,此時電機處于最節能的運行狀態。(下圖為TMC5130的應用圖,紅框位置為芯片內置的電流負反饋環路)

四、關鍵寄存器配置

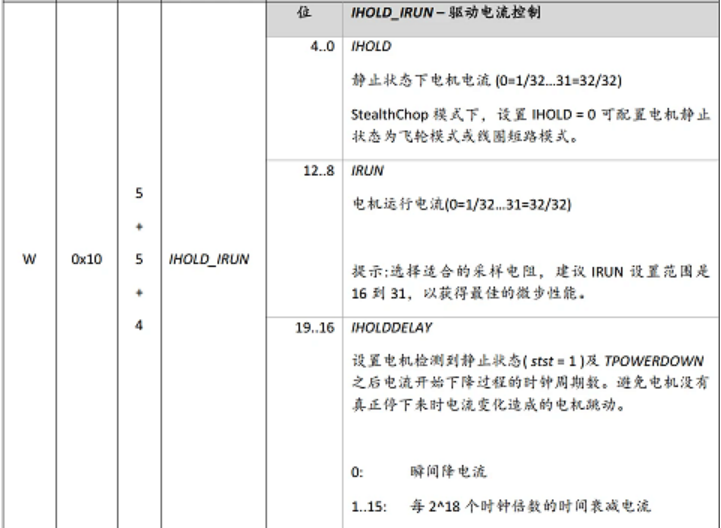

IHOLD_IRUN 0X10 電流寄存器

設置合適的電流,設置電流大小直接影響電機的負載能力。設定電流改變后sgt值也需要調節。

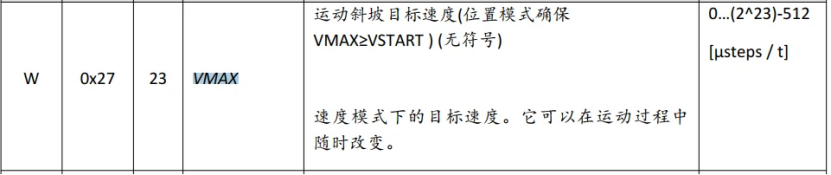

VMAX 0X27 最高速度

使用StallGuard2的最佳工作速度范圍在10-300PRM,不同的電機速度有所區別。

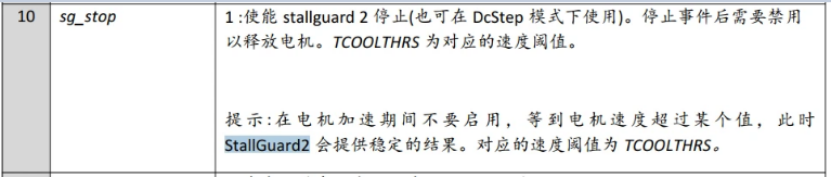

SW_MODE 0X34 sg_stop 10bit- 1:啟用STALLGUARD 2功能

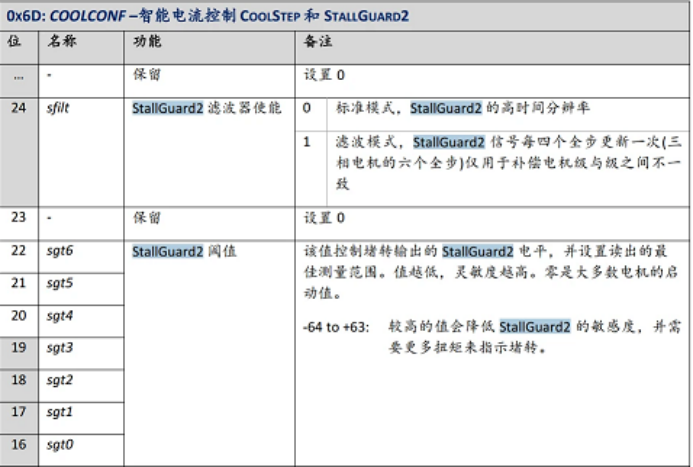

COOLCONF 0x6D: 16bit-22bit StallGuard2 閾值用于設置靈敏度;24bit-標準/濾波模式。

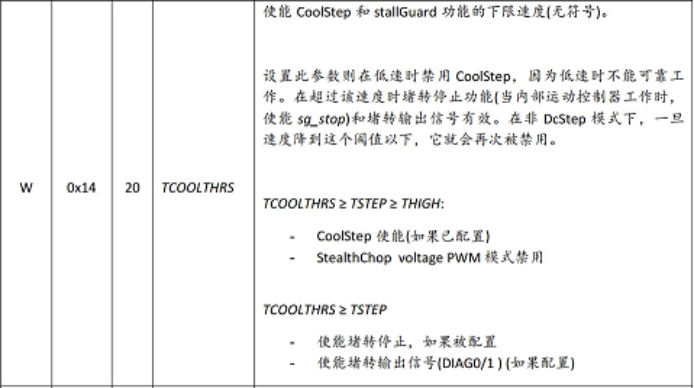

TCOOLTHRS 0X14:使能CoolStep和StallGuard2功能的下限速度,到達此值電機停止并保持。

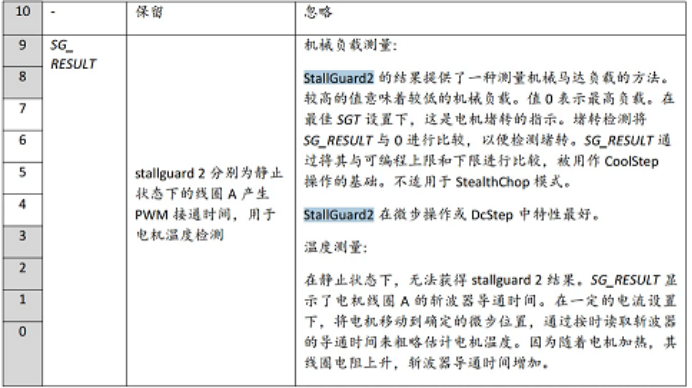

DRV_STATUS 0X6F: StallGuard2值和驅動錯誤標志0-9bit SG_RESULT(負載值) 用于監測電機所剩的扭力

五、 工件尺寸檢測算法實現

將StallGuard2的堵轉信號轉化為精確尺寸信息,需要建立嚴謹的數學模型。核心在于利用機械爪與堵轉位置的映射關系:

實際尺寸 = (堵轉位置 - 基準位置) × 絲桿導程 / 微步數

六、實際測試

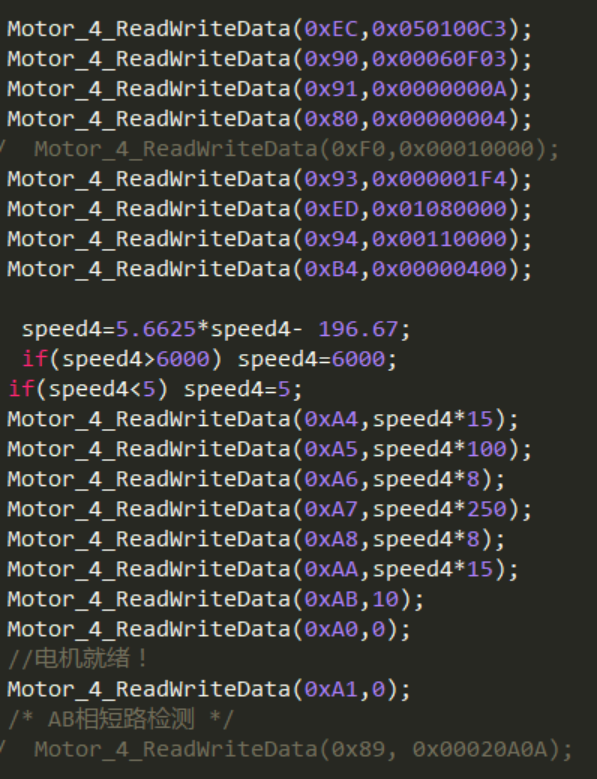

1、電機驅動芯片寄存器配置

2、電機參數

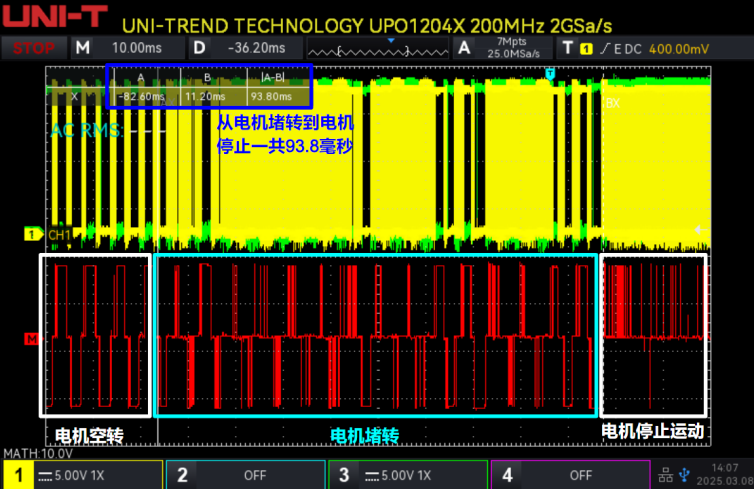

3、示波器波形讀取

紅色為電機A線圈上的激勵電壓信號,從圖中可得本系統可在0.1秒內完成工件尺寸檢測。

七、總結

這種融合方案代表著工業自動化向__多功能集成化__發展的必然趨勢。隨著TMC5130等智能驅動芯片的普及,未來我們有望看到更多“硬件簡化、軟件強化”的創新應用,推動制造業在柔性化、智能化、低成本化方向持續突破。

審核編輯 黃宇

-

傳感器

+關注

關注

2563文章

52573瀏覽量

763725 -

步進電機

+關注

關注

152文章

3157瀏覽量

149139 -

自動化

+關注

關注

29文章

5742瀏覽量

81635

發布評論請先 登錄

步進電機的控制實現方法

基于STM32F405RGT6的TMC2660步進電機驅動器,附帶原理圖+PCB

單一步進電機實現工件搬運與尺寸檢測融合系統

單一步進電機實現工件搬運與尺寸檢測融合系統

評論