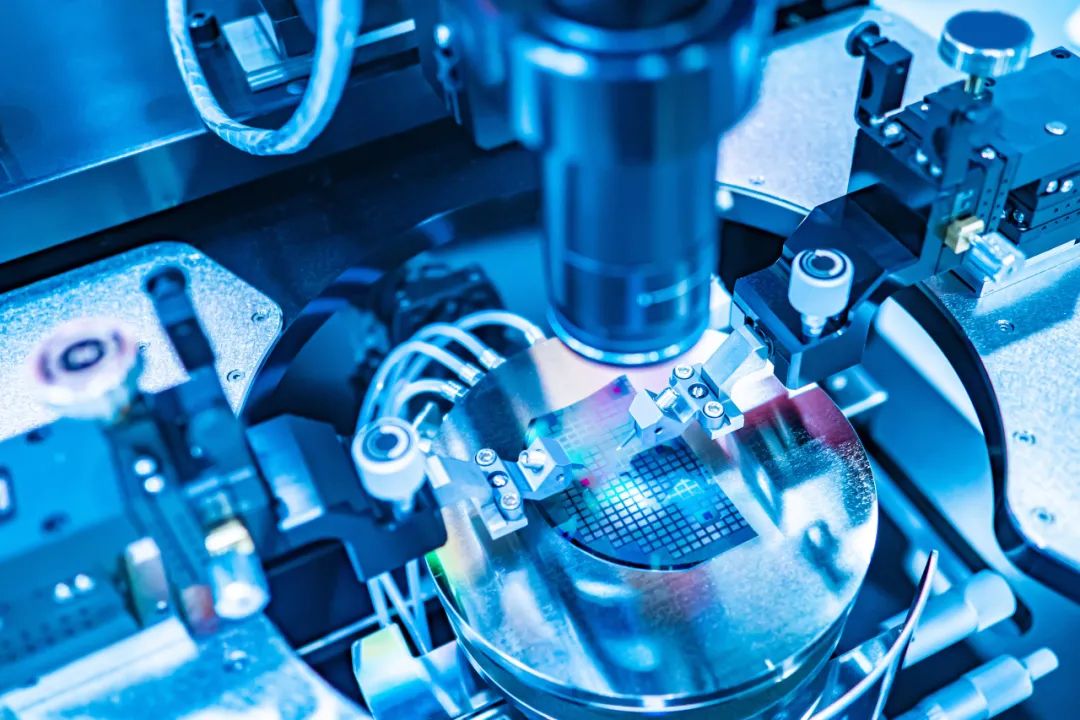

在半導體產業(yè)向3nm、2nm制程突進的今天,一枚12英寸硅片上密布著數(shù)十億個晶體管,其加工精度堪比「在頭發(fā)絲上雕刻長城」。

而在這場微觀世界的戰(zhàn)爭中,視覺檢測系統(tǒng)正扮演著「隱形質檢員」的角色——它用0.01毫米級的「火眼金睛」,守護著硅片上每一道刻線、每一個標記點的精準度。

場景需求

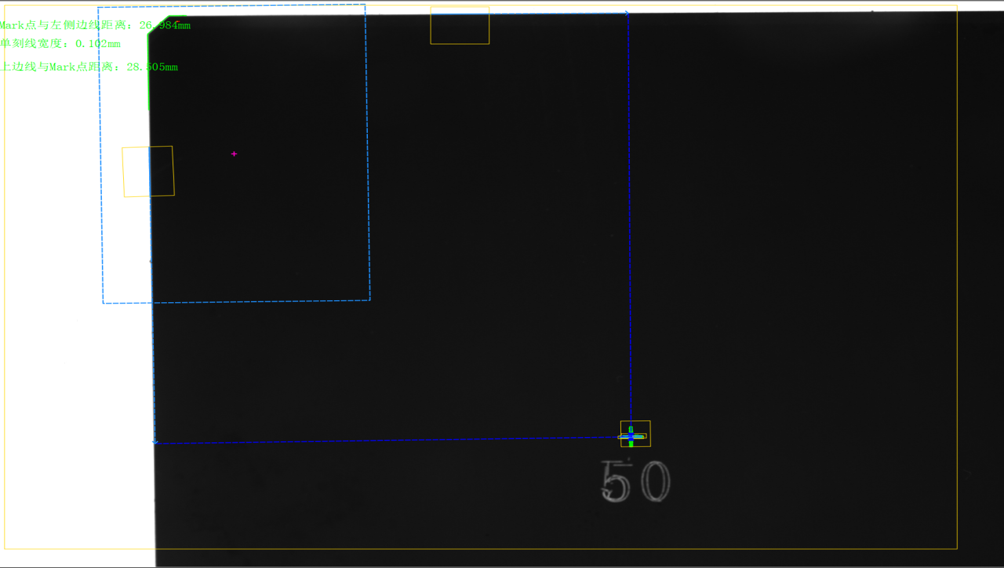

測量Mark點與邊線的距離;

測量單條刻線寬度;

測量刻線間距離;

測量四個Mark點間相互距離;

測量最外側四刻線間相互距離;

精度要求<0.01mm

硅片作為芯片制造的基石,其表面刻蝕的Mark點、微米級刻線精度直接影響光刻機對準、晶圓切割等核心工藝。傳統(tǒng)檢測手段面臨三大困境:

1、精度瓶頸:人工千分尺測量誤差達0.05mm,無法滿足先進封裝需求;

2、效率桎梏:接觸式測量易損傷硅片表面,且單片檢測耗時超5分鐘;

3、數(shù)據(jù)盲區(qū):無法實時捕捉刻線形貌變化,潛在缺陷難以溯源。

某半導體設備商數(shù)據(jù)顯示,因檢測誤差導致的晶圓良率損失每年高達數(shù)千萬美元。工業(yè)視覺檢測技術的突破,成為破局關鍵。

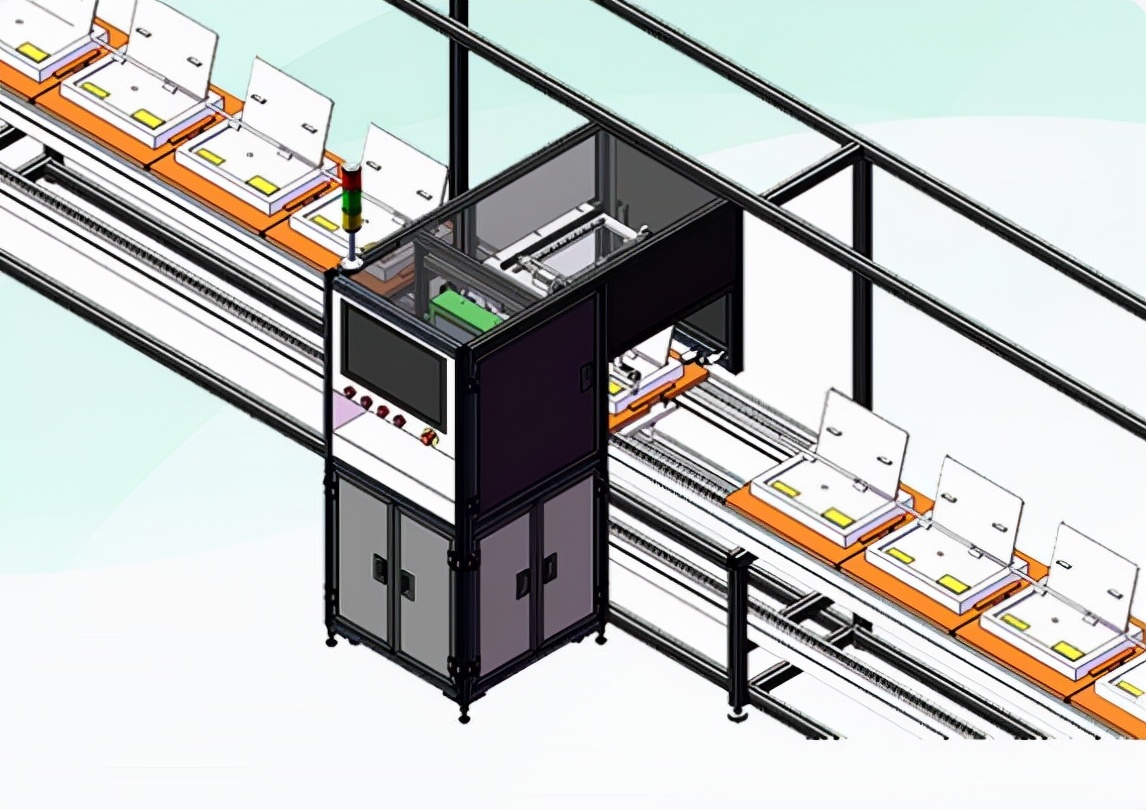

解決方案

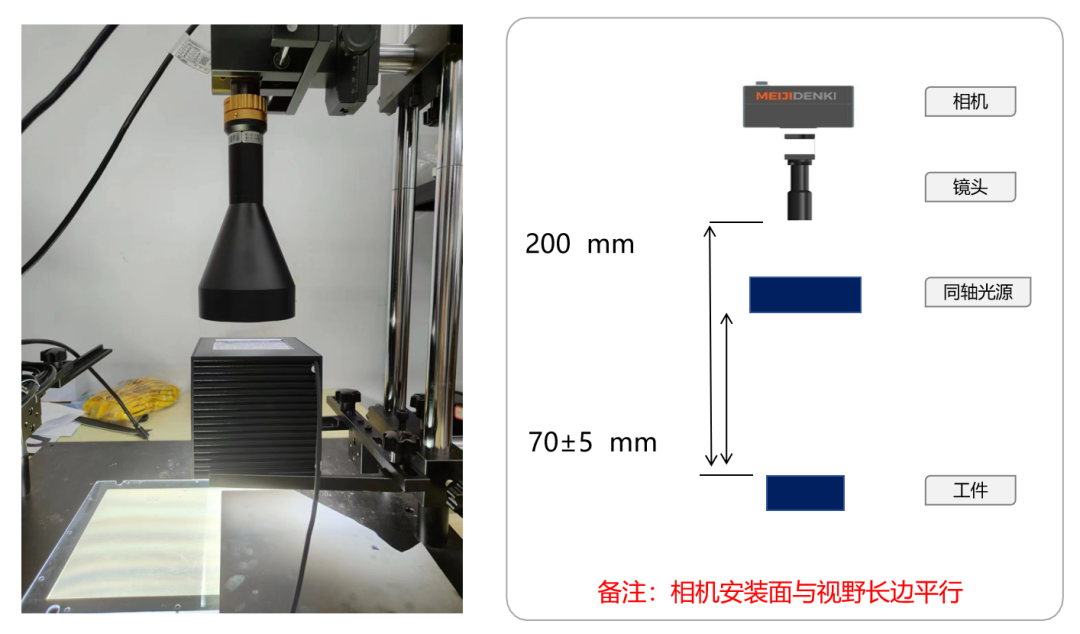

配置清單

2000W工業(yè)相機:5496×3672的高分辨率,配合2.4μm像元尺寸,滿足0.01mm精度需求。

遠心鏡頭WTL200-023X20:遠心設計(畸變<0.1%)、高景深(±5μm)、0.23X放大倍率,確保視野內測量一致性,避免傳統(tǒng)鏡頭因視角偏差導致的測量誤差。

同軸光源+偏振片:同軸光源均勻照射硅片表面,偏振片過濾反射光斑,解決硅片高反光導致的成像過曝問題,提升邊緣檢測穩(wěn)定性。

效果對比:傳統(tǒng)環(huán)形光源易產生光斑,導致刻線邊緣模糊,測量誤差增加。

成像效果

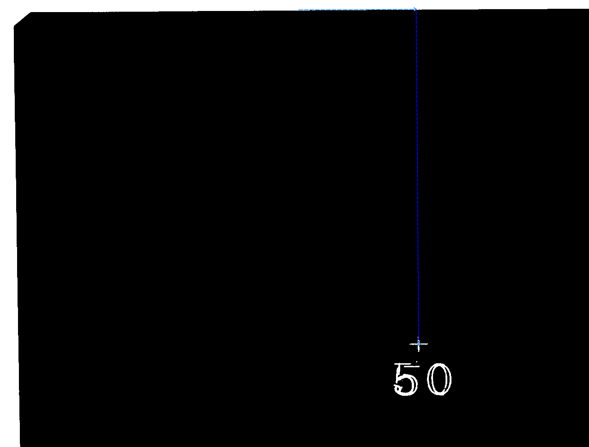

整體檢測效果

上邊線與Mark中心距離

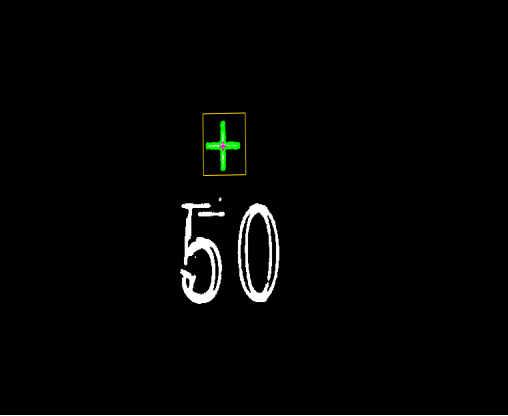

Mark點提取效果

在某12英寸硅片生產線實測中,該系統(tǒng)交出亮眼成績單:

精度驗證:30次連續(xù)測量標準差<0.01mm,Mark點定位誤差僅0.6μm;?

節(jié)拍優(yōu)化:通過裁剪圖像大小來縮短檢測時間壓縮至180ms,較傳統(tǒng)方案提升6倍;

良率提升:缺陷檢出率達99.98%,助力產線良率提升0.15%。

這套方案配置的優(yōu)勢,不僅體現(xiàn)在0.01mm的極致精度上,更在于其通過硬件、光學、算法、軟件的深度協(xié)同,構建了一個從「檢測」到「智能決策」的完整閉環(huán)。

-

硅片

+關注

關注

13文章

377瀏覽量

35058 -

視覺檢測

+關注

關注

2文章

394瀏覽量

19768

發(fā)布評論請先 登錄

明治案例 | 高精度玻璃管內徑檢測:工業(yè)視覺技術如何破解醫(yī)療制造難題?

鋰電池疊片機檢測案例:阿童木 MDSC-2100L 單雙片檢測器

云翎智能單北斗高精度巡檢記錄儀:電力安全巡檢的“智能守護者”

高精度交流充電樁負載方案

振弦式滲壓計如何實現(xiàn)0.01kPa精度?

靜力水準儀精度為何能達0.01mm?三大核心技術解密

三維數(shù)據(jù)重構-三維掃描儀測量渦輪葉片尺寸

明治案例 | PCB視覺檢測利器,精準捕捉【線序顏色】【元件缺失】與【焊點細節(jié)】

ads1278高速模式和高精度模式下所能得到的最高精度是多少?

高精度位移傳感器檢測裝置,提高測量精度和檢測效率

深度剖析在線長度測量儀:機器視覺引領高精度測量新時代

視覺檢測精度能達到 0.01 嗎

微型導軌的尺寸多樣性:從納米到厘米級,滿足多樣化需求!

淺析BMS電池管理系統(tǒng)高精度電流檢測

明治案例 | 0.01mm高精度視覺檢測如何守護硅片「方寸」之間?

明治案例 | 0.01mm高精度視覺檢測如何守護硅片「方寸」之間?

評論