文章來源:學習那些事

原文作者:小陳婆婆

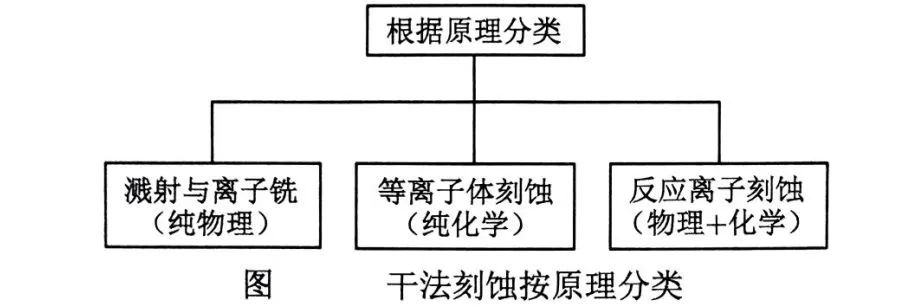

濕法刻蝕作為半導體制造領域的元老級技術,其發展歷程與集成電路的微型化進程緊密交織。盡管在先進制程中因線寬控制瓶頸逐步被干法工藝取代,但憑借獨特的工藝優勢,濕法刻蝕仍在特定場景中占據不可替代的地位。

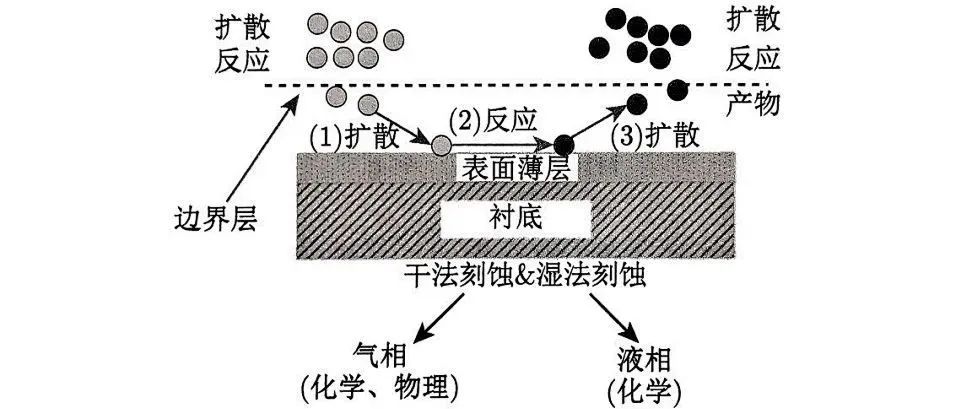

濕法刻蝕的本質是純化學驅動的各向同性腐蝕過程。其反應鏈可分解為三步動力學行為:1)刻蝕劑分子通過擴散或對流遷移至晶圓表面;2)與目標材料發生氧化還原反應,生成可溶性產物;3)反應副產物脫離表面進入溶液體系。其中,速率限制步驟通常取決于反應物傳輸效率或表面反應動力學,這直接決定了工藝窗口的調控邊界,本文分述如下:

二氧化硅濕法刻蝕工藝

硅的濕法刻蝕工藝

氮化硅濕法刻蝕工藝

圖1 刻蝕反應示意圖

*二氧化硅濕法刻蝕工藝

在半導體制造領域,二氧化硅(SiO?)的濕法刻蝕是基礎且關鍵的工藝環節,其核心在于利用氫氟酸(HF)體系實現可控的化學腐蝕。

一、反應機理與溶液體系

SiO?與HF的刻蝕反應本質是氟離子(F?)對硅氧鍵的斷裂過程。標準反應式為:

SiO? + 6HF → H?SiF? + 2H?O

實際工藝中,采用氟化銨(NH?F)緩沖的HF溶液(BHF/BOE)體系,其優勢體現在:

離子濃度調控:NH?F電離補充F?,維持反應速率穩定性,典型配比為HF:NH?F:H?O=110(體積比)。

pH值緩沖:通過NH??的弱堿性中和反應副產物H+,將溶液pH穩定在3-4區間,顯著降低對光刻膠的腐蝕速率。

選擇性增強:緩沖體系使SiO?/Si刻蝕選擇比從純HF體系的20:1提升至50:1以上。

二、關鍵工藝參數控制

1.溫度管理

最佳工藝窗口:25-40℃(每升高10℃,刻蝕速率提升約30%)。

2.溫度失控風險

>45℃:反應速率過快導致側向鉆蝕>2μm/min;

<20℃:反應副產物H?SiF?析出形成結晶污染。

3.時間精度

刻蝕時間=氧化層厚度/(刻蝕速率×選擇比修正系數);

典型案例:1μm厚SiO?在6:1 BHF中需60-90s,需預留10-15%過刻蝕時間補償表面粗糙度。

4.溶液維護

循環使用次數:≤15次(每批晶圓后補充5%體積的新鮮BHF);

蒸發補償:采用氮氣密封+冷凝回流系統,控制HF濃度波動<2%。

三、材料特性影響機理

1.SiO?沉積工藝差異

濕氧氧化層:刻蝕速率80-100?/min(致密結構);

干氧氧化層:刻蝕速率60-80?/min(網絡結構更完整);

LPCVD TEOS:刻蝕速率150-200?/min(非晶態結構)。

2.雜質摻雜效應

硼硅玻璃(BSG):B?O?摻雜形成交聯結構,刻蝕速率降低40-60%;

磷硅玻璃(PSG):P?O?摻雜導致網絡疏松,刻蝕速率提升1.5-2倍,但光刻膠附著力下降30%。

3.界面質量影響

光刻膠粘附力<30mN/m時,鉆蝕速率可達垂直速率的2-3倍;

預烘烤工藝優化:120℃/90s軟烤可使粘附力提升至50-70mN/m。

四、缺陷控制策略

1.鉆蝕抑制

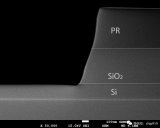

采用三明治結構:SiO?/SiN?/PR,利用SiN?的阻擋層將鉆蝕深度限制在0.2μm以內;

實施脈沖刻蝕:60s刻蝕+30s純水沖洗循環,降低反應副產物局部過飽和。

2.均勻性優化

噴淋壓力梯度設計:晶圓中心區域壓力提高15%,補償邊緣過刻蝕;

旋轉速度動態調節:根據刻蝕時間線性降低轉速(從300rpm降至150rpm)。

3.終點檢測

激光反射法:監測SiO?/Si界面反射率突變(波長635nm,靈敏度±2?);

電化學法:通過溶液電導率變化實現±1s的停止精度。

五、現代工藝

當前SiO?濕法刻蝕正向高精度方向發展,典型技術突破包括:

低溫工藝(-10℃冰浴BHF)實現0.1μm線寬控制;

超聲波輔助(40kHz)將刻蝕選擇比提升至100:1;

臭氧水(O?/H?O)后處理技術,降低表面粗糙度至0.5nm RMS。

通過精細化調控反應動力學參數與材料界面工程,現代濕法刻蝕工藝在3D NAND、FinFET等先進制程中仍發揮著不可替代的作用,特別是在深槽刻蝕、接觸孔成型等關鍵步驟中展現出獨特的工藝優勢。

硅的濕法刻蝕工藝

在半導體制造領域,硅的濕法刻蝕工藝通過化學溶液與硅基底的定向反應,實現精密的三維結構塑造。

一、反應機理與溶液體系

硅的濕法刻蝕本質是氧化-腐蝕的耦合過程,典型反應體系為HF-HNO?-CH?COOH混合溶液:

氧化階段:HNO?作為強氧化劑,將硅表面原子氧化生成SiO?薄層:

3Si+4HNO3→3SiO2+4NO↑+2H2O

腐蝕階段:HF選擇性溶解SiO?,生成可溶的H?SiF?:

SiO2+6HF→H2SiF6+2H2O

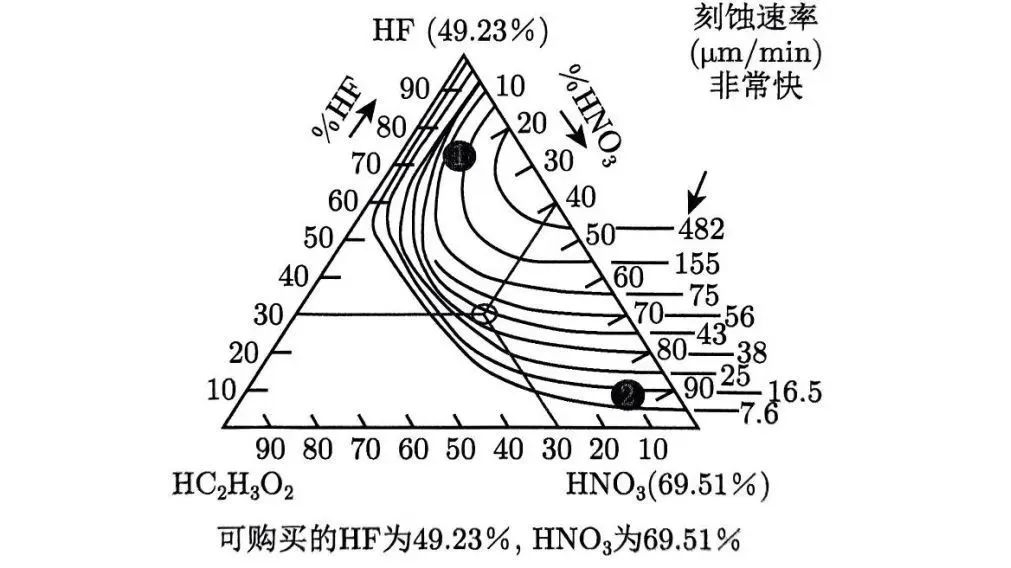

緩沖調控:CH?COOH通過抑制HNO?離解,穩定反應速率,其配比(體積比)直接影響刻蝕速率分區:

圖2 硅的刻蝕速率

高HF區(1區):反應速率受SiO?生成步驟限制,刻蝕速率<0.5μm/min;

高HNO?區(2區):反應速率受SiO?溶解步驟限制,刻蝕速率可達2-5μm/min。

二、各向異性刻蝕的晶體學基礎

單晶硅的各向異性源于不同晶面原子排列密度的差異:

1.晶面速率差異

(110)晶面:原子密度最低,刻蝕速率最快(基準100%);

(100)晶面:速率次之(約60-70%);

(111)晶面:原子密度最高,刻蝕速率最慢(<10%)。

2.典型應用案例

V形槽制備:以(100)硅為基底,(111)面自然形成54.7°側壁,適用于MEMS慣性傳感器;

深槽刻蝕:在(110)硅上可獲得垂直側壁,槽深寬比>10:1,用于TSV硅通孔工藝。

三、關鍵工藝參數控制

1.溫度影響

最佳窗口:20-40℃(每升高10℃,刻蝕速率提升約40%);

溫度失控風險:

>45℃:反應失控導致側蝕>3μm/min;

<15℃:反應副產物結晶污染表面。

2.溶液維護

循環使用次數:≤8次(每批晶圓后補充5%體積的新鮮溶液);

濃度監控:通過電導率儀實時檢測HF/HNO?比例,波動容忍度<3%。

3.攪拌效應

磁力攪拌:速率>200rpm時,可提升刻蝕均勻性±5%;

超聲輔助:40kHz超聲可降低表面粗糙度至1-2nm RMS。

四、缺陷控制與工藝優化

1.鉆蝕抑制

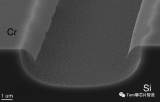

采用SiO?/SiN?雙層硬掩膜,將鉆蝕深度限制在0.1μm以內;

實施脈沖刻蝕(30s刻蝕+15s沖洗循環),降低局部過腐蝕風險。

2.均勻性優化

噴淋壓力梯度設計:晶圓邊緣壓力提高20%,補償中心-邊緣速率差;

旋轉速度動態調節:根據刻蝕時間線性降低轉速(從500rpm降至200rpm)。

3.終點檢測

激光干涉法:監測硅表面反射率突變(波長450nm,靈敏度±5?);

電化學法:通過溶液電導率變化實現±2s的停止精度。

五、現代工藝

當前硅濕法刻蝕正向高精度、低損傷方向發展,典型技術突破包括:

低溫工藝(-10℃冰浴):實現0.5μm線寬控制,適用于量子器件制備;

等離子體輔助:結合Ar等離子體預處理,將刻蝕選擇比提升至200:1;

環保型溶液:開發H?O?基氧化劑替代HNO?,降低氮氧化物排放60%。

通過精細化調控反應動力學參數與晶體學特性,現代硅濕法刻蝕工藝在MEMS、功率器件及先進封裝等領域持續發揮關鍵作用,特別是在深槽刻蝕、三維集成等前沿技術中展現出獨特的工藝優勢。

氮化硅濕法刻蝕工藝

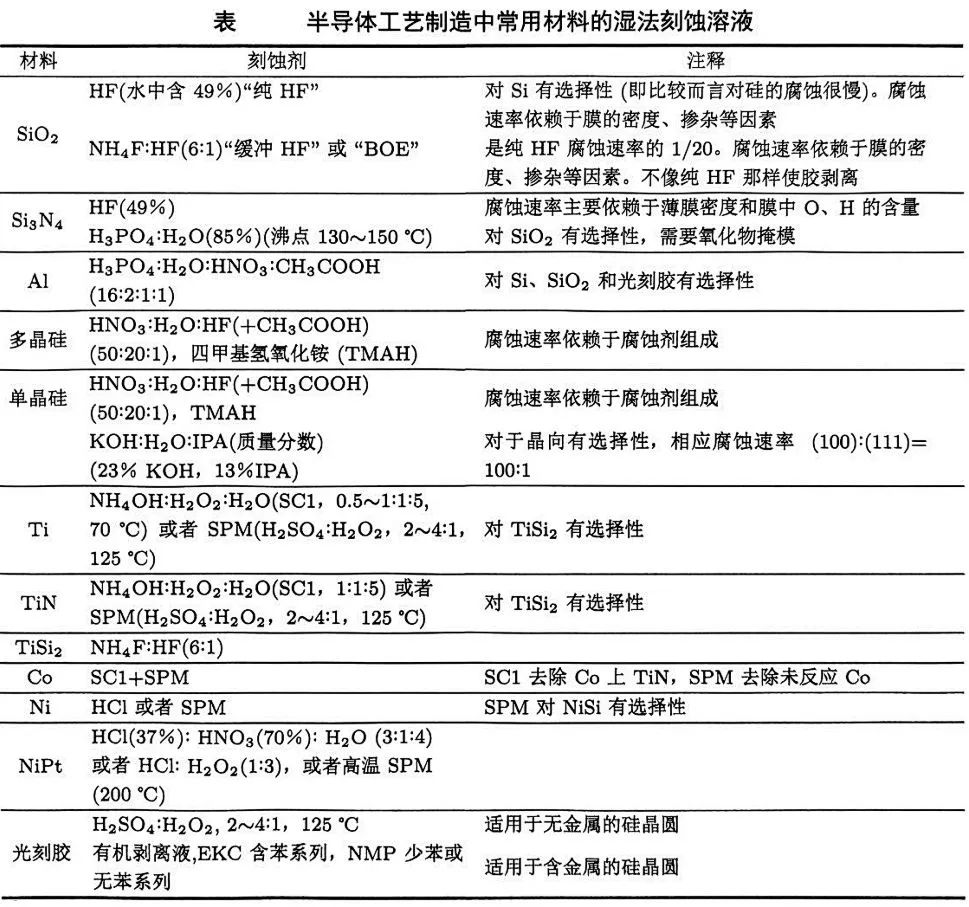

在半導體制造領域,氮化硅(Si?N?)的濕法刻蝕工藝通過高溫磷酸溶液實現精密的化學腐蝕。其余材料的濕法刻蝕溶液可參照下表。

一、反應機理與溶液體系

氮化硅的濕法刻蝕本質是水解-氧化耦合過程,典型反應體系為85%濃磷酸(H?PO?)與少量水的混合溶液,溫度控制在150-170℃。磷酸在此反應中僅作為催化劑,不參與反應消耗,通過降低反應活化能加速水解過程。

1.選擇性優

低溫磷酸體系(120-150℃):通過溶入硅晶片調節反應動力學,使氮化硅/氧化硅刻蝕選擇比提升至>10:1。

HF/EG混合液(體積比4:96):在70-80℃下實現1.5:1的選擇比,適用于CMOS工藝中的氮化硅回蝕。

二、關鍵工藝參數控制

1.溫度敏感性

最佳工藝窗口:150-170℃(每升高10℃,刻蝕速率提升約40%);

2.溫度失控風險

>180℃:反應失控導致側蝕>5μm/min;

<140℃:反應副產物NH?析出形成結晶污染。

3.溶液維護

循環使用次數:≤8次(每批晶圓后補充5%體積的新鮮磷酸);

濃度監控:通過電導率儀實時檢測磷酸濃度,波動容忍度<2%。

4.攪拌效應

磁力攪拌:速率>200rpm時,可提升刻蝕均勻性±5%;

超聲輔助:40kHz超聲可降低表面粗糙度至1-2nm RMS。

三、選擇比優勢與應用場景

1.材料選擇性

熱磷酸體系對氮化硅/氧化硅的選擇比>10:1,顯著優于HF/BOE體系(選擇比約1:1),有效防止鉆蝕;

對多晶硅的選擇比>50:1,適用于多晶硅柵極刻蝕后的氮化硅去除。

2.典型應用案例

場氧化層遮蓋層:在LOCOS工藝中保護有源區,防止氧化層橫向擴展;

最終鈍化層:作為芯片表面保護層,阻隔水汽和鈉離子污染;

側墻隔離材料:在柵極側墻刻蝕中定義關鍵尺寸,側壁粗糙度<2nm。

四、制備方法對刻蝕速率的影響

1.沉積工藝差異

PECVD氮化硅:因結構疏松,刻蝕速率比LPCVD快30-50%;

回火工藝影響:高溫退火(>900℃)使PECVD氮化硅致密化,刻蝕速率降低20-30%。

2.膜層厚度控制

爐管氮化硅:刻蝕速率約50?/min(150℃);

CVD氮化硅:速率可達80-100?/min,需通過過刻蝕時間(通常10-20%)補償厚度不均。

五、工藝挑戰與解決方案

1.光刻膠剝落

高溫磷酸易破壞光刻膠黏附性,需采用二氧化硅(SiO?)作為硬掩膜;

預烘烤工藝優化:150℃/120s硬烤提升粘附力至70mN/m以上。

2.殘留物去除

刻蝕后殘留物含Si/O元素,需用稀HF(H?O:HF=100:1)清洗;

清洗時間:30-60s,避免過刻蝕導致關鍵尺寸偏差。

3.過刻蝕控制

設計時間遞增實驗(如10s/20s/30s過刻蝕),結合光學顯微鏡(OM)和掃描電鏡(SEM)確認殘留;

終點檢測:通過激光反射率監測(波長635nm,靈敏度±5?)實現精準停止。

-

半導體

+關注

關注

335文章

28563瀏覽量

232187 -

晶圓

+關注

關注

52文章

5113瀏覽量

129140 -

刻蝕工藝

+關注

關注

2文章

40瀏覽量

8567

原文標題:光刻基礎——濕法刻蝕

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

一文詳解濕法刻蝕工藝

一文詳解濕法刻蝕工藝

評論