在消費電子、汽車電子等領域,柔性電路板(FPC)憑借柔性、輕薄、可彎曲折疊特性成為連接核心組件的“經(jīng)脈絡”。然而,F(xiàn)PC的輕薄化設計(厚度≤0.1mm)與復雜場景(如折疊屏10萬次彎折)對焊接材料提出了嚴苛挑戰(zhàn)。針對這一痛點,傲牛科技推出了超低溫無鉛無鉍錫膏系列產(chǎn)品,從材料配方到工藝適配全方位突破,立志重新定義FPC焊接標準,打造成為熱敏元件、FPC及高可靠場景的首選方案。

一、FPC焊接的“三重困境”

1.熱損傷與可靠性博弈

FPC基材(如聚酰亞胺)耐溫通常低于200℃,而傳統(tǒng)SAC305錫膏需260℃回流焊,高溫導致基材變形、線路分層。更嚴重的是,F(xiàn)PC在彎曲時焊點承受剪切應力,傳統(tǒng)錫膏焊點易因疲勞斷裂,例如新能源汽車電池FPC因高溫焊接在振動測試中出現(xiàn)短路。

2.細間距與工藝精度矛盾

5G手機FPC焊盤間距已縮小至0.2mm以下,傳統(tǒng)錫膏顆粒(Type 4,20-38μm)合金顆粒過大,易導致橋接缺陷,造成短路。

3.環(huán)保合規(guī)與性能平衡

歐盟 RoHS 3.0要求鉛含量<1000ppm,而傳統(tǒng)含鉛錫膏雖強度高但面臨禁用風險。同時,醫(yī)療設備等場景要求錫膏無鹵素(Cl/Br≤900ppm),傳統(tǒng)助焊劑殘留可能腐蝕元件。

二、傲牛超低溫無鉛無鉍錫膏的“破局之道”

1.材料配方的“黃金比例”帶來柔和強的統(tǒng)一

合金成分優(yōu)化:采用SnIn(錫銦)合金,極大降低了共晶溫度(低至117℃),較傳統(tǒng)無鉛錫膏SAC305低了近100℃,可直接用于液晶屏幕、傳感器芯片等耐溫小于150℃元件焊接。金屬銦(In)具有獨特的金屬韌性,這賦予了錫膏極強的韌性。錫膏的延伸率達45%(SAC305僅25%),在FPC 1mm半徑彎曲測試中,焊點疲勞壽命提升3倍。該合金成分既降低焊接溫度,又沒有錫鉍合金的脆性,強化相提升焊點抗拉強度至 35MPa(較純SnBi提升40%)。某醫(yī)療內(nèi)窺鏡FPC焊接中,使用SnIn錫膏后基材PI的熱變形量從0.3mm降至0.05mm,避免光學鏡頭偏移。

助焊劑配方的隱形鎧甲:獨創(chuàng)低極性助焊劑,固含量≤5%,既能快速去除FPC表面氧化層(如CuO),又避免殘留腐蝕基材。實測表面電阻>1013Ω,滿足醫(yī)療設備IPC-610G Class 3標準。

2.工藝適配的精準控制

顆粒度與印刷精度匹配。傲牛科技提供 Type4(20-38μm)Type 5(15-25μm)、Type 6(5-15μm)多種規(guī)格,適配不同部件FPC焊盤焊接需求。在某折疊屏手機 FPC焊接中,Type 6錫膏印刷體積誤差<±10%,橋接率降低至0.5%以下。

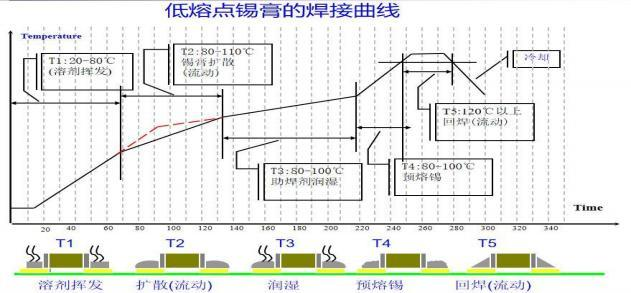

多工藝兼容。AN-117錫銦錫膏使用回流焊工藝,在超低溫條件下進行回流焊接(如下圖),回流焊峰值溫度≤120℃,配合脈沖熱壓工藝,熱影響區(qū)可控制在焊點周圍50μm內(nèi),保護FPC上的超薄銀漿線路(厚度<5μm)不被氧化。在脈沖熱壓焊與激光焊接時,可通過動態(tài)溫控算法(如PID閉環(huán))將熱影響區(qū)控制在焊點周圍0.1mm內(nèi),保護FPC基材不受損傷。

三、行業(yè)標準和應用的嚴苛驗證

1.環(huán)保與安全認證

鉛含量小于50ppm,滿足RoHS 3.0/REACH合規(guī)標準。助焊劑不含鄰苯二甲酸鹽等SVHC物質(zhì),通過SGS認證。鹵素含量小于500ppm,適用于醫(yī)療設備FPC,如心臟起搏器焊接。

2.可靠性測試體系

彎曲壽命突破:在1mm半徑下往復彎曲10萬次,焊點電阻變化≤5%,遠超IPC-TM-650標準。

極端環(huán)境耐受:在-40℃環(huán)境下抗拉強度仍達28MPa,優(yōu)于SAC305的20MPa。通過- 40℃~125℃溫度循環(huán)1000次無開裂,滿足汽車電子AEC-Q200要求。

多元基材適配高:對銅、鎳、金等鍍層的潤濕角≤12°(傳統(tǒng)SnBi合金為20°),尤其在鎳鈀金(ENEPIG)鍍層FPC上,焊盤爬升高度達焊盤厚度的80%,減少虛焊風險。焊接界面生成均勻的Cu6Sn5金屬間化合物(厚度≤2μm),較SAC305的IMC生長速率降低50%,在125℃高溫存儲1000小時后,焊點剪切強度衰減<10%。

-

FPC

+關注

關注

71文章

980瀏覽量

64851 -

焊接

+關注

關注

38文章

3396瀏覽量

60955 -

柔性電路板

+關注

關注

12文章

115瀏覽量

29689

發(fā)布評論請先 登錄

FPC 焊接的“超低溫密碼”:從材料到工藝的無鉛革新

FPC 焊接的“超低溫密碼”:從材料到工藝的無鉛革新

評論