在全球新能源汽車與儲能市場高速發展的背景下,鋰電池行業正加速向高能量密度、高安全性、高一致性的方向邁進。

作為工業智能傳感領域的技術先行者,深視智能長期深耕并自主研發工業精密傳感矩陣產品——三維激光輪廓測量儀、激光位移傳感器、光譜共焦位移傳感器、對射型邊緣測量傳感器、顏色傳感器等創新產品,構建了覆蓋鋰電池制造全流程(前段極片生產、中段電芯成型、后段模組與Pack集成)的智能化檢測體系,以微米級檢測精度和廣泛場景應用能力應對行業挑戰,助力企業實現高質量制造與降本增效的協同提升。

壹前段工藝:極片制備

鋰電池性能的核心始于極片質量。深視智能針對涂布、輥壓等關鍵工序,以非接觸式傳感技術實現厚度、余料等核心參數的精準管控:

01箔材余料檢測

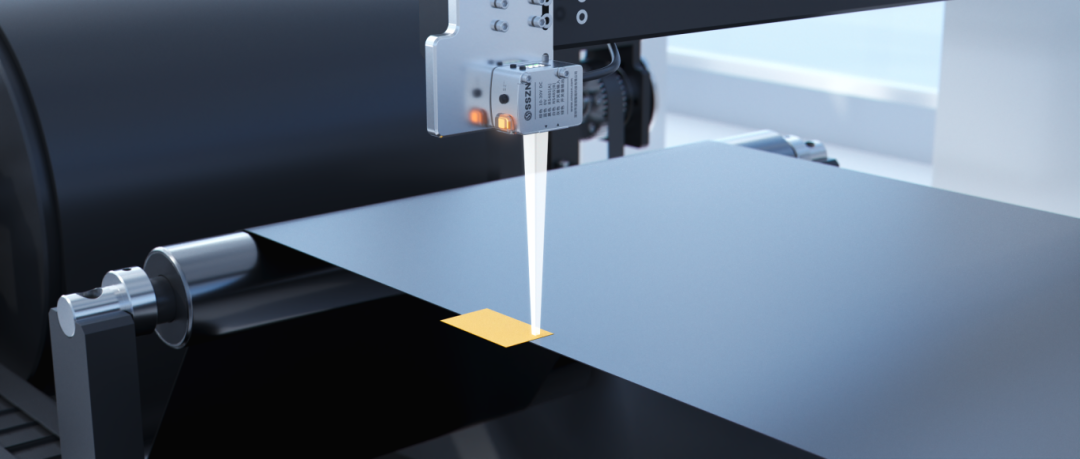

三維激光輪廓測量儀-SR系列

使用深視智能三維激光輪廓測量儀,檢測范圍可達288mm,檢測重復性精度可達0.1mm,采樣頻率高達 20kHz/s,可滿足80m/min的生產節拍,實時采集箔材厚度數據,精準計算余料殘留長度,減少涂布余料放卷箔材換卷余料損耗,提升材料利用率。02

涂布輥壓極片測厚

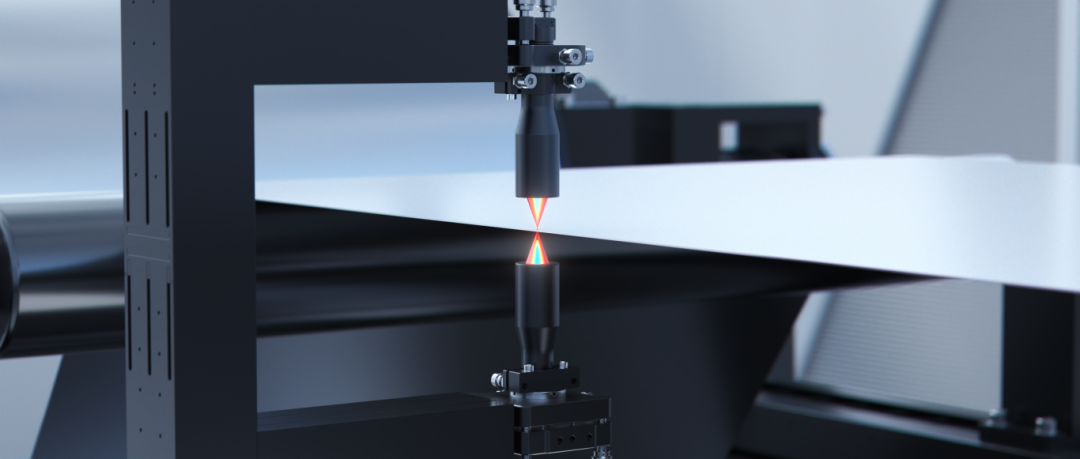

光譜共焦位移傳感器-SCI系列

深視智能光譜共焦位移傳感器以0.3μm測厚重復性精度與500mm/s高速動態測量能力,通過上下對射式高精度測量方案,精準捕捉輥壓過程中極片厚度波動,配合自動化控制系統動態調節輥壓參數,助力實現極片厚度一致性的穩定控制。

03

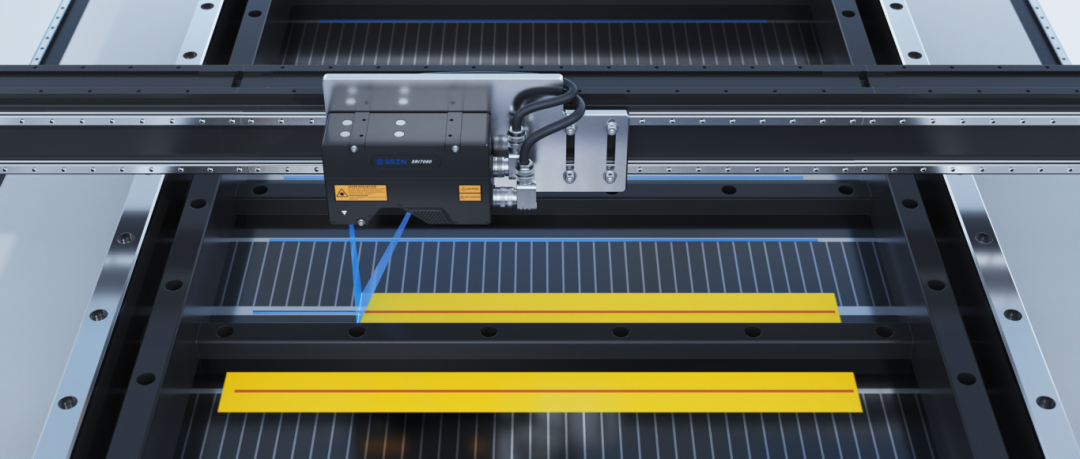

涂布輥壓極片劃線

三維激光輪廓測量儀-SR系列

深視智能三維激光輪廓測量儀以0.3μm測量重復性精度與高速掃描技術實時獲取極片激光劃線深度、寬度數據,實現在線抽檢或全檢,確保劃線精準形成功能性結構,有效提升劃線工藝一致性,降低因劃線精度不足引發的電池安全隱患,為鋰電池功能性結構加工提供高精度視覺檢測工具。

貳中段工藝:電芯成型

電芯卷繞與焊接是缺陷易發的關鍵環節,深視智能以高響應、抗干擾的傳感器組合應對動態場景挑戰:

01放卷余料檢測

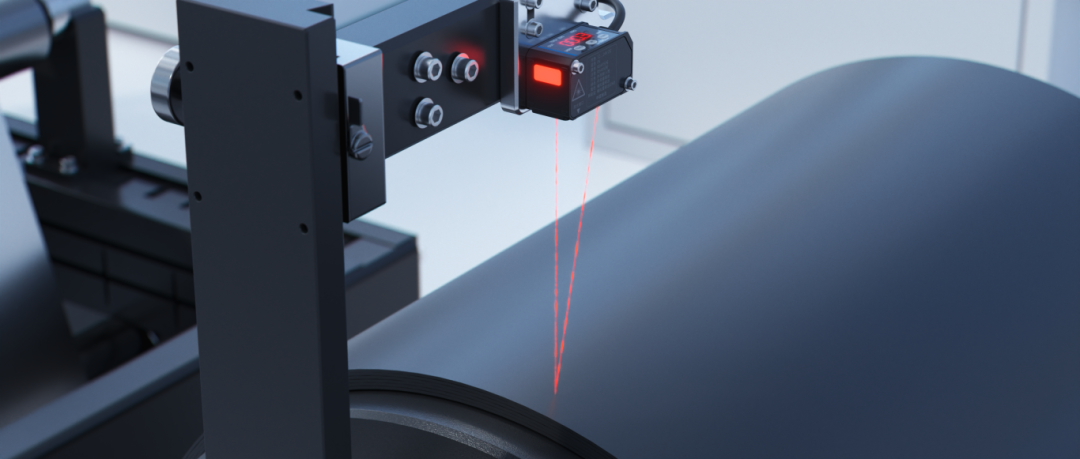

激光位移傳感器-SD系列

深視智能激光位移傳感器實時采集滾筒余料直徑數據,精準計算剩余材料長度。激光位移傳感器具備 200mm~600mm 檢測距離與 0.2mm 重復性精度,實現 400mm 量程內的余料動態監測,可滿足不同直徑滾筒余量檢測。

02

涂布輥壓極片壓花

三維激光輪廓測量儀-SR系列

使用深視智能三維激光輪廓測量儀掃描極片表面凸點,以0.1μm測量重復性精度精準管控極片壓花形貌,測量壓花后極片表面凸起深度、寬度、是否符合設計要求,避免過深/過淺導致形貌差異,保證電池性能一致性。傳感器運行速度達800mm/s滿足高速卷繞壓花檢測效率。

03極片放卷糾偏

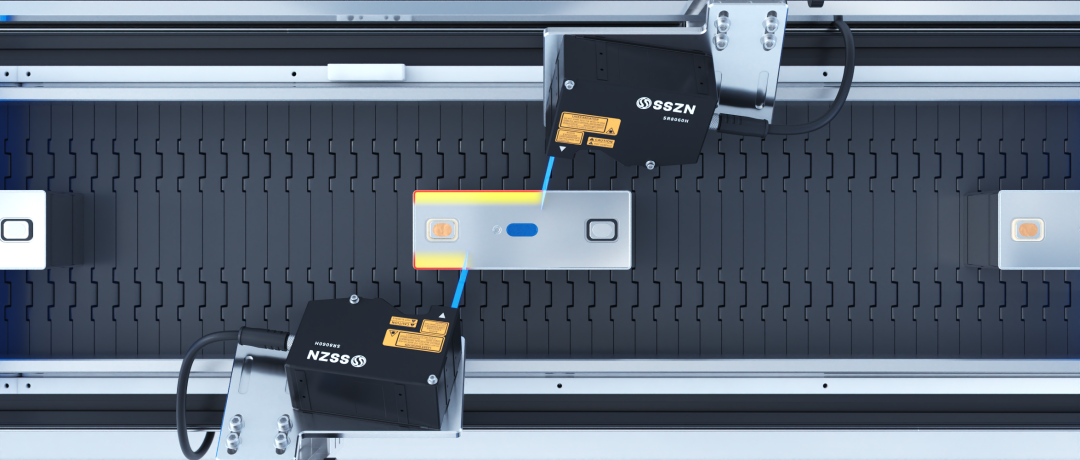

對射型邊緣測量傳感器-SE2系列

深視智能對射型邊緣測量傳感器搭載EtherCAT 通訊,無需額外控制器,通訊模塊支持一拖四,抗干擾性強。傳感器具備24mm寬量程檢測范圍與 0.1mm 高精度邊緣定位能力,可實時獲取傳輸過程中極片邊緣位置并自動糾偏,確保邊緣對齊度,避免極片錯位。

04

警示膠帶識別

白色光點光電傳感器-SS1系列

針對膠帶表面反光導致的檢測難題,深視智能白色光點光電傳感器采用抗高反光干擾設計與精準光強感應技術,穩定識別極片接駁膠帶、尾部膠帶及不良膠帶,以5kHz高頻采樣與可靠閾值判定,輔助設備自動定位并切除膠帶位置,有效降低因膠帶漏檢、誤判引發的極片接駁異常風險,保障電芯生產連續性及良品率。

05極片入卷糾偏

對射型邊緣測量傳感器-SE1系列

深視智能對射型邊緣測量傳感器以4kHz采樣頻率與5μm重復精度,實時捕捉極片邊緣細微偏差,精準識別低至1.5×1.5mm破損缺陷,同步實現檢測數據的實時輸出與可視化監測,避免電芯極片邊緣沒有對齊或出現破損缺口而引起質量問題。

06轉接片正反判別

白色光點光電傳感器-SS1系列

使用深視智能白色光點光電傳感器依托高靈敏度顏色識別算法與抗環境光干擾設計,精準判別轉接片與極耳的安裝方向及匹配狀態,輔助自動化設備完成錯料剔除與預警,避免因轉接片安裝偏差導致的焊接失效、電路連接異常等風險,為電芯組裝工序的可靠性與一致性提供穩定檢測保障。

07轉接片焊接離焦量檢測

激光位移傳感器-SD系列

深視智能激光位移傳感器以≤0.03mm 對焦誤差檢測能力,精準測量焊接表面高度偏差,實時計算并反饋離焦量,助力焊接設備動態調整焦距,有效降低因離焦量異常導致虛焊、焊穿等焊接缺陷風險,為轉接片與極耳焊接提供亞毫米級精度檢測,保障高質量焊接。

08轉接片焊后缺陷檢測

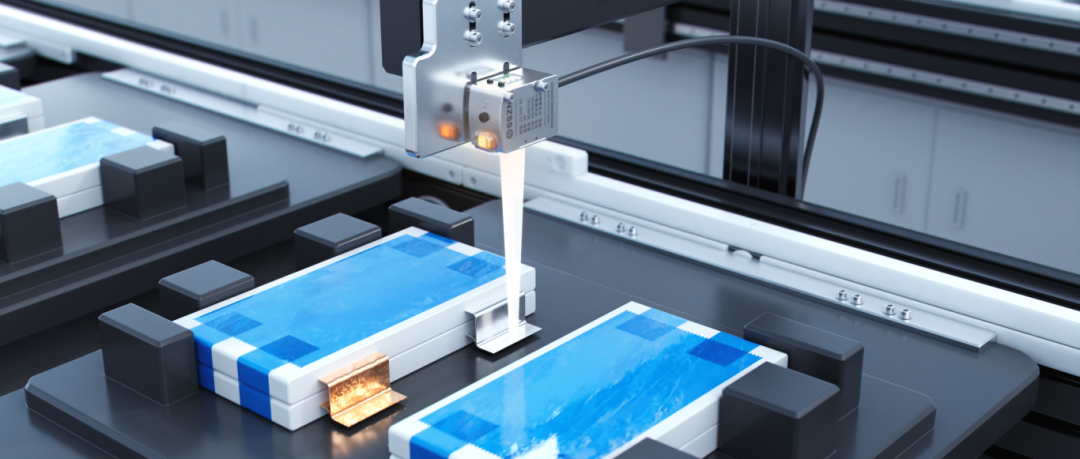

三維激光輪廓測量儀-SR系列

深視智能三維激光輪廓測量儀同時輸出亮度圖及高度圖,精準測量焊印寬度、面積及外觀形態,同步定位焊印軌跡并獲取缺陷深度信息,實現焊接質量量化分析,高效識別爆點、虛焊、焊道偏移等缺陷,助力產線及時剔除不良品,降低電芯性能隱患與后道工序風險。

09頂蓋臺階縫隙檢測

三維激光輪廓測量儀-SR系列

深視智能三維激光輪廓測量儀具備縫隙寬度≥0.05mm、臺階高度≥0.25mm的檢測能力,可精準測量電芯壓裝后的臺階高度差及間隙,通過邊緣輪廓分析與三維建模分析,為頂蓋焊接提供精準尺寸數據支持,避免因間隙或臺階超標引發的焊接不良、密封性失效等風險,為鋰電池頂蓋焊接質量管控構建高精度的預處理檢測體系。

10

頂蓋焊焊接離焦量檢測

激光位移傳感器-SD系列

深視智能激光位移傳感器具備≤0.03mm 對焦誤差檢測能力,可實時測量并反饋離焦量數據,助力焊接設備動態調整焦距,有效降低因離焦量異常導致的虛焊、焊穿等焊接缺陷風險,為頂蓋與殼體的高質量焊接提供亞毫米級精度的距離檢測保障,確保電芯封裝工序的密封性與結構可靠性。

11頂蓋焊后質量檢測

三維激光輪廓測量儀-SR系列

深視智能三維激光輪廓測量儀通過單相機正反掃描或雙相機協同掃描鋰電池頂蓋長邊、短邊及 R 角焊道,同時輸出3D點云和亮度圖,可精準檢測爆點、凹坑等焊接缺陷,避免電芯出現漏液等問題,滿足高質量焊接缺陷檢測要求。

12密封釘焊后質量檢測

三維激光輪廓測量儀-SR系列

深視智能三維激光輪廓測量儀通過單相機正反掃描或雙相機協同掃描,以 X 軸5μm分辨率高精度采集焊道三維點云與灰度圖像數據,實現復雜曲面焊接區域的全維度形貌分析,高效識別爆點、焊坑、針孔、斷焊缺陷,降低電解液泄露風險,滿足密封釘焊接外觀的高質量檢測需求。

13包膜后電芯外觀&尺寸檢測

三維激光輪廓測量儀-SR系列

深視智能三維激光輪廓測量儀依托高精度點云數據采集與深度信息分析,精準識別藍膜表面氣泡、褶皺、劃痕等缺陷(缺陷標準:高度/深度/寬度≥0.2mm,褶皺/劃痕長度≥2mm 可檢出),同步以 0.3mm電芯尺寸公差檢測能力對電芯長寬尺寸進行雙相機對射測量,確保包膜后電芯五面(除頂蓋面)的外觀與尺寸符合工藝標準,進而保障電芯裝配精度、安全性及整體性能。

叁后段工藝:模組與Pack

面對電池系統集成的高標準要求,深視智能以多傳感器協同方案,構建從微觀到宏觀的全方位質量屏障:

01電芯極柱尋址探高

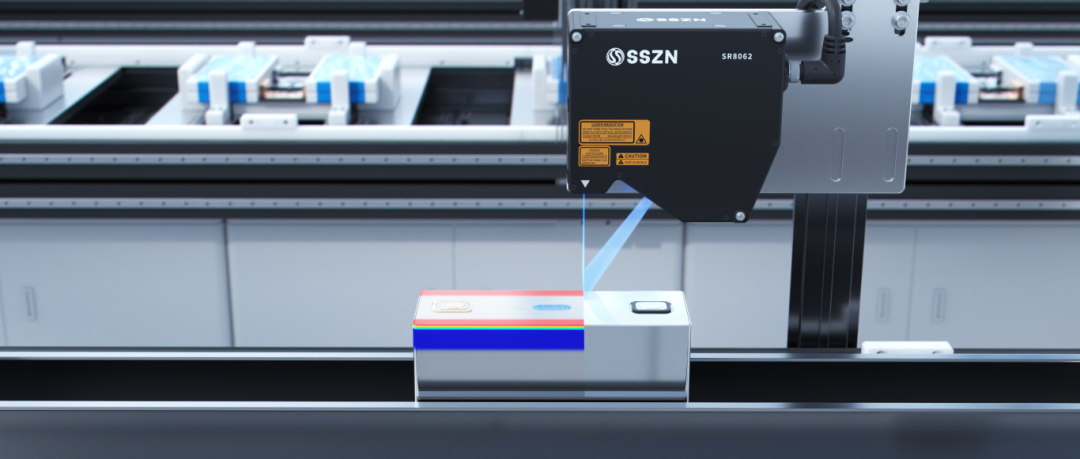

激光位移傳感器-SGI系列

使用深視智能激光位移傳感器以0.05μm重復精度與88kHz高速動態測量能力,精準識別極柱位置坐標及高度偏差,對焦誤差控制在≤0.05mm內,為自動化設備提供精確的極柱極性識別與部件對位引導,確保電芯與其他部件的連接精度和一致性。

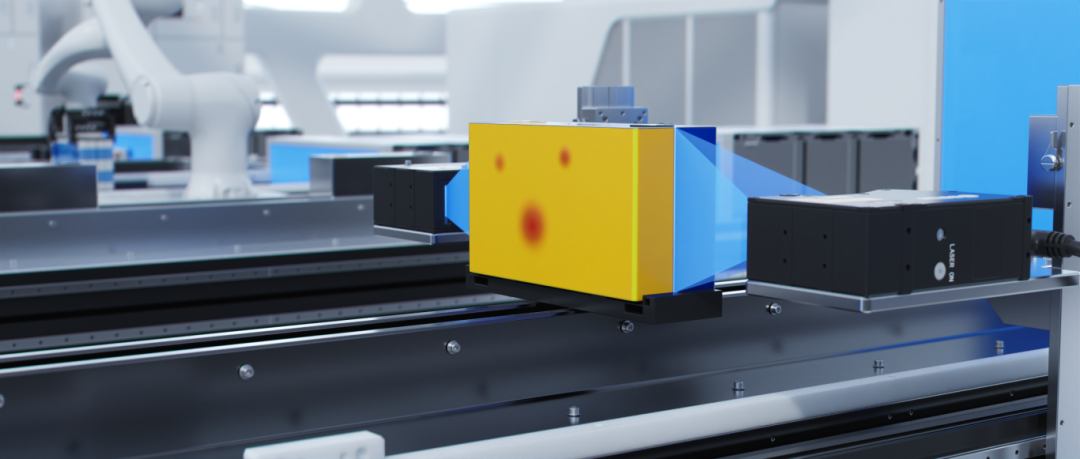

02Busbar焊后質量檢測

三維激光輪廓測量儀-SR系列

使用深視智能三維激光輪廓測量儀掃描 Busbar 獲取點云和灰度圖,檢測焊前巴片和極片間隙和焊后缺陷特性,精準識別焊縫輪廓,避免虛焊、漏焊造成安全隱患;缺陷標準:高度/深度/寬度≥0.2mm、直徑≥0.5mm可檢出,確保其電氣連接性能良好、機械強度達標,保障電路穩定運行。

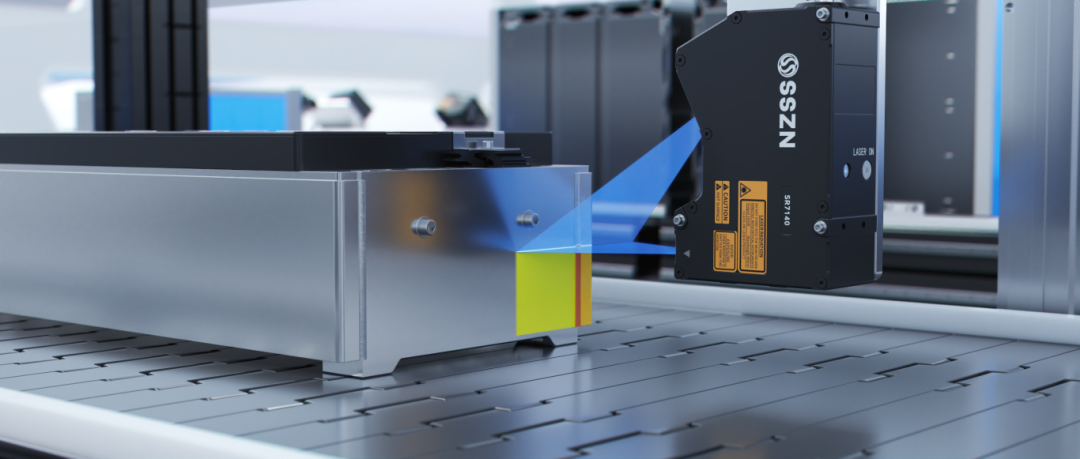

03模組側縫焊后質量檢測

三維激光輪廓測量儀-SR系列

采用深視智能三維激光輪廓測量儀全方位掃描模組側縫,基于點云數據對比標準模型,精準識別焊縫缺陷,如氣孔、裂紋、未焊透等,確保焊縫的完整性和質量,保證模組的結構強度和密封性。

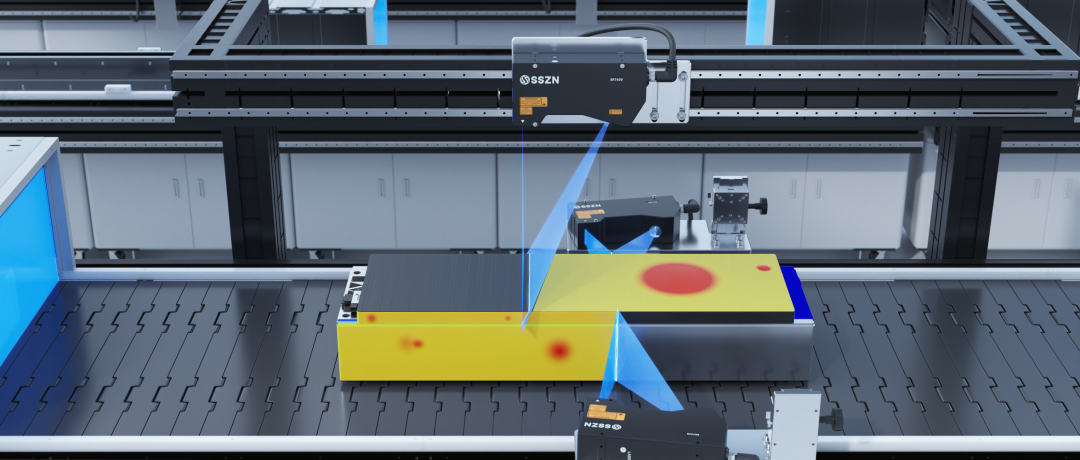

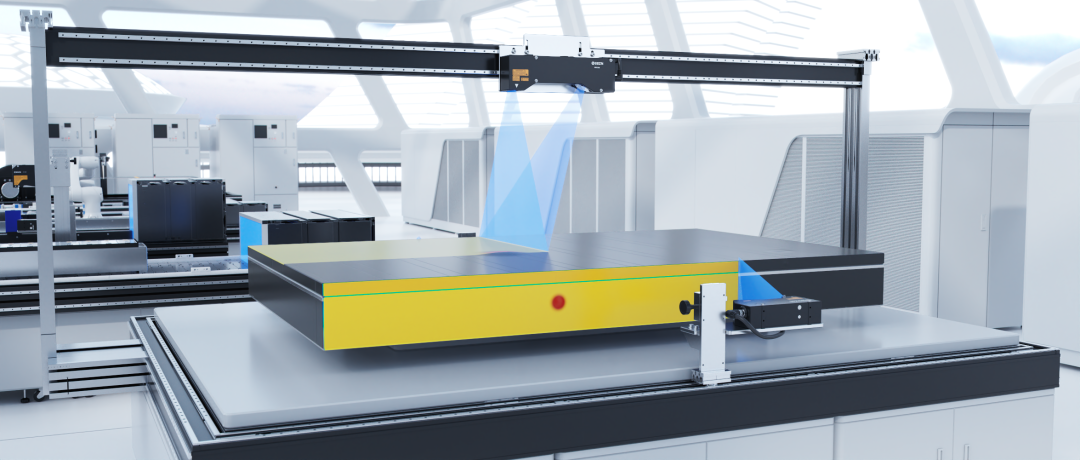

04模組外觀&尺寸檢測

三維激光輪廓測量儀-SR系列

深視智能三維激光輪廓測量儀運用多相機拼接對射掃描技術,精準識別模組大面和側邊,檢測上蓋及底面平整度、輪廓度異常等問題,尺寸公差0.08mm~0.1mm可檢測,同步捕捉表面凹坑、凸起、劃痕等外觀瑕疵,確保外觀與尺寸契合設計標準,保障模組裝配順暢及整體性能穩定,提升產品質量與可靠性。

05Pack點膠機高度引導

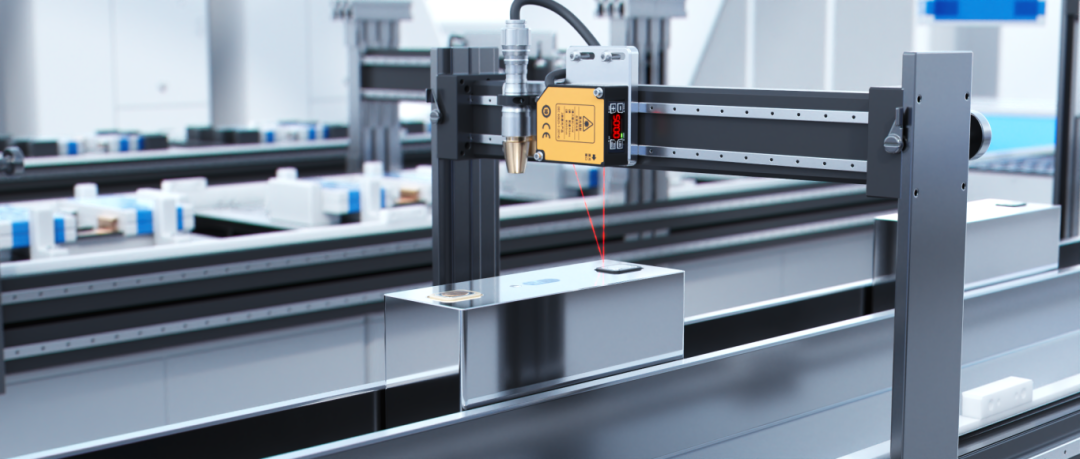

激光位移傳感器-SD系列

使用深視智能激光位移傳感器精準獲取來料表面高度數據,引導誤差≤0.03mm,滿足高質量點膠要求,為點膠工序提供穩定的高度引導支撐,避免因高度偏差導致膠量不均、漏膠等點膠缺陷,影響電池的粘接質量。

06Pack涂膠不良檢測

三維激光輪廓測量儀-SR系列

深視智能三維激光輪廓測量儀依托高精度點云分析與邊緣識別算法,清晰捕捉膠路連續性與均勻性異常,精準識別溢膠、斷膠、缺膠等缺陷,為涂膠工藝提供實時質量反饋,助力產線剔除涂膠不良品,避免電芯粘合不良造成安全隱患,保障 Pack 段密封性與防護性。

07Pack外觀缺陷檢測

三維激光輪廓測量儀-SR系列

使用深視智能三維激光輪廓測量儀獲取高精度點云與灰度圖像數據,通過智能算法與標準模型比對精準識別 Pack 段外觀缺陷,排查劃痕、磕碰、變形等問題,同步測量掛耳、接插件的尺寸,確保產品符合質量標準。

深視智能賦能鋰電行業提質增效

深視智能在鋰電池智能制造領域打造 23 個核心工位檢測案例,通過三維激光輪廓測量儀、激光位移傳感器等核心產品的深度應用,實現從極片制造、電芯成型到模組 Pack 集成的全流程精度管控,覆蓋涂布輥壓厚度測控、卷繞動作觀測、Busbar 焊接檢測等關鍵環節,以微米級檢測精度與場景適配能力,助力企業提升良品率、優化工藝參數,為鋰電池生產的穩定性與一致性提供可靠支撐。

作為國家專精特新 “小巨人” 企業,深視智能已為全球超 20000 家客戶提供工業級精密測量硬件設備。在鋰電池領域,公司依托全場景精密測量技術應用,有效提升檢測精度與效率,通過技術創新助力行業向 “高精度制造” 升級。面向未來,深視智能將持續聚焦新能源領域的技術創新,依托自主研發的工業精密測量矩陣產品,為行業提供更智能、更精準的測量工具,攜手合作伙伴構建綠色高效的鋰電智造生態,共同推動新能源產業邁向高質量發展新征程。

選擇深視智能,即是選擇從 “制造” 到 “智造” 的核心驅動力 —— 讓每一道工序都精準可控,讓每一塊電池都經得起安全與性能的雙重考驗。

聲明:本文內容及配圖由入駐作者撰寫或者入駐合作網站授權轉載。文章觀點僅代表作者本人,不代表電子發燒友網立場。文章及其配圖僅供工程師學習之用,如有內容侵權或者其他違規問題,請聯系本站處理。

舉報投訴

-

傳感器

+關注

關注

2564文章

52793瀏覽量

765460 -

鋰電

+關注

關注

4文章

466瀏覽量

16892

發布評論請先 登錄

相關推薦

熱點推薦

《工業4.0新基建:RK3588核心板如何賦能智能制造全鏈路》

模型,提前48小時預警設備故障,減少非計劃停機損失。

數字孿生平臺:利用多屏異顯功能,同步展示3D產線模型與實時運營數據,管理者可遠程優化生產節奏。

開發者賦能: 明遠智睿提供全棧式BSP支持

發表于 04-08 16:08

AI賦能智造升級,智能制造深扎根廣賦能,見證行業智造變革

近日,海康威視舉辦的“智涌錢塘”2021 AI Cloud生態大會在杭州舉行,生態大會上,海康機器人總裁賈永華以“AI賦能智造升級”為題發表主題演講,他指出,隨著人工

24mm大量程檢測!深視智能SE2糾偏傳感器檢測鋰電池隔膜過程糾偏

鋰電池隔膜過程糾偏檢測隔膜是鋰離子電池中的核心內層組件之一,其性能的好壞對鋰電池的整體性能有著重要的影響。在電芯?產卷繞?序中,隔膜在卷繞傳輸中需要?到數量較多的過程糾偏

深視智能3D相機在鋰電池外觀質量檢測中的高速應用

池進行全方位的外觀檢測,確保無缺陷產品流入下一道工序。由于鋰電池形狀復雜且具有一定的反光特性,單一相機的檢測范圍和精度有限,難以獲取完整且準確的外觀信息。深

深視智能3D相機在鋰電池外觀質量檢測中的高速應用

池進行全方位的外觀檢測,確保無缺陷產品流入下一道工序。由于鋰電池形狀復雜且具有一定的反光特性,單一相機的檢測范圍和精度有限,難以獲取完整且準確的外觀信息。深

深視智能精密傳感賦能光伏智造全流程 | 12個核心工位檢測案例解析

在光伏產業蓬勃發展的當下,從硅片生產到電池片制造,再到組件組裝,每一個環節的精準把控都關乎著產品質量與企業效益。深視智能,作為工業傳感領域的

深視智能精密傳感賦能鋰電智造全流程 | 23個核心工位檢測案例解析

深視智能精密傳感賦能鋰電智造全流程 | 23個核心工位檢測案例解析

評論