可焊性測試在汽車電子中的關(guān)鍵地位

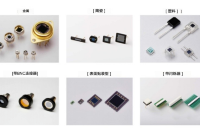

在汽車電子行業(yè),AEC-Q102標準為分立光電半導(dǎo)體元件的可靠性測試提供了全面而嚴格的規(guī)范。其中,可焊性測試作為核心環(huán)節(jié)之一,對于保障產(chǎn)品質(zhì)量和性能發(fā)揮著至關(guān)重要的作用。汽車電子設(shè)備在運行過程中需要面對復(fù)雜多變的工作環(huán)境,如高溫、高濕、振動等,而良好的可焊性是確保光電半導(dǎo)體器件與電路板之間實現(xiàn)可靠電氣連接和機械固定的基礎(chǔ)。只有通過嚴格的可焊性測試,才能確保在這些惡劣條件下,信號傳輸?shù)姆€(wěn)定性和機械結(jié)構(gòu)的穩(wěn)固性,從而保障汽車電子系統(tǒng)的整體可靠性和安全性。

可焊性測試的流程與方法

AEC-Q102標準中的可焊性測試方法是基于行業(yè)通用標準制定的,例如J-STD-002等。測試流程嚴謹細致,主要包括以下幾個步驟:

1. 樣品預(yù)處理

為了模擬光電半導(dǎo)體器件在實際使用前可能經(jīng)歷的環(huán)境條件,樣品需要進行預(yù)處理。預(yù)處理通常涉及對樣品施加特定的溫度和濕度條件,以評估其在實際使用中可能受到的影響。

2. 焊接操作

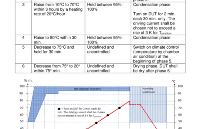

預(yù)處理后的樣品會被置于特定的焊接環(huán)境中進行焊接操作。根據(jù)標準要求,可以選擇波峰焊或回流焊等設(shè)備,并嚴格按照規(guī)定的溫度曲線和焊接時間進行焊接。不同的焊接工藝對可焊性有不同的要求,因此需要根據(jù)實際應(yīng)用場景選擇合適的焊接方法。

3. 焊點檢測

這些檢測手段包括目檢、X射線檢測以及切片分析等。目檢主要用于觀察焊點的外觀,檢查是否存在明顯的缺陷;X射線檢測可以檢測焊點內(nèi)部的結(jié)構(gòu),如空洞、橋接等;切片分析則可以更直觀地觀察焊點的內(nèi)部情況,評估其質(zhì)量。

實際案例分析

以某品牌汽車前大燈使用的LED燈珠為例,在進行AEC-Q102可焊性測試時,經(jīng)過預(yù)處理的燈珠在回流焊過程中,由于焊盤設(shè)計不合理,部分焊點出現(xiàn)了潤濕角過大的問題,經(jīng)檢測判定可焊性不達標。

可焊性在復(fù)雜環(huán)境下的重要性

在汽車的實際使用過程中,光電半導(dǎo)體器件會面臨各種復(fù)雜環(huán)境的考驗。高溫、高濕和振動是其中最常見的挑戰(zhàn)。高溫可能導(dǎo)致焊點的金屬材料發(fā)生熱膨脹和收縮,若可焊性不佳,焊點容易出現(xiàn)裂紋,從而影響電氣連接的穩(wěn)定性。高濕環(huán)境則可能引發(fā)焊點腐蝕,降低連接的可靠性。振動會使焊點承受機械應(yīng)力,而良好的可焊性可以確保焊點在這些惡劣條件下依然保持穩(wěn)定的連接,能夠更好地抵抗這些應(yīng)力,維持電氣連接和機械固定。因此,可焊性不僅是焊接工藝的一個重要指標,更是汽車電子設(shè)備在復(fù)雜環(huán)境下可靠運行的關(guān)鍵保障。

未來發(fā)展趨勢與挑戰(zhàn)

隨著汽車電子技術(shù)的不斷發(fā)展,對光電半導(dǎo)體可焊性的要求也在持續(xù)提高。一方面,新型的焊接材料和工藝不斷涌現(xiàn),需要在AEC-Q102標準框架下對其適用性進行評估和驗證;另一方面,更小尺寸、更高集成度的光電半導(dǎo)體器件對可焊性提出了更嚴苛的挑戰(zhàn),要求焊點更加精細、可靠。未來AEC-Q102標準中關(guān)于可焊性測試的內(nèi)容可能會進一步優(yōu)化和完善,以適應(yīng)不斷變化的汽車電子行業(yè)需求,保障汽車電子系統(tǒng)的高性能和高可靠性。

-

汽車電子

+關(guān)注

關(guān)注

3035文章

8257瀏覽量

169571 -

AEC

+關(guān)注

關(guān)注

0文章

354瀏覽量

15028 -

認證

+關(guān)注

關(guān)注

1文章

406瀏覽量

18503

發(fā)布評論請先 登錄

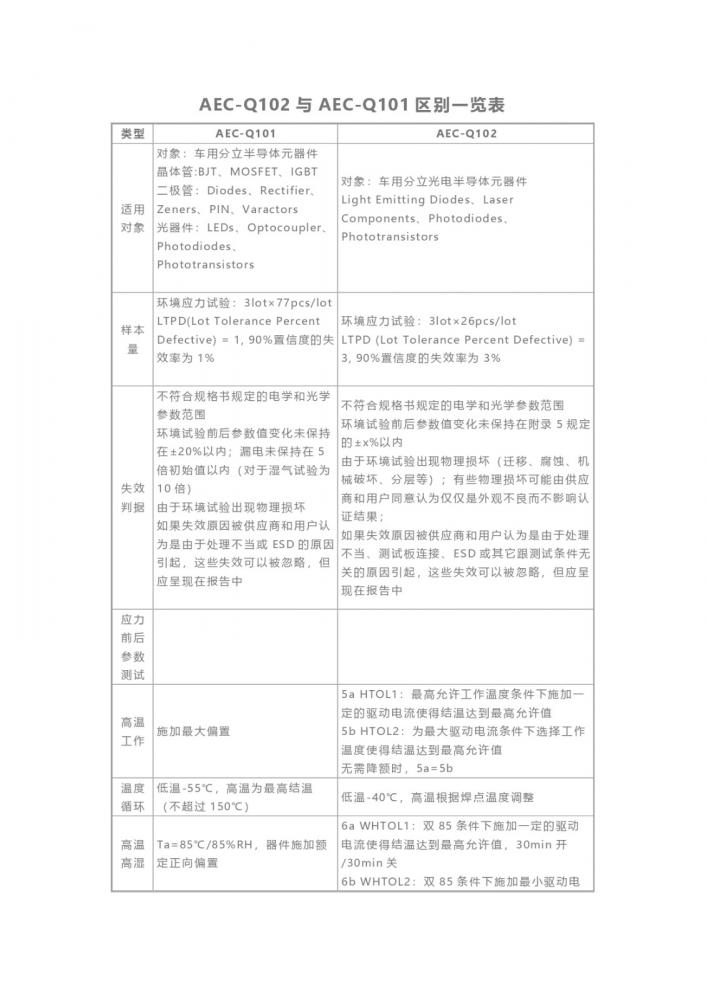

AEC-Q102與AEC-Q101有什么區(qū)別?

AEC-Q102解讀(一)——什么是AEC-Q102?

什么是AEC-Q102

度亙核芯VCSEL產(chǎn)品-東方紅通過AEC-Q102車規(guī)認證

汽車電子元件的可靠性保障:AEC-Q102認證

AEC-Q102之凝露試驗

板彎曲試驗在AEC-Q102的重要性

通過AEC-Q102認證的光電二極管

AEC-Q102:汽車電子分立光電半導(dǎo)體元器件的測試標準

AEC-Q102之硫化氫試驗

AEC-Q102中的破壞性物理分析(DPA)

詳細解析AEC-Q102認證

AEC-Q102認證之器件可焊性

AEC-Q102認證之器件可焊性

評論