雷達模塊化設計:車規電感的EMC測試與整改案例

隨著汽車智能化與自動駕駛技術的普及,雷達系統正朝著模塊化、集成化方向快速發展。然而,高密度電路設計帶來的電磁干擾(EMI)問題,尤其是電感器件的電磁兼容性(EMC)性能,成為制約雷達可靠性的關鍵瓶頸。平尚科技憑借其通過AEC-Q200認證的車規電感產品及定制化EMC測試方案,為多家汽車電子廠商解決了雷達模塊化設計中的干擾難題,成為行業內的技術標桿。

車規電感:雷達模塊化設計的“隱形守護者”

在汽車雷達系統中,電感承擔著濾波、儲能、抑制高頻噪聲的核心功能。以24GHz/77GHz毫米波雷達為例,其驅動電路中的功率電感需在狹窄空間內承受高頻開關電流(可達10MHz以上),同時抵御發動機艙內-40℃至150℃的極端溫度波動。普通工業電感易因溫升導致磁芯飽和或線圈變形,引發信號失真甚至模塊失效。

平尚科技的車規電感嚴格遵循AEC-Q200認證標準,從材料選型到生產工藝均針對汽車電子場景深度優化。例如,其鐵硅鋁磁粉芯電感采用低溫共燒陶瓷(LTCC)工藝,在150℃高溫下的感量衰減率低于5%,遠超行業平均15%的衰減閾值。此外,通過銅線銀鍍層與環氧樹脂真空封裝技術,電感在50G機械振動測試中仍能保持結構完整性,滿足ISO 16750-3車載振動標準。

車規電感

EMC測試挑戰:從理論到實踐的“干擾圍城”

雷達模塊化設計中的EMC問題尤為復雜。以某客戶開發的4D成像雷達為例,其多通道射頻電路集成后,電感與相鄰MOSFET開關產生的共模噪聲耦合至電源總線,導致雷達誤報率陡增。平尚科技通過三步走策略破解這一難題:

1. 精準定位干擾源

借助近場探頭與頻譜分析儀,平尚團隊發現干擾峰值集中在78MHz-108MHz頻段,與電感自諧振頻率(SRF)高度重合。進一步分析表明,傳統電感的磁屏蔽層厚度不足(僅0.2mm),導致高頻磁場泄漏。

2. 材料與結構雙重優化

平尚科技將電感磁屏蔽層升級為雙層納米晶合金(厚度0.5mm),并采用交錯繞線工藝,將寄生電容降低30%。同時,在電感底部增加銅鎳復合接地片,使輻射噪聲衰減20dB以上。

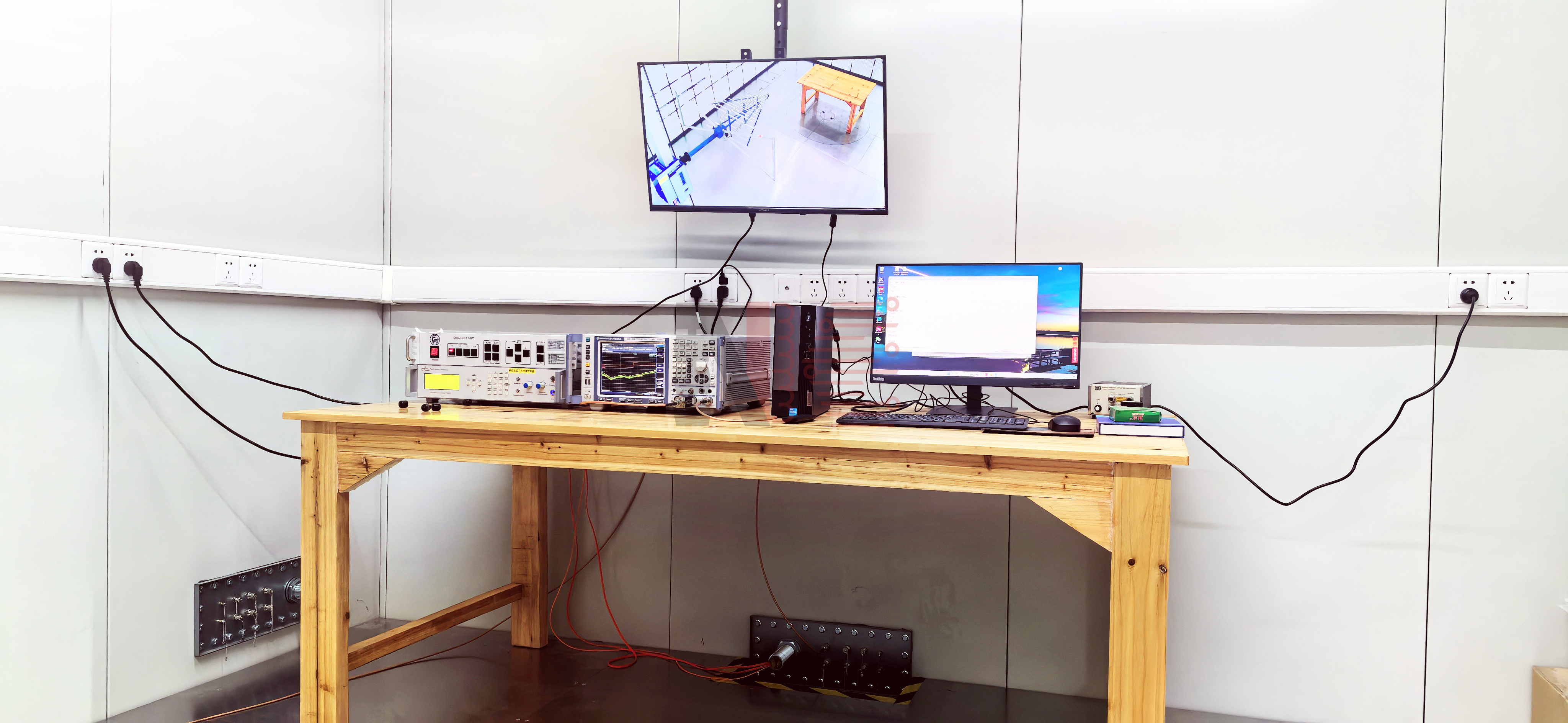

3. 全場景EMC測試驗證

通過10米法暗室測試(CISPR 25標準)與車載工況模擬(ISO 11452-2),優化后的電感在雷達模塊中成功通過CLASS 3等級要求,且整機成本較海外同類方案降低15%。

平尚科技測試方案:從認證到量產的“全鏈路護航”

平尚科技不僅提供符合AEC-Q200標準的電感產品,更推出“EMC預兼容測試+整改服務”的一站式解決方案。例如,某新能源車企在開發L3級自動駕駛雷達時,因電感溫升導致磁導率下降,引發電源紋波超標。平尚科技通過熱仿真模型與紅外熱成像技術,精準定位散熱瓶頸,并為其定制了一體化金屬基板封裝電感,將熱阻從35℃/W降至12℃/W,助力客戶一次性通過OEM廠商的DV/PV測試。

此外,平尚科技聯合實驗室提供“快速迭代驗證”服務。通過自動化測試平臺,客戶可在48小時內獲取電感在不同負載、溫度及振動條件下的性能曲線,大幅縮短研發周期。這種“產品+數據+服務”的模式,已成為汽車電子供應鏈高效協同的新范式。

毫米波雷達

未來趨勢:高集成與寬頻段下的電感革新

隨著4D成像雷達與域控制器架構的普及,電感器件需在更寬頻段(1MHz-100MHz)內保持低損耗特性。平尚科技已率先布局薄膜電感與平面矩陣電感研發,其試制樣品在100MHz下的Q值提升至120,較傳統繞線電感提高3倍,未來將應用于下一代雷達的電源完整性優化。

在汽車雷達模塊化設計浪潮中,平尚科技通過AEC-Q200認證的電感產品與EMC全流程測試方案,為行業提供了高可靠性、低干擾的元器件選擇。從材料創新到測試賦能,平尚科技正以技術實力推動汽車電子兼容性標準的升級,助力智能駕駛系統向更高安全等級邁進。

審核編輯 黃宇

-

雷達

+關注

關注

50文章

3076瀏覽量

119415 -

emc

+關注

關注

172文章

4116瀏覽量

185975

發布評論請先 登錄

?雷達模塊化設計:車規電感的EMC測試與整改案例

?雷達模塊化設計:車規電感的EMC測試與整改案例

評論