文章來源:鮮棗課堂

原文作者:小棗君

芯片,是人類科技的精華,也被稱為現代工業皇冠上的明珠。芯片的基本組成是晶體管。晶體管的基本工作原理其實并不復雜,但在指甲蓋那么小的面積里,塞入數以百億級的晶體管,就讓這件事情不再簡單,甚至算得上是人類有史以來最復雜的工程,沒有之一。今天這篇文章介紹一下晶圓制造。

主要階段和分工

介紹晶圓之前,先介紹一下芯片制造的一些背景知識。

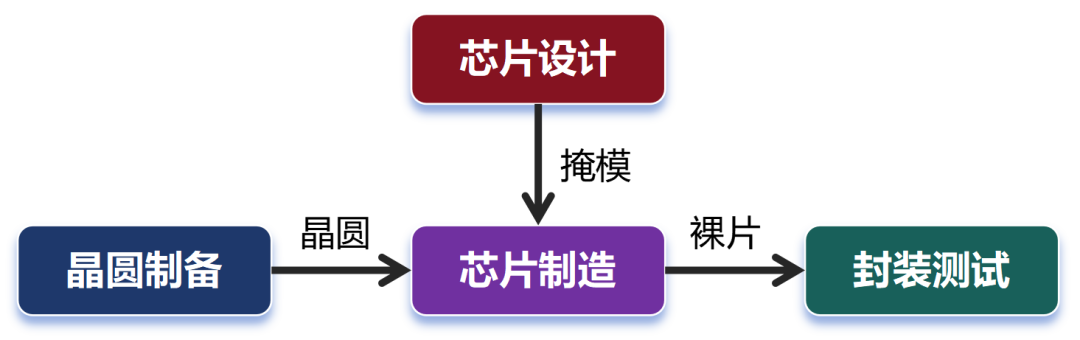

芯片的制造,需要經過數百道工序。我們可以先將其歸納為四個主要階段——芯片設計、晶圓制備、芯片制造(前道)、封裝測試(后道)。

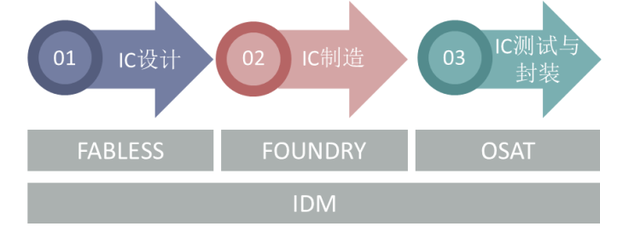

我們經常會聽說Fabless、Foundry、IDM等名詞。這些名詞,和芯片行業的分工有密切關系。

通常來說,行業里有些企業,只專注于芯片的設計。芯片的制造、封裝和測試,都不做。這些企業,就屬于Fabless企業,也有些企業,專門負責生產芯片,沒有自己品牌的芯片。這些企業,就屬于Foundry,晶圓代工廠。

芯片制造的難度比芯片設計還高。我們國內很多企業都具備先進制程芯片的設計能力,但找不到Foundry把芯片造出來。所以,通常說的“卡脖子”,就是指的芯片制造這個環節。

Foundry生產出來的芯片,一般叫裸片。裸片是沒法直接用的,需要經過封裝、測試等環節。專門做封裝和測試的廠家,就是OSAT(Outsourced Semiconductor Assembly and Test,外包半導體封裝與測試)。當然,有的晶圓廠自己也有自己的封測廠,但通常不如OSAT靈活好用。

最后就是IDM。IDM是Integrated Device Manufacturer(整合元件制造商)的簡稱。有些公司,既做芯片設計,又做晶圓生產,還做封測,端到端全部都做。這種企業,就叫做IDM。

IDM看上去很厲害,什么都能干。但實際上,芯片這個產業過于龐大,精細化分工是大勢所趨。Fabless+Foundry模式,術業有專攻,在專業性、效率和收益方面,都更有優勢。

晶圓制備

好了,接下來,我們來看具體的制造過程。

首先,還是從最基本的晶圓制備說起。

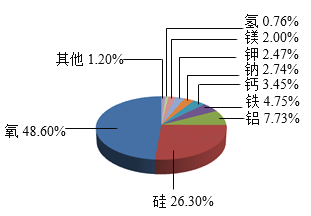

這個,就是晶圓。我們經常說,芯片是沙子造的。其實,主要是因為沙子里面,含有大量的硅(Si)元素。

硅是地殼內第二豐富的元素,僅次于氧。沙子里有硅,但是純度很低,而且是二氧化硅(SiO2)。我們不能隨便抓一把沙子就拿來提煉硅。通常,會選用含硅量比較高的石英砂礦石。

第一步,脫氧、提純。

將石英砂原料放入熔爐中,加熱到1400℃以上的高溫(硅的熔點為1410℃),與碳源發生化學反應,就可以生成高純度(98%以上)的冶金級工業硅(MG-Si)。

隨后,通過氯化反應和蒸餾工藝,進一步提純,得到純度更高的硅。

硅這個材料,不僅可以用于半導體芯片制造,也可以用于光伏行業(太陽能發電)。

在光伏行業,對硅的純度要求是99.9999%到99.999999%,也就是4~6個9,叫(SG-Si)。

在半導體芯片行業,對硅的純度要求更加變態,是99.9999999%到99.999999999%,也就是9~11個9。這種用于半導體制造的硅,學名電子級硅(EG-Si),平均每一百萬個硅原子中最多只允許有一個雜質原子。

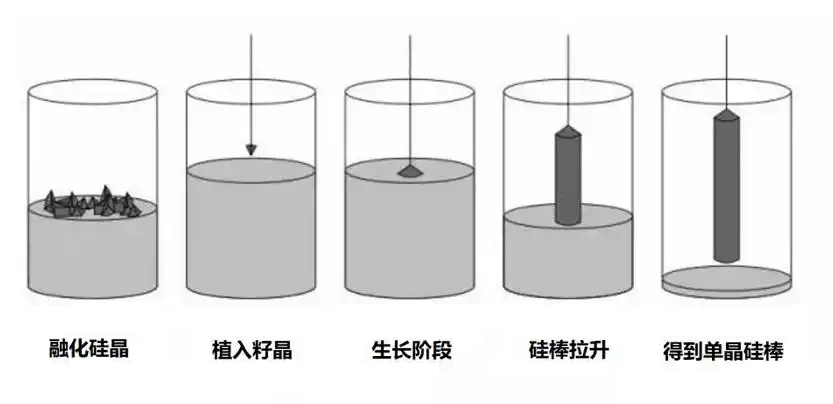

第二步,拉單晶硅(鑄錠)

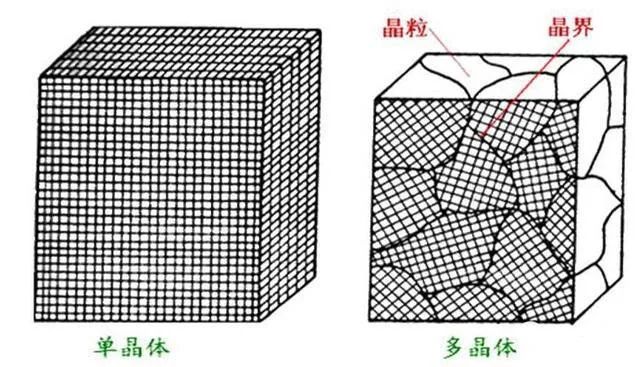

這種經過提純之后的硅,是多晶硅。接下來,還需要把它變成單晶硅。

簡單來說,單晶硅具有完美的晶體結構,有非常好的性能。多晶硅,晶粒大、不規則、缺陷多,各種性能都相對差。所以,芯片這種高端貨,基本都使用單晶硅。光伏那邊,可以用多晶硅。

將多晶硅變成單晶硅,目前主流的制法,是柴克拉夫斯基法(也就是直拉法)。

首先,加熱熔化高純度多晶硅,形成液態的硅。

然后,將一條細小的單晶硅作為引子(也叫做硅種、籽晶),伸入硅溶液。

接著,緩慢地向上旋轉提拉。被拉出的硅溶液,因為溫度梯度下降,會凝固成固態硅柱。

在硅種的帶領下,離開液面的硅原子凝固后都是“排著隊”的,也就變成了排列整齊的單晶硅柱。(注意,拉的速度不太一樣。最開始,是以6mm/分鐘的速度,拉出10cm左右的固態硅柱。這主要是因為,晶體剛剛形成時,會因為熱沖擊,晶相不穩定,容易產生晶體缺陷。拉出10cm長度之后,就可以減速了,變成緩慢提拉。)

旋轉拉起的速度以及溫度的控制,對晶柱品質有很大的影響。硅柱尺寸愈大時,拉晶對速度與溫度的要求就更高。

最后,會拉出一根直徑通常為30厘米,長度約1-1.5米的圓柱形硅柱。這個硅柱,就是晶棒,也叫做硅錠。

第三步,晶圓切割。

拉出來的硅錠,要截去頭和尾,然后切成一片片特定厚度的薄片(硅片)。

目前主流的切片方式,是采用帶有金剛線的多線切割機,也就是用線上固定有金剛石顆粒的鋼絲線,對硅段進行多段切割。這種方法的效率高、損耗少。

切片有時候也會采用內圓鋸。內圓鋸則是內圓鍍有金剛石的薄片,通過旋轉內圓薄片切割晶錠。內圓鋸的切割精度和速度相對較高,適用于高質量晶圓的切割。

硅片非常脆弱,所以切割過程也需要十分小心,要嚴格控制溫度和振動。切割時,需要使用水基或油基的切割液,用來冷卻和潤滑,以及帶走切割產生的碎屑。

第四步,倒角、研磨、拋光。

切割得到的硅片,被稱為“裸片”,即未經加工的“原料晶圓”。

裸片的表面會非常粗糙,而且會有殘留切割液和碎屑。因此,需要倒角、研磨、拋光、清洗等工藝,完成切割后的處理,最終得到光滑如鏡的“成品晶圓(Wafer)”。

倒角,就是通過倒角機,把硅片邊緣的直角邊磨成圓弧形。這是因為高純度硅是一種脆性很高的材料,這樣處理可以降低邊緣處發生崩裂的風險。

研磨,就是粗研磨,使晶圓片表面平整、平行,減少機械缺陷。

研磨后,晶圓會被置于氮化酸與乙酸的混合溶液中進行蝕刻,以去除表面可能存在的微觀裂紋或損傷。完成蝕刻后,晶圓會再經過一系列高純度的RO/DI水浴處理,以確保其表面的潔凈度。

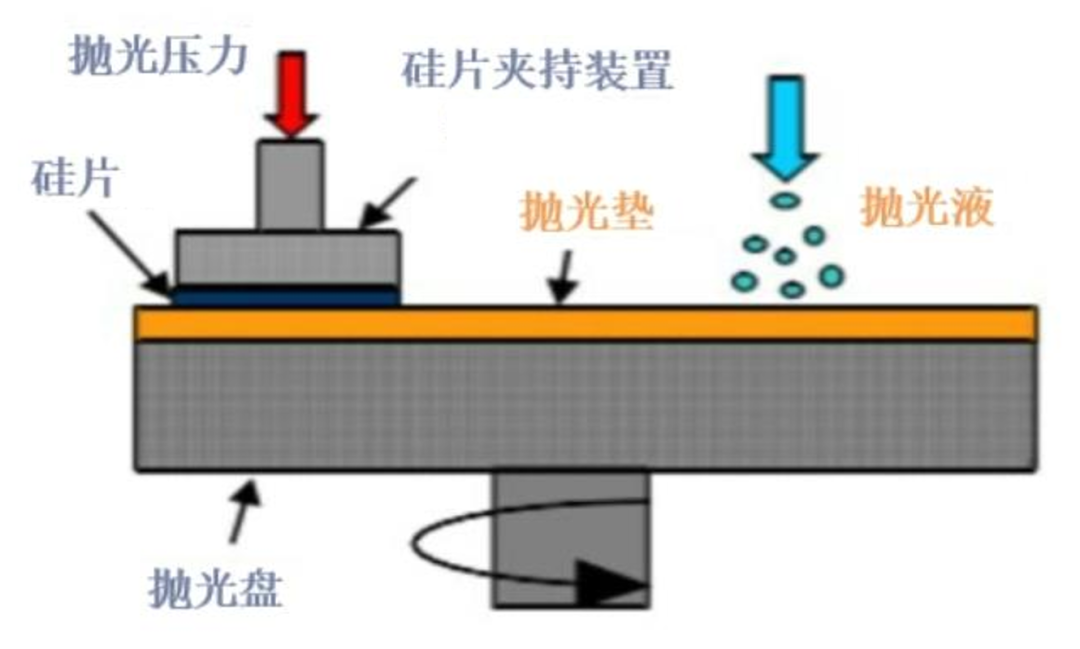

晶圓在一系列化學和機械拋光過程中拋光,稱為CMP(Chemical Mechanical Polish,化學機械拋光)。

其中,化學反應階段,拋光液中富含的化學成分,與待處理的晶圓材料發生化學反應,生成易于清除的化合物,或使材料表面軟化。

機械研磨階段,借助拋光墊和拋光液中的磨粒,對晶圓材料進行機械性的磨削,從而去除在化學反應階段生成的化合物,以及材料表面的其他雜質。

在CMP工藝中,首先需要將待拋光的晶圓固定在拋光機的晶圓夾具上。接著,拋光液被均勻地分配在晶圓和拋光墊之間。然后,拋光機通過施加適當的壓力和旋轉速度,對晶圓進行拋光。

CMP是芯片制造過程中的一個常見工序(后面還會再用到)。它的核心目標是實現全局平坦化(Global Planarization),即在納米級精度下消除晶圓表面的高低差異(如金屬層、介質層的不均勻性),為后續光刻等工藝做好準備。

第五步,清洗。

拋光完成之后,晶圓需要經過徹底清洗,去除殘留的拋光液和磨粒。

清洗通常包括酸、堿、超純水沖洗等多個步驟,每一步同樣也要求在潔凈室環境下進行,以避免任何新的雜質附著在晶圓表面上。

第六步,檢測和分類。

拋光之后得到的晶圓,也叫拋光片。

最后,使用光學顯微鏡或其他檢測設備對拋光效果進行嚴格檢查,確保晶圓的表面平坦度、材料去除量、厚度、表面缺陷等指標全都符合預期要求。

檢測合格的晶圓,將進入下一工序。檢測不合格的,進行返工或者廢棄處理。

需要注意!在實際生產中,晶圓邊緣會切割出平角(Flat)或缺口(Notch),以便于后續工序中的定位和晶向確定。另外,在晶圓的反面邊緣,也會打上序號標簽,方便物料跟蹤。

關于晶圓的常見問題

問題1:晶圓的尺寸有多大?

經過處理得到的成品晶圓,有多種尺寸規格,例如:2英寸(50mm)、3英寸(75mm)、4英寸(100mm)、5英寸(125mm)、6英寸(150mm)、8英寸(200mm)、12英寸(300mm)等。其中,8英寸和12英寸,最為常見。晶圓的厚度,必須嚴格遵循SEMI規格等標準。例如,12英寸晶圓的厚度,通常控制在775μm±20μm(微米)范圍內,也就是0.775毫米左右。晶圓尺寸越大,每片晶圓可制造芯片數量就越多,單位芯片成本就越低。以8英寸與12英寸硅片為例。在同樣工藝條件下,12英寸晶圓可使用面積超過 8英寸晶圓兩倍以上,可使用率(衡量單位晶圓可生產芯片數量的指標)是8英寸硅片的2.5倍左右。但是,尺寸越大,就越難造,對生產技術、設備、材料、工藝要求就越多。12英寸,可以在收益和難度之間維持一個比較好的平衡。

問題2:晶圓為什么是圓的?

首先,前面說了,拉單晶拉出來的,就是圓柱體,所以,切割后,就是圓盤。其次,圓柱形的單晶硅錠,更便于運輸,可以盡量避免因磕碰導致的材料損耗。第三,圓形晶圓在制造過程中,更容易實現均勻加熱和冷卻,減少熱應力,提高晶體質量。第四,晶圓做成圓的,對于芯片的后續工藝,也有一定幫助。第五,是面積利用率上有優勢。后面我們會介紹,晶圓上面會制作很多芯片。芯片確實是方的。從道理上來說,好像晶圓是方的,更適合方形的芯片(邊緣不會有浪費)。但事實上,即便是做成了“晶方”,一些邊緣仍然是不可利用的。計算數據表明,圓形邊緣比方形浪費更少。

問題3:晶圓一定是硅材料嗎?

不一定。不只有硅能做成晶圓。目前,半導體材料已經發展到第四代。第一代半導體材料以 Si(硅)、Ge(鍺)為代表。第二代半導體材料以 GaAs(砷化鎵)、InP(磷化銦)為代表。第三代半導體材料以 GaN(氮化鎵)、SiC(碳化硅)為代表。第四代半導體材料以氮化鋁(AlN)、氧化鎵(Ga2O3)、金剛石(C)為代表。不過,目前仍有90%以上芯片需使用半導體硅片作為襯底片。因為它擁有優異的半導體性能、豐富的儲量及成熟的制造工藝。

-

芯片

+關注

關注

460文章

52520瀏覽量

440948 -

晶體管

+關注

關注

77文章

10020瀏覽量

141684 -

晶圓制造

+關注

關注

7文章

294瀏覽量

24625

原文標題:晶圓是如何制造出來的?

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

淺談晶圓制造的步驟流程

淺談晶圓制造的步驟流程

評論