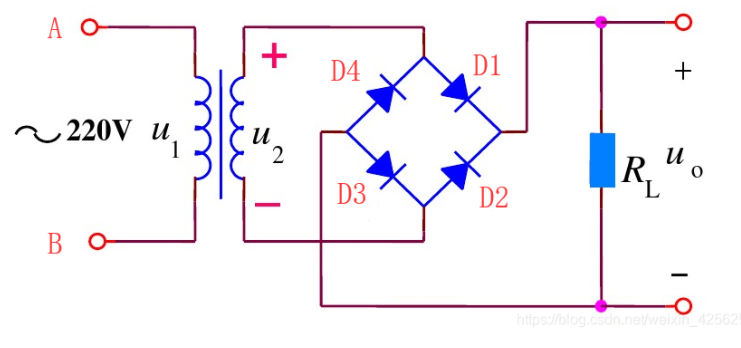

整流橋作為交直流轉換的核心器件,其性能表現與封裝方案緊密相關。電流承載能力、耐壓等級、熱管理效率等參數共同決定了封裝形態的選擇策略。本文將從工程應用角度解析參數特性對封裝設計的影響機制。

一、電流電壓參數的核心影響

整流橋的基礎性能指標直接制約其應用邊界,不同工況下的封裝需求呈現顯著差異。

1. 電流承載能力

? 導體優化設計:額定電流超過10A時需采用銅基材引腳,TO-3P等封裝通過3mm直徑引腳實現低阻抗連接

? 封裝體積適配:DIP-4W封裝在5A以下場景具有性價比,TO-263AB(D2PAK)可承載40A瞬態電流

? 趨膚效應控制:高頻應用優先選擇扁平方形引腳,降低高頻電阻20%以上

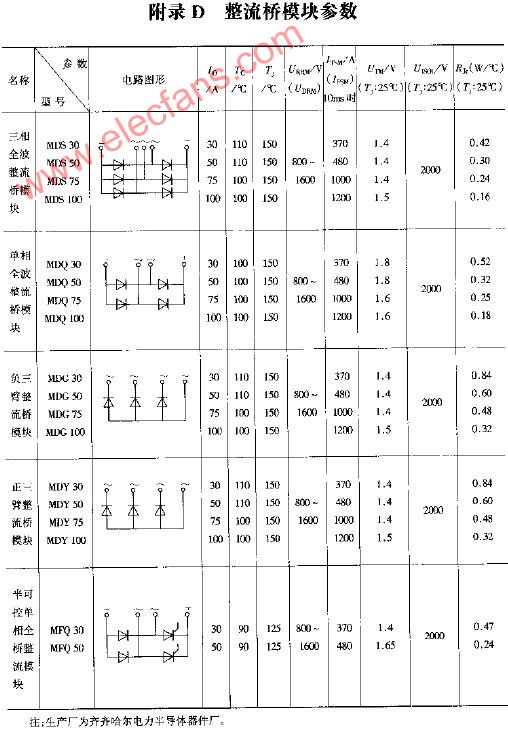

2. 電壓耐受特性

? 介質強化方案:2000V以上高壓封裝采用雙絕緣結構,陶瓷基板搭配硅凝膠填充提升爬電距離

? 電場分布優化:TO-247HV封裝通過環形電極設計,使電場強度分布均勻度提升35%

? 濕度防護等級:H級封裝(IP67)采用真空注塑工藝,濕熱環境下耐壓穩定性提升2倍

二、熱力學參數的封裝對策

功率器件的熱管理是封裝設計的核心挑戰,需要多維度協同解決方案。

1. 功率損耗控制

? 芯片布局優化:四象限對稱排布使熱源分布均勻,結溫差控制在±3℃內

? 界面材料革新:納米銀燒結技術將熱阻降低至0.15K/W,較傳統焊料提升40%效率

? 損耗動態平衡:智能封裝集成NTC元件,實時調節工作點維持最佳效率曲線

2. 熱阻管理策略

? 三維散熱架構:TO-268封裝采用銅柱直連基板,實現芯片到外殼0.5K/W超低熱阻

? 復合散熱技術:SOT-227封裝整合熱管與相變材料,瞬態散熱能力提升60%

? 拓撲優化設計:基于CFD仿真的翅片結構使自然對流效率提高25%

不同封裝類型在應用場景中呈現獨特的優勢組合,需結合具體需求進行取舍。

| 封裝類型 | 功率范圍 | 熱阻(℃/W) | 安裝方式 | 典型應用 |

|---|---|---|---|---|

| SMD-4P | <3A/600V | 35 | 回流焊 | 智能家電控制板 |

| DIP-4W | 5A/1000V | 25 | 波峰焊 | 工控電源模塊 |

| TO-220AC | 15A/1600V | 3.5 | 螺釘固定 | 光伏逆變器 |

| ABSOLUTE | 50A/2000V | 1.2 | 水冷基板 | 電動汽車OBC |

智能功率模塊(IPM)集成驅動與保護電路

三維堆疊封裝實現功率密度倍增

氮化鋁陶瓷基板提升高溫可靠性

四、應用場景的封裝選型指南

基于行業實踐總結的選型矩陣:

消費電子領域

優選SOT-23超薄封裝(厚度1mm)

采用銅凸塊倒裝焊技術,實現0.8W/cm2功率密度

建議搭配2oz銅厚PCB提升散熱

工業驅動場景

標配TO-247-4L封裝,獨立散熱引腳設計

要求基板絕緣耐壓>2500VAC

強制風冷條件下可持續承載30A電流

新能源應用

雙面冷卻模塊封裝(如F3系列)

工作結溫范圍擴展至-55~175℃

五、封裝技術演進方向

材料創新:碳化硅襯底封裝使開關損耗降低70%

結構突破:嵌入式微流道散熱實現500W/cm2熱流密度

工藝升級:激光輔助鍵合技術提升界面可靠性

智能監測:集成光纖測溫的智能功率模塊

六、總結

通過參數與封裝的協同優化,現代整流橋的功率密度每年提升約15%,同時失效率降低至50ppm以下。工程師在選型時應建立完整的參數-封裝映射模型,結合生命周期成本進行綜合評估。

-

整流橋

+關注

關注

10文章

407瀏覽量

29540 -

封裝設計

+關注

關注

2文章

45瀏覽量

12024

發布評論請先 登錄

整流橋關鍵參數與封裝設計的關聯都有哪些?

整流橋關鍵參數與封裝設計的關聯都有哪些?

評論