文章來源:學習那些事???

原文作者:趙先生???

經(jīng)過封裝與測試的芯片,理論上已具備使用條件。然而在現(xiàn)實生活里,一個集成電路產(chǎn)品通常需要眾多芯片共同組裝在印刷電路板(PCB)上,以此實現(xiàn)復雜功能。一個或多個集成電路芯片,連同其他組件與連接器,被安裝于印刷電路板之上,并通過細銅帶連接,以契合應用需求。印刷電路板極為常見的應用場景,便是作為計算機與手機的主板。

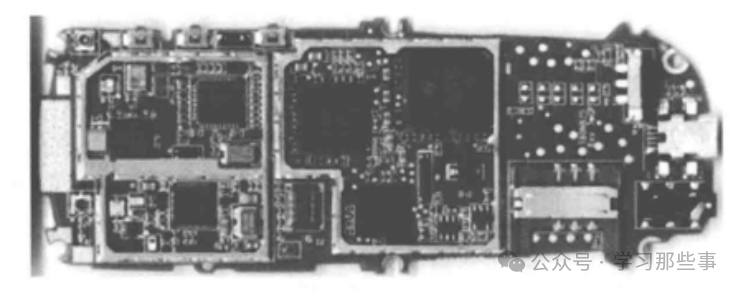

圖 1 展示了一部手機的內(nèi)部結(jié)構,從中可以清晰看到,構成手機核心主板的印刷電路板上,裝配著數(shù)顆芯片。這些芯片不僅各自具備特定功能,還能相互傳遞信息。將芯片安裝至印刷電路板的工藝,即被稱作印刷電路板組裝工藝。裸板上的銅線被叫做走線,其作用是連接連接器與芯片組件。走線在不同功能部件間傳輸信號,使印刷電路板能夠按照預先設計的方式運行,這些功能的復雜程度各不相同。

圖1:印刷電路板

那么,這些組裝好的印刷電路板究竟是如何制造出來的呢?印刷電路板組裝實則是一個由若干自動與手動步驟構成的過程。在流程的每一步,電路板制造商都擁有手動與自動兩種選擇方案。為了讓讀者能夠全面深入地了解印刷電路板組裝工藝流程,以下將對每個步驟展開詳細闡釋。

印刷電路板的結(jié)構和類型??????

印刷電路板組裝工藝起始于印刷電路板的最基礎單元 —— 基底。基底由四層材料構成,每一層都在最終印刷電路板的功能實現(xiàn)中發(fā)揮著關鍵作用。

1.基底層的組成?????????

基板:這是印刷電路板的基礎材質(zhì),賦予印刷電路板剛性特質(zhì)。

銅:在印刷電路板的每個功能面,都會添加一層薄薄的導電銅箔。若是單面印刷電路板,銅箔在一側(cè);若為雙面印刷電路板,銅箔則分布在兩側(cè),這便是銅走線層。

阻焊層:銅層之上是阻焊層,它賦予每塊印刷電路板標志性的綠色外觀。阻焊層的作用是隔離銅走線與導電材料,防止短路現(xiàn)象發(fā)生。換言之,焊料依靠阻焊層將所有組件固定在相應位置。阻焊層上的孔用于通過焊料將組件連接到電路板,它是印刷電路板組裝工藝能夠順利進行的關鍵環(huán)節(jié),因為它能夠避免在不必要的部件上出現(xiàn)焊接,有效防止短路情況。

絲印:白色絲印是印刷電路板上的最后一層,該層以字符與符號的形式在印刷電路板上添加標識,用于提示印刷電路板上每個組件的功能。

2.印刷電路板的類型

剛性印刷電路板:最為常見的印刷電路板基板類型是剛性基板,在印刷電路板組裝工藝中占比頗高。剛性印刷電路板的實心核心賦予電路板剛度與厚度,這類不易彎折的印刷電路板底座由多種不同材料制成。其中,玻璃纖維最為常見,其代號為 “FR4”(耐燃材料等級的代號)。較為廉價的印刷電路板采用環(huán)氧樹脂或酚醛樹脂等材料制作,但耐用程度不及 FR4。

柔性印刷電路板:柔性印刷電路板相較于剛性印刷電路板,具有更高的柔韌性。此類印刷電路板的材料通常是可彎曲的高溫塑料,例如 Kapton 聚酰亞胺。

金屬芯印刷電路板:這類電路板是典型 FR4 板的又一替代選擇。它們由金屬芯制成,相較于其他電路板,散熱性能更佳,有助于散熱并保護對熱更為敏感的電路板組件。

現(xiàn)代印刷電路板組裝工藝????

在當今行業(yè)中,主流的組裝技術主要有以下兩種:

1.表面貼裝技術

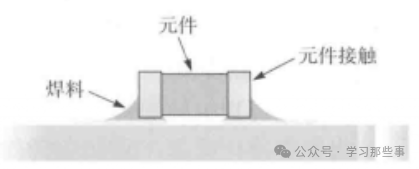

對于一些尺寸極小且較為敏感的元件,比如電阻器或者二極管,會通過自動化方式安置于電路板表面。采用這種安裝方式的電子元件,被稱作表面貼裝器件(SMD),具體可參考圖 2。

圖2:表面貼裝技術

2.通孔技術

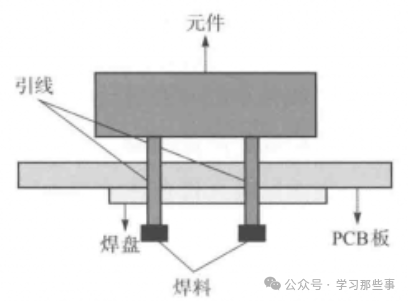

該技術適用于那些帶有引線或?qū)Ь€的組件。此類組件需要將其插入板上的孔中,從而安裝在電路板上。插入后,多余的引線部分需在電路板的另一側(cè)進行焊接,如圖 3 所示。通孔技術常用于包含電容器、線圈等大型組件的印刷電路板組裝環(huán)節(jié)。

圖3:通孔技術

實際印刷電路板組裝工藝步驟

1.焊膏模板

印刷電路板組裝流程的首要步驟,便是在電路板上涂抹焊膏。這一過程類似于對襯衫進行絲網(wǎng)印刷,不同之處在于,印刷電路板上所放置的并非普通掩模版,而是一塊薄的不銹鋼模板。借助這塊模板,組裝人員能夠精準地僅在印刷電路板特定的預期部位涂抹焊膏。這些部位正是成品印刷電路板上組件所要安置的位置。焊膏本身呈現(xiàn)為灰色物質(zhì),它由微小的金屬球構成,這些金屬球也就是通常所說的焊料。其成分包含 96.5% 的錫、3% 的銀以及 0.5% 的銅。焊膏將焊料與助焊劑混合在一起,助焊劑作為一種化學物質(zhì),能夠助力焊料熔化,并使其更好地黏附在電路板表面。呈現(xiàn)為灰色的焊膏,必須以精準的量涂抹在電路板的正確位置。在專業(yè)的印刷電路板組裝工藝生產(chǎn)線上,機械夾具會將印刷電路板與焊接模板穩(wěn)固地固定住,涂抹裝置則會把適量的焊膏精準放置在預期區(qū)域。隨后,機器會將糊狀的焊膏均勻地涂抹在模板上,并確保每個開放區(qū)域都能被均勻覆蓋。待模板移除后,焊膏便會留在預定位置。

2. 取放操作

在印刷電路板成功涂抹焊膏后,印刷電路板組裝工藝線便轉(zhuǎn)移至貼片機處。此時,自動機械設備會將表面貼裝元件,也就是我們常說的表面貼裝器件(SMD),放置到已準備好的印刷電路板上。在現(xiàn)今的印刷電路板非連接器組件中,SMD 占據(jù)了相當大的比例。隨后,在印刷電路板組裝工藝的下一步,這些 SMD 將被焊接到電路板表面。在傳統(tǒng)工藝里,這一環(huán)節(jié)需借助一對鑷子,由組裝人員手動完成拾取與放置組件的操作。而如今,自動機器臂已取代了人工操作,其不僅精準度更高,而且操作的一致性也遠超人工。在取放過程中,設備會利用真空夾具拿起印刷電路板,并將其移動至拾放站。緊接著,自動機器臂會將印刷電路板在工作站上精準定位,隨后開始在印刷電路板表面應用表面組裝技術(SMT)。這些元件會被放置在預先編程位置的焊膏頂端。

3. 回流焊接

當焊膏與表面貼裝元件全部安置到位后,需要確保它們穩(wěn)固地附著在電路板上。這就意味著要讓焊膏固化,從而將元件牢牢黏附于電路板。印刷電路板組裝通過一種被稱作 “回流” 的工藝過程來達成這一目標。取放流程結(jié)束后,印刷電路板會被轉(zhuǎn)移至傳送帶上。這條傳送帶會穿過一個大型回流爐。該回流爐類似于一個大型烤箱,由一系列加熱器構成,這些加熱器會逐步將電路板加熱至約 250℃,這一溫度足以使焊膏中的焊料熔化。

當焊料熔化后,印刷電路板會繼續(xù)在回流爐中移動,穿過一系列冷卻器加熱器,讓熔化的焊料以可控的方式冷卻并固化。如此一來,便會形成一個永久性焊點,成功將 SMD 與印刷電路板連接起來。對于許多印刷電路板組裝工藝而言,尤其是雙面印刷電路板組裝,在回流過程中需要特別處理。雙面印刷電路板組裝需要對每一面分別進行模板印刷與回流操作。首先對零件較少且尺寸較小的那一面進行模板印刷、元件放置以及回流處理,隨后再對另一面進行相同操作。

4. 檢驗和質(zhì)量控制

表面貼裝元件在回流過程后焊接到位,并不意味著印刷電路板組裝工藝就此完成。組裝好的電路板還需進行功能測試。通常情況下,回流過程中的移動可能會導致連接質(zhì)量欠佳,甚至出現(xiàn)完全未連接的開路情況。而元件放置位置錯誤時,有時會連接原本不應連接的電路部分,進而造成短路。

檢查這些錯誤與未對準狀況,可能會用到幾種不同的檢查方式。最為常見的檢查方法包括:

1)人工檢查:盡管自動化與智能制造的發(fā)展趨勢日益顯著,但在印刷電路板組裝過程中,人工檢查仍具有一定的必要性。對于小批量生產(chǎn)而言,設計人員通過目視檢查,是確保回流工藝后印刷電路板質(zhì)量的一種有效手段。然而,隨著需要檢查的電路板數(shù)量增多,這種方法逐漸變得不太現(xiàn)實且準確性降低。長時間觀察如此微小的組件,容易引發(fā)視覺疲勞,進而導致檢查結(jié)果不準確。

2)自動光學檢測:自動光學檢測是一種更適用于大批量印刷電路板組裝工藝的檢測方法。自動光學檢測機(automated optical inspection,AOI)借助一系列高功率相機來 “查看” 印刷電路板。這些攝像頭以不同角度排列,用于觀察焊接連接情況。不同質(zhì)量的焊料連接對光的反射方式各異,這使得 AOI 能夠識別出質(zhì)量較低的焊料。AOI 能夠以極高的速度執(zhí)行此項操作,因此能夠在相對較短的時間內(nèi)處理大量印刷電路板。

3)X 射線檢查:另一種檢查方式涉及 X 射線。這是一種相對不太常見的檢查方法,主要應用于更為復雜或分層的印刷電路板。X 射線能夠讓觀察者穿透電路板的各層,對較低層進行可視化,從而識別出任何潛在的隱藏問題。

對于出現(xiàn)故障的電路板,將會被送回進行清除和返工處理,若無法修復則只能報廢。無論檢查過程中是否發(fā)現(xiàn)這些錯誤,該工藝的下一步都是對零件進行測試,以確保其能夠?qū)崿F(xiàn)預期功能。這涉及到對印刷電路板連接質(zhì)量的測試。對于那些需要編程或校準的電路板,還需要更多步驟來測試其功能是否正確。此類檢查可在回流工藝后定期開展,以便識別潛在問題。這些定期檢查能夠確保錯誤被盡早發(fā)現(xiàn)并修復,有助于制造商和設計人員節(jié)省時間、人力以及材料成本。

5. 插入通孔元件

依據(jù)印刷電路板組裝工藝所涉及的電路板類型,電路板除了常見的表面貼裝器件(SMD)外,可能還包含各類別的組件,其中就有電鍍通孔(plating through hole,PTH)組件或者通孔直插式元件組件。電鍍通孔組件,其實就是印刷電路板上的一個貫穿電路板的電鍍孔。印刷電路板上的組件借助這些孔,實現(xiàn)信號在電路板兩側(cè)的傳遞。不過,這類組件的存在可能會對焊膏產(chǎn)生影響,因為焊膏有可能直接穿過這些孔,而無法有效地黏附在所需位置。

PTH 元件并不使用焊膏,而是在后續(xù)的印刷電路板組裝環(huán)節(jié)中,需要采用更為專業(yè)的焊接手段,常見的有手動焊接或者波峰焊接。手動焊接插入通孔這一操作相對較為簡單。一般情況下,在單個工作站,由一名工作人員負責將一個組件插入指定的 PTH 孔中。完成后,電路板會被轉(zhuǎn)移至下一個工位,由另一名工作人員插入不同的組件。針對每一個需要裝配的 PTH 孔,如此循環(huán)往復。這一過程可能會比較耗時,具體時長取決于在印刷電路板組裝工藝的一個周期內(nèi),需要插入的 PTH 組件數(shù)量。鑒于此,大多數(shù)公司在設計時都盡量避免使用 PTH 組件,但在實際的印刷電路板設計中,PTH 組件依然較為常見。波峰焊是手動焊接的自動化形式,但其操作過程卻大不相同。一旦 PTH 組件安裝到位,電路板便會被放置在另一條傳送帶上。這條傳送帶會經(jīng)過一個特制的烤箱,在烤箱中,一股熔化的焊料會沖刷電路板的底部,一次性完成電路板底部所有引腳的焊接。不過,這種焊接方式對于雙面印刷電路板而言,幾乎難以實現(xiàn),因為對電路板的一側(cè)進行全面焊接,可能會致使板上任何精密的電子元件損壞。完成這一焊接流程后,印刷電路板可以進入最終檢查環(huán)節(jié);倘若電路板還需要添加額外零件,或者進行另一面的組裝,那么就得重復前面的步驟。

6. 最終檢查和功能測試

在印刷電路板組裝工藝的焊接步驟全部完成后,會進行最終檢查,這一檢查旨在測試印刷電路板的功能,也被稱作 “功能測試”。該測試會模擬印刷電路板實際運行時所處的正常環(huán)境,以此對其進行檢驗。在測試過程中,電源和模擬信號會通過印刷電路板,與此同時,測試人員會密切監(jiān)測印刷電路板的電氣特性。一旦這些特性,如電壓、電流或者信號輸出等,出現(xiàn)不可接受的波動,或者超出預先設定的范圍峰值,那么該印刷電路板的測試便判定為失敗。對于測試失敗的印刷電路板,可根據(jù)具體的接受標準,選擇回收利用或者直接報廢處理。測試是印刷電路板組裝過程中最后也是極為關鍵的一步,因為它直接決定了整個組裝過程的成敗。這也是為何在整個組裝流程中,定期進行測試和檢查如此重要的原因。

7. 組裝工藝的后清洗

在印刷電路板組裝過程中,焊膏會殘留一定量的助焊劑,而且人工操作過程中,工作人員手指和衣服上的油污、污垢等也可能會轉(zhuǎn)移到印刷電路板表面。全部組裝工作完成后,電路板表面可能會顯得有些暗淡,這不僅影響美觀,還存在實際問題。

經(jīng)過數(shù)月時間,殘留在印刷電路板上的助焊劑開始散發(fā)氣味,并且變得黏糊,還會逐漸變酸,久而久之,會對焊點造成損壞。此外,當新生產(chǎn)的印刷電路板出貨時,表面布滿殘留物和指紋,客戶滿意度往往會大打折扣。基于上述種種原因,在完成所有焊接步驟后,對產(chǎn)品進行清洗至關重要。使用去離子水的不銹鋼高壓清洗設備,是去除印刷電路板殘留物的最佳工具。用去離子水清洗印刷電路板,不會對器件造成威脅。這是因為普通水中的離子才是對電路造成損壞的根源,而非水本身。所以,利用去離子水對印刷電路板進行循環(huán)沖洗是安全無害的。清洗完畢后,再使用壓縮空氣進行快速循環(huán)干燥,讓成品印刷電路板能夠為包裝和運輸做好充分準備。

-

集成電路

+關注

關注

5420文章

11947瀏覽量

367137 -

pcb

+關注

關注

4352文章

23417瀏覽量

406733 -

印刷電路板

+關注

關注

4文章

824瀏覽量

35875 -

封裝

+關注

關注

128文章

8494瀏覽量

144783

原文標題:印刷電路組裝工藝

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

印刷電路板(PCB)基礎

PCB組裝是印刷電路板組裝服務

印刷電路板組裝過程的基礎知識介紹

柔性印刷電路板:功能,類型和應用

如何設計和創(chuàng)建自己的印刷電路板

制造剛性印刷電路板的步驟

印刷電路板PCB制造工藝的類型

DSN1006-3(SOT8026) 印刷電路板組裝建議-AN90036

DFN0603-3(SOT8013) 印刷電路板組裝建議-AN90013

印刷電路板的結(jié)構和類型及組裝工藝步驟

印刷電路板的結(jié)構和類型及組裝工藝步驟

評論