一、車間生產管理痛點與轉型需求

在制造業轉型升級背景下,傳統車間普遍面臨設備利用率低、質量追溯困難、人員管理粗放等難題。以某電子連接器生產企業為例,其車間升級前存在設備維護記錄缺失、良品率不足70%、人員配置冗余等問題,直接導致生產成本增加20%以上。珠海盈致MES系統通過數字化管控與智能算法優化,為車間效率提升提供系統化解決方案。

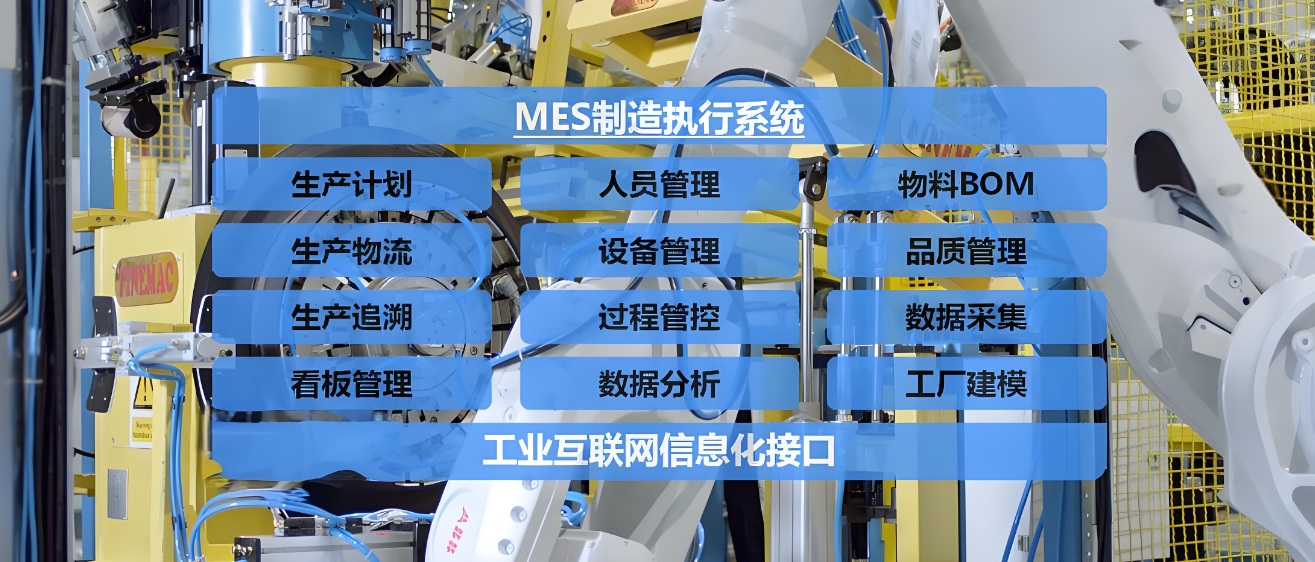

二、珠海盈致MES系統的核心增效模塊

1. 智能排產與資源調度

動態排程引擎:結合設備狀態、物料庫存、訂單優先級等12項參數,實現分鐘級生產計劃調整,設備利用率提升至95%。

可視化看板管理:通過車間電子看板實時顯示工單進度、設備OEE(設備綜合效率)等18項關鍵指標,異常響應速度提升70%。

2. 全流程質量管控

實時質檢預警:在注塑成型等關鍵工序部署IoT傳感器,自動觸發質量偏差警報,次品率降低33%。

精準批次追溯:建立產品全生命周期檔案,30秒內完成缺陷產品批次溯源,質量改進周期縮短60%。

3. 設備智能運維體系

預測性維護模型:通過分析設備振動、溫度等運行數據,提前14天預警故障風險,停機時間減少45%。

電子點檢系統:替代傳統紙質記錄,自動生成保養工單并跟蹤執行,設備點檢效率提升3倍。

三、標桿案例實證:電子制造業效率飛躍

某全球連接器領軍企業引入珠海盈致MES系統后,實現“三個核心突破”:

生產周期壓縮:通過智能排產與工序協同,訂單交付周期從15天縮短至9天2

人力成本優化:自動化報工系統使車間管理人員配置縮減50%,年度人力支出降低27%。

質量水平躍升:質量數據實時采集分析,產品良率從67%提升至99%,客戶投訴率下降82%。

四、行業場景化解決方案創新

1. 注塑行業專屬功能

工藝參數自優化:基于歷史數據自動推薦最佳注塑壓力、溫度組合,能耗降低18%。

模具生命周期管理:記錄模具使用次數與維護記錄,模具更換效率提升40%。

2. 電子裝配行業應用

防錯料系統:通過RFID掃描自動校驗BOM清單,物料錯配率歸零。

ESD靜電防護監控:實時監測工位靜電值,超標自動切斷設備電源。

五、數字化轉型的未來演進

珠海盈致正在推進AI深度集成的新一代MES系統,包含:

數字孿生車間:3D可視化還原設備運行狀態,遠程診斷準確率提升至92%。

智能決策中樞:基于機器學習的生產策略推薦系統,使異常處理效率再提升35%。

綠色制造模塊:碳足跡追蹤與能耗優化算法,助力企業達成ESG目標。

結語

通過生產透明化、決策數據化、執行智能化的三重革新,珠海盈致MES系統已助力200+制造企業實現生產效率30%-150%的跨越式增長。隨著AIoT技術的深度融合,這套系統將持續釋放工業數字化轉型的澎湃動能。

審核編輯 黃宇

-

MES

+關注

關注

5文章

1047瀏覽量

30741 -

智能制造

+關注

關注

48文章

5835瀏覽量

77483

發布評論請先 登錄

智能制造標準化新范式能否通過MES SOP系統實現突破?珠海盈致

珠海盈致MES系統何以成為制造業數字化轉型的智能引擎?

揭秘工業黑科技!mes系統如何玩轉智能工廠?生產mes系統有哪些功能

智芯mes制造系統解決方案助力智能工廠升級,生產效率提升30%+

MES系統賦能智能制造:珠海盈致如何提升車間生產效率

MES系統賦能智能制造:珠海盈致如何提升車間生產效率

評論