引言

碳化硅(SiC)功率器件因其低內(nèi)阻、高耐壓、高頻率和高結(jié)溫等優(yōu)異特性,在電力電子系統(tǒng)中得到了廣泛關(guān)注和應(yīng)用。然而,要充分發(fā)揮SiC器件的性能,封裝技術(shù)至關(guān)重要。本文將詳細(xì)解析碳化硅功率器件的封裝技術(shù),從封裝材料選擇、焊接技術(shù)、熱管理技術(shù)、電氣連接技術(shù)和封裝結(jié)構(gòu)設(shè)計(jì)等多個(gè)方面展開探討。

封裝材料選擇

碳化硅功率器件的優(yōu)異性能要求封裝材料具備高導(dǎo)熱性、高電氣性能和高溫穩(wěn)定性等特性。以下是幾種常見的封裝材料:

銅基材料:銅具有良好的導(dǎo)熱性和導(dǎo)電性,適用于高功率密度的應(yīng)用場(chǎng)合。在SiC器件封裝中,銅常被用作基板材料,以提高熱傳導(dǎo)效率。

銀基材料:銀的導(dǎo)熱性和導(dǎo)電性優(yōu)于銅,但成本較高。銀基材料常用于對(duì)性能要求極高且成本不是主要限制的場(chǎng)合。最新的發(fā)展嘗試了各種銅燒結(jié)和銀燒結(jié)技術(shù),特別是銀燒結(jié)被認(rèn)為是未來(lái)封裝技術(shù)的主要發(fā)展方向之一。

陶瓷基材料:陶瓷材料具有優(yōu)異的高溫穩(wěn)定性和電氣絕緣性,適用于高溫環(huán)境下的封裝。陶瓷基板常用于SiC功率模塊的支撐和散熱。

鉆石基材料:鉆石具有最高的導(dǎo)熱性能,但成本極高,目前仍在研究階段。隨著材料科學(xué)的進(jìn)步,鉆石基材料未來(lái)可能在特定的高性能封裝中得到應(yīng)用。

焊接技術(shù)

焊接技術(shù)是碳化硅功率器件封裝中的關(guān)鍵環(huán)節(jié),直接影響器件的性能和可靠性。以下是幾種常見的焊接技術(shù):

烙鐵焊接:烙鐵焊接適用于低功率器件,但在高功率器件中可能導(dǎo)致熱應(yīng)力過(guò)大,影響器件的可靠性和壽命。

激光焊接:激光焊接具有良好的熱應(yīng)力控制和高焊接強(qiáng)度,適用于高功率和高溫場(chǎng)合。激光焊接可以精確控制焊接過(guò)程,減少熱影響區(qū),提高焊接質(zhì)量。

空氣懸浮熔錫錫焊:通過(guò)氣流懸浮熔錫錫,實(shí)現(xiàn)低溫焊接,減輕熱應(yīng)力。這種技術(shù)適用于對(duì)熱應(yīng)力敏感的高性能器件封裝。

瞬間液相焊接:瞬間液相焊接在瞬間完成液相轉(zhuǎn)化,有效降低熱應(yīng)力,提高焊接質(zhì)量。這種技術(shù)適用于需要高可靠性和長(zhǎng)壽命的封裝應(yīng)用。

熱管理技術(shù)

碳化硅功率器件在高壓、高溫工作條件下,熱管理至關(guān)重要。良好的熱管理技術(shù)能夠有效提高器件的性能和可靠性。以下是幾種常見的熱管理技術(shù):

基板材料選擇:選用具有高導(dǎo)熱性能的基板材料,如銅、鋁硅碳化物等,以提高熱傳導(dǎo)效率。

熱界面材料(TIM):使用熱界面材料填充器件與散熱器之間的間隙,提高熱傳導(dǎo)效果。TIM的選擇和使用對(duì)散熱性能有重要影響。

微通道散熱技術(shù):在封裝內(nèi)部制作微通道結(jié)構(gòu),以增加散熱面積和提高散熱效率。微通道散熱技術(shù)可以顯著提高器件的散熱能力,適用于高功率密度應(yīng)用。

有源散熱技術(shù):采用風(fēng)扇、熱管等有源散熱設(shè)備,有效提高散熱性能。在有源散熱系統(tǒng)中,風(fēng)扇和熱管等散熱設(shè)備可以協(xié)同工作,將熱量迅速帶走,確保器件在高溫環(huán)境下的穩(wěn)定運(yùn)行。

電氣連接技術(shù)

電氣連接技術(shù)是碳化硅功率器件封裝的另一關(guān)鍵技術(shù),其可靠性直接影響器件性能。以下是幾種常見的電氣連接技術(shù):

線鍵合:采用金、銀或銅等金屬線進(jìn)行鍵合,實(shí)現(xiàn)良好的電氣連接。線鍵合技術(shù)成熟,適用于大多數(shù)封裝應(yīng)用。

沿面鍵合:使用銅箔或銀箔等導(dǎo)電材料進(jìn)行沿面鍵合,以提高電氣連接的可靠性和性能。沿面鍵合技術(shù)可以減少寄生參數(shù),提高器件的電氣性能。

壓力鍵合:通過(guò)機(jī)械壓力實(shí)現(xiàn)導(dǎo)電材料的接觸和連接,具有較好的可靠性。壓力鍵合技術(shù)適用于對(duì)連接強(qiáng)度要求較高的場(chǎng)合。

無(wú)鉛錫錫焊接:采用無(wú)鉛錫錫焊料進(jìn)行焊接,滿足環(huán)保要求的同時(shí),保證電氣連接的穩(wěn)定性。無(wú)鉛錫錫焊接技術(shù)符合現(xiàn)代電子封裝的環(huán)保要求,是未來(lái)電氣連接技術(shù)的重要發(fā)展方向。

封裝結(jié)構(gòu)設(shè)計(jì)

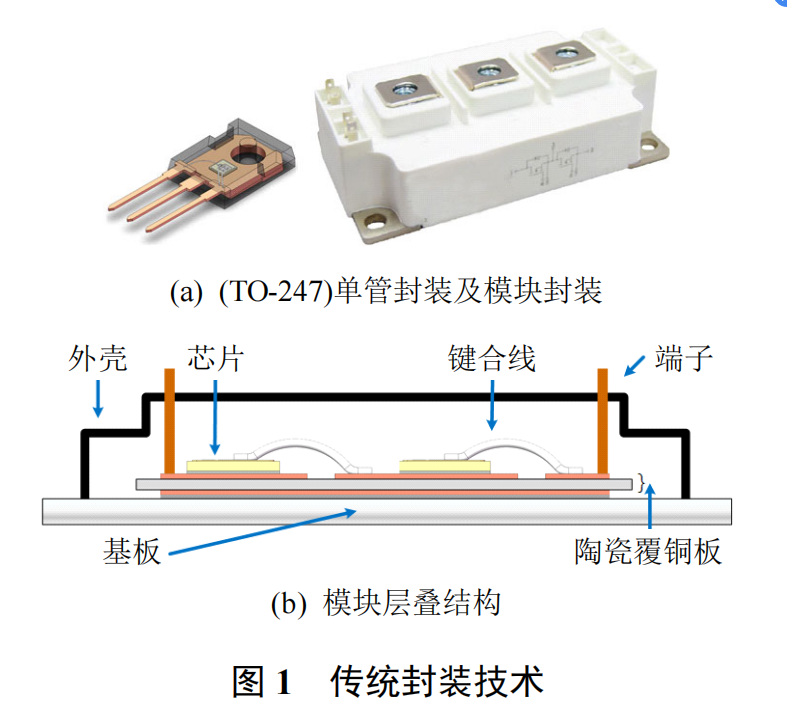

碳化硅功率器件的封裝結(jié)構(gòu)設(shè)計(jì)對(duì)器件的性能和可靠性具有重要影響。以下是幾種常見的封裝結(jié)構(gòu)設(shè)計(jì):

嵌入式功率模塊封裝:將功率器件嵌入到基板中,減小器件間距,提高集成度和性能。嵌入式封裝結(jié)構(gòu)可以減小寄生參數(shù),提高器件的電氣性能。

開放式封裝結(jié)構(gòu):采用開放式設(shè)計(jì),方便散熱和維護(hù)。開放式封裝結(jié)構(gòu)適用于對(duì)散熱和維護(hù)要求較高的場(chǎng)合。

封裝式功率模塊:將功率器件集成在一個(gè)封裝內(nèi),實(shí)現(xiàn)緊湊布局和高性能。封裝式功率模塊可以簡(jiǎn)化電路設(shè)計(jì)和組裝過(guò)程,提高系統(tǒng)的可靠性和穩(wěn)定性。

低雜散電感封裝:通過(guò)優(yōu)化封裝結(jié)構(gòu)和材料,減小寄生電感,提高器件的開關(guān)速度和效率。低雜散電感封裝技術(shù)可以顯著減少開關(guān)過(guò)程中的電壓過(guò)沖和振蕩,提高器件的電氣性能。

封裝技術(shù)的發(fā)展趨勢(shì)

隨著碳化硅功率器件在新能源汽車、智能電網(wǎng)等領(lǐng)域的應(yīng)用越來(lái)越廣泛,研究和開發(fā)更高性能、更可靠的封裝技術(shù)變得尤為重要。以下是碳化硅功率器件封裝技術(shù)的發(fā)展趨勢(shì):

高溫化:碳化硅器件能夠在更高的溫度下工作,因此封裝技術(shù)需要適應(yīng)高溫環(huán)境,確保器件在高溫下的穩(wěn)定性和可靠性。

高功率密度:隨著電力電子系統(tǒng)的發(fā)展,對(duì)功率密度的要求越來(lái)越高。封裝技術(shù)需要不斷優(yōu)化,以提高功率密度和散熱性能。

低雜散電感:減小寄生電感可以顯著提高器件的開關(guān)速度和效率,降低開關(guān)損耗。低雜散電感封裝技術(shù)將是未來(lái)發(fā)展的重要方向。

多功能集成:封裝技術(shù)需要向多功能集成方向發(fā)展,以滿足系統(tǒng)對(duì)集成度、可靠性和性能的要求。

環(huán)保材料:隨著環(huán)保意識(shí)的提高,封裝技術(shù)需要采用環(huán)保材料,減少對(duì)環(huán)境的污染。

結(jié)論

碳化硅功率器件的封裝技術(shù)涉及封裝材料選擇、焊接技術(shù)、熱管理技術(shù)、電氣連接技術(shù)和封裝結(jié)構(gòu)設(shè)計(jì)等多個(gè)方面。在實(shí)際應(yīng)用中,需要根據(jù)具體需求和條件,綜合考慮各種技術(shù)因素,為碳化硅功率器件選擇最合適的封裝方案。隨著材料科學(xué)、微電子技術(shù)和封裝技術(shù)的進(jìn)一步發(fā)展,碳化硅功率器件封裝技術(shù)將不斷優(yōu)化和創(chuàng)新,為新能源和智能電力系統(tǒng)的發(fā)展提供更強(qiáng)大的技術(shù)支持。

-

功率器件

+關(guān)注

關(guān)注

42文章

1933瀏覽量

92739 -

SiC

+關(guān)注

關(guān)注

31文章

3224瀏覽量

65232 -

碳化硅

+關(guān)注

關(guān)注

25文章

3066瀏覽量

50465

發(fā)布評(píng)論請(qǐng)先 登錄

碳化硅功率器件封裝關(guān)鍵技術(shù)

碳化硅功率器件封裝技術(shù)解析

碳化硅深層的特性

【羅姆BD7682FJ-EVK-402試用體驗(yàn)連載】基于碳化硅功率器件的永磁同步電機(jī)先進(jìn)驅(qū)動(dòng)技術(shù)研究

碳化硅半導(dǎo)體器件有哪些?

碳化硅基板——三代半導(dǎo)體的領(lǐng)軍者

功率模塊中的完整碳化硅性能怎么樣?

歸納碳化硅功率器件封裝的關(guān)鍵技術(shù)

碳化硅肖特基二極管技術(shù)演進(jìn)解析

碳化硅功率器件技術(shù)可靠性!

碳化硅功率器件封裝的關(guān)鍵技術(shù)

探究電驅(qū)動(dòng)系統(tǒng)中碳化硅功率器件封裝的三大核心技術(shù)

碳化硅功率器件的優(yōu)點(diǎn)和應(yīng)用

碳化硅功率器件的封裝技術(shù)解析

碳化硅功率器件的封裝技術(shù)解析

評(píng)論