隨著純電動汽車快速普及,保有量大幅增加,電池PACK起火、自燃、爆炸事件頻發,熱失控成為影響動力電池安全的最大誘因。

電池會起火,原因主要包括電池部件老化、外部碰撞、高溫天氣、電池熱失控、高負荷等五個方面。外部碰撞和高溫天氣屬于外因,電池部件老化、電池熱失控、高負荷則與動力電池質量、熱管理系統等相關,往往是自燃的直接導火索。

現在常見的解決電池PACK熱失控難題的方法,主要分為主動安全設計和被動安全設計:

主動安全設計:

熱失控檢測:通過溫度,電壓的監測結合定時喚醒的功能,能在電池包熱失控發生前,向車輛發出報警,保證人員人身安全

電壓檢測:進行實時單體電壓檢測,根據電芯性能,設定電壓閾值和壓降速率閾值來定義熱失控是否發生

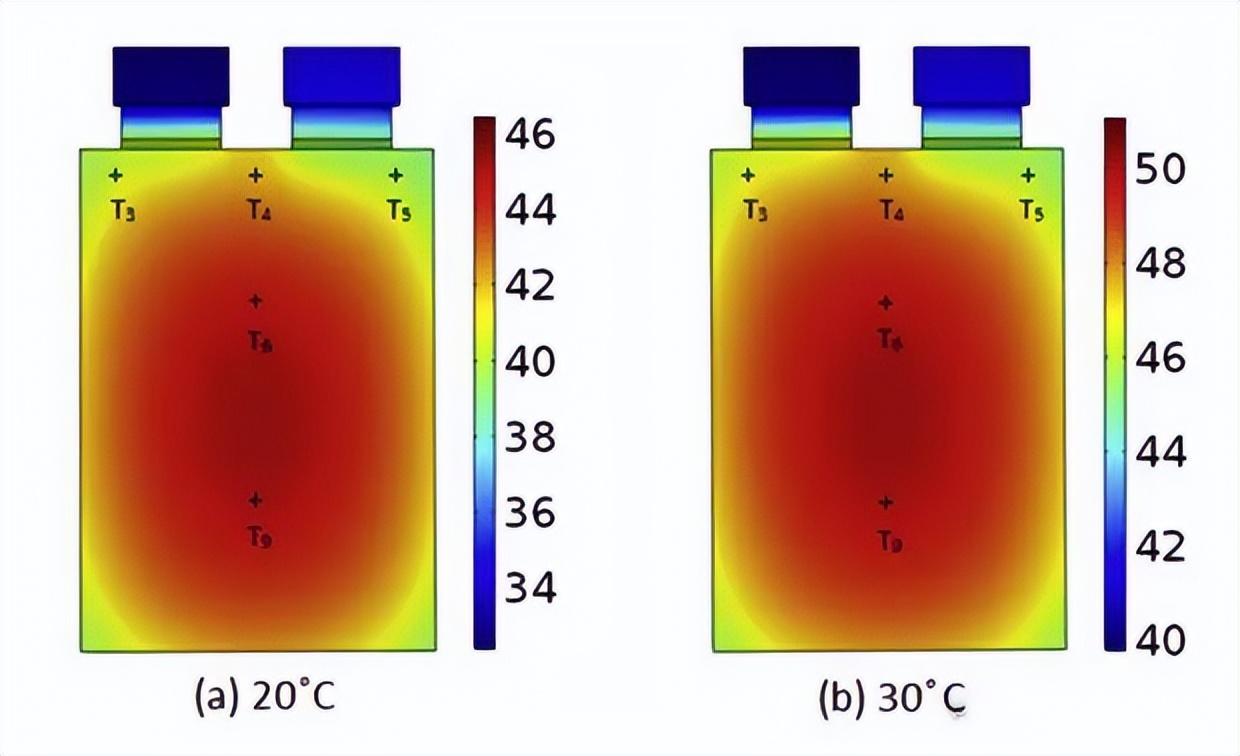

溫度檢測:測定實時模組溫度,根據電芯性能,設定高溫閾值和溫升速率閾值來定義熱失控是否發生

防誤報設計:為了防止誤報,對檢測時間和檢測條件進行了冗余設計,以增加策略判斷的可靠性

喚醒策略:BMS休眠后,每隔一定時間自動喚醒,喚醒后檢測當前溫度和電壓值

被動安全設計:

電氣絕緣耐壓設計:如出現絕緣失效會造成嚴重的短路情況,為避免二次絕緣失效,通過客戶需求的最大工作電壓Vmax,以及工作海拔來做相應的絕緣設計

雙重絕緣設計:電芯本身有一層絕緣電芯藍膜及電芯頂貼片可以滿足絕緣耐壓要求,端側板與電芯間、電芯與底部安裝面間均有絕緣紙進行防護

結構安全測試:像震動、沖擊、包括碰撞等問題相對好解決,如長周期出現才能監測到的問題,就通過端板和側板模組的焊接測試,根據模組循環與膨脹力的關系,設計模組端側板的焊接強度要求和指標。

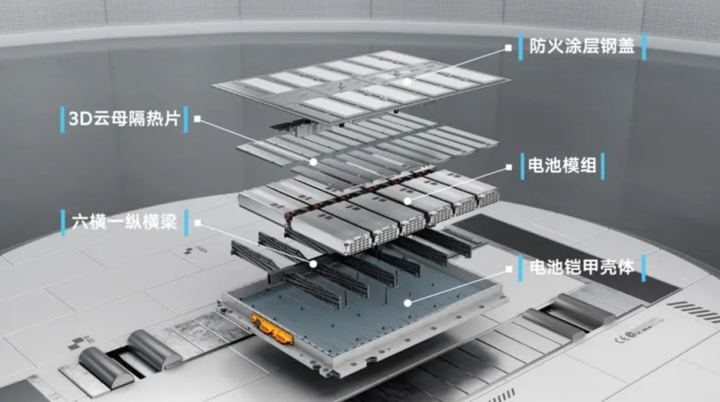

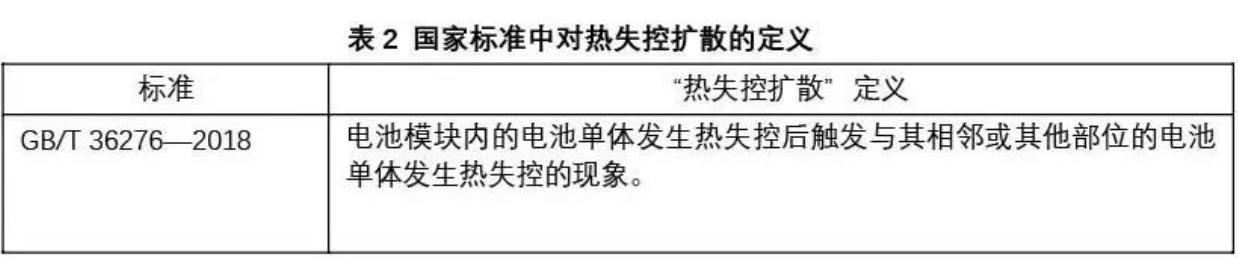

熱失控防護方案:通過熱失控防護設計,實現電池包熱失控的5重防護:傳感器提前預警、電芯間的隔熱設計、模組間增加阻熱間隔、引導熱失控排氣按照特定通道排出、優化防爆閥選型,最終實現電池包的“0”熱蔓延(即單個電芯熱失控,不會蔓延至相鄰電芯或模組)

除此之外,還有增加高耐熱PET、芳綸等防護隔膜、通過主要原材優選及有效改性來增強電芯的熱穩定性、加入電解液阻燃添加劑等方式,來增加電池PACK的安全系數,降低熱失控概率。

但無論是增加隔膜還是監測,幾乎都屬于事后的防護手段。要有效抑制電池PACK的熱擴散和熱蔓延,從源頭出發,讓單體電池不發生熱失控或許是“最優解”。

暢能達電池熱管理方案

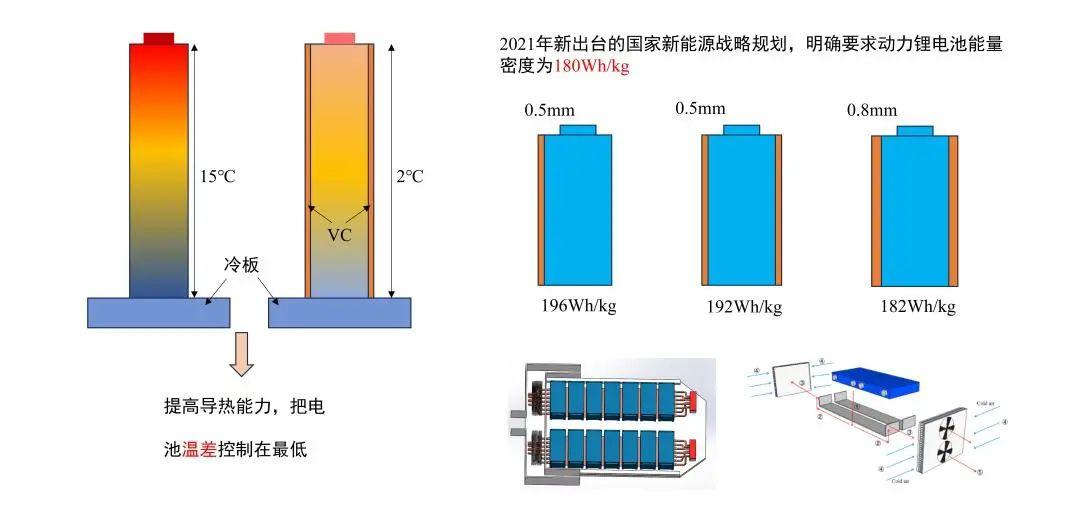

電池PACK會發生熱擴散和熱蔓延的根本原因,是單體電池運行過程中,上下溫差過大(甚至達到15度)導致熱量聚集,熱失控后再通過模組中電芯之間極小的間距迅速擴散,造成起火等安全事故。

暢能達針對此問題,在內置電池中的裸電芯和電芯封裝層之間設置均熱層,其中嵌入 VC 均熱板。電池充電時,做到內部均勻熱量、外部冷卻降溫,從而降低內置電池整體溫度。同時,均熱層可取代目前電芯中常用的熱熔膠層,不會占用電池內部空間,解決散熱結構引入對電芯能量密度的損失。

采用相變熱控技術能夠有效提升電池熱導率,實現精準控溫,是突破電池PACK熱擴散瓶頸的關鍵!通過這一技術,電池上下溫差可降低至2度左右,甚至能達到原有充電倍率3倍的效果。

電池安全是新能源車型安全的核心,只有解決電池PACK的熱失控擴散痛點,提升整體安全系數,才能促進行業良性發展。

審核編輯 黃宇

-

焊接

+關注

關注

38文章

3396瀏覽量

60954 -

電池包

+關注

關注

3文章

175瀏覽量

14927 -

均熱板

+關注

關注

1文章

13瀏覽量

5865

發布評論請先 登錄

新能源電池包安全大揭秘!氣密、呼吸、爆破、耐壓…多重檢測設備守護你的出行安全

鋰電池熱失控原理及安全檢測技術解析

設備與電源濾波器接線時,如何進行接線的絕緣處理和防護?

極端溫度下的守護者:BMS測試儀如何驗證電池熱失控防護策略?

受限空間NCM811鋰離子電池熱失控蔓延及痕跡特征研究

電池(包級)測試系統的技術原理和應用

淺談新能源電動汽車火災分析——以電池熱失控問題為例

了解鋰電池熱失控:原因及預防

PACK電池包線束工廠|物料、生產、質量、測試、設備等管理系統

基于多物理參數數據融合和先進人工智能算法的鋰電池熱失控監測傳感器

如何進行電池包PACK熱失控防護?

如何進行電池包PACK熱失控防護?

評論