如今科技發展越來越快,元器件的集成度越來越高,人們對元器件功能的要求也越來越多,比如原來需要幾個模塊或芯片能完成的功能,現在集成到一個芯片中,并且現在一個芯片的封裝尺寸不足原來芯片的二分之一、十分之一, 甚至更小……然而問題就來了,集成度高了,外觀尺寸縮小了,功能強大了,那么器件的散熱問題、信號處理、信號傳輸衰減等難題也隨之而來。有些廠家在芯片頂部加散熱片、水冷等,但器件引腳細、小,芯片也不可能全部用高熱傳導的金屬材料來做封裝,因此就會造成芯片底部的局部發熱量大,信號不穩定等問題。有些高功率的器件因散熱處理不到位而造成局部溫度都接近或達到了焊料的熔點。為了解決這方面的問題,很多制造商加工廠商不得不采用高熔點的焊料,如金錫、高鉛。但隨之而來的問題是您的器件本身是否能承受得住這種高溫焊接的要求?還有的制造加工廠商,采用真空回流焊來焊接,但焊接后的器件因空洞率在3%-10%之間,甚至超過了10%,針對于功率大,散熱要求高,引腳小,集成度高的器件,仍然無法滿足人們日益增長的高需求標準。在此背景下,成都共益緣真空設備有限公司集院所專家、相關專業設計人員、有著二十余載真空回流焊及相關產品經驗的技術骨干,經過近三年的研發、測試,于2021年6月終于成功研制出了適用于正負壓焊接工藝的真空回流焊。

圖1.適用于正負壓焊接工藝的真空回流焊

圖1.適用于正負壓焊接工藝的真空回流焊一、老式真空回流焊焊接工藝的剖析

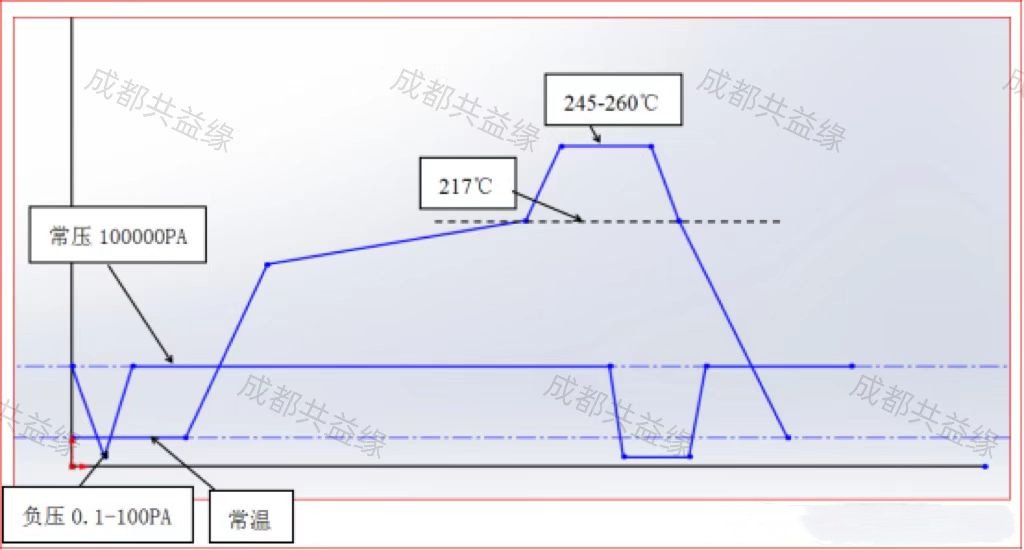

老式真空回流焊焊接工藝示意圖如下(以無鉛 305 焊料為例)

圖4.老式真空回流焊焊接工藝曲線

圖4.老式真空回流焊焊接工藝曲線1、老式的焊接工藝(以無鉛焊接工藝、充甲酸為例): 抽真空——充氮氣(或甲酸)負壓 50000PA-100000PA——加熱至160-180℃(拉升升溫速率為1.5-3℃/秒)——恒溫將溫度從160-180℃升到熔點溫度217℃(60-120秒)——加熱拉升(245-260℃)——恒溫0-10秒——抽真空(1-100PA,30-50秒,0.1PA,50-100秒,因真空艙大小而異)——恒溫0-100秒——冷卻至常溫——充氮氣至常壓——取件。

2、適用于此種焊接工藝的真空回流焊的優點——結構簡單、生產成本低。

3、老式焊接工藝的焊接缺陷:

A.經過我們多次測試,焊料中的氣泡在負壓0.1-100000PA的情況下,是很難自行破碎的,特別是面積較大的氣泡,氣泡面積越大,排出時受到的阻力就越大,因此很難將其從焊料中排出來;

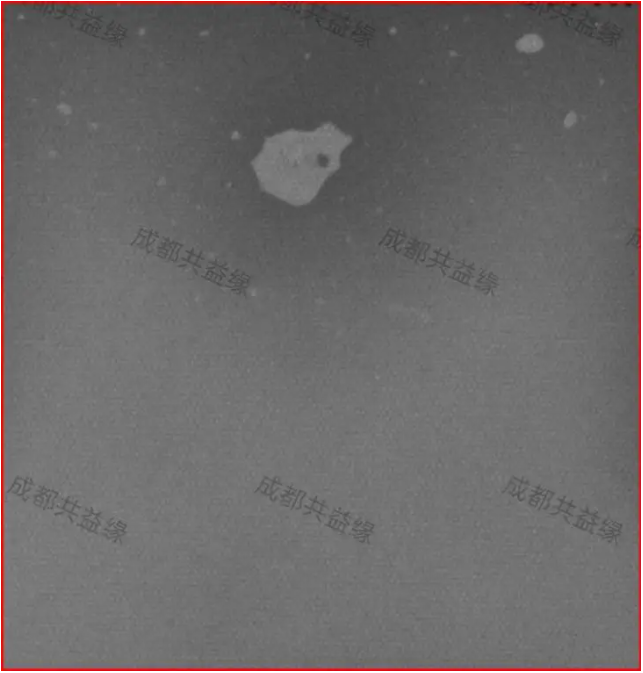

圖5.老式焊接工藝焊接結果

圖5.老式焊接工藝焊接結果如上圖,其間形成的那個大氣泡,就算延長抽真空時間10-30分鐘,氣泡依然無法消失,有人說我排個五六個、七八個小時,怎么也能將其排出來吧?這么長時間我們沒做過測試,我們只做過1.5個小時的測試,這種大氣泡只是往邊沿移動了差不多2mm左右。況且每種焊料都有其固有的焊接工藝,如果過度地追求空洞率,時間長了可能會造成其他焊接缺陷。

B.焊料在0.1-100PA的情況下,焊料的熔化溫度會有所增加(原因在于焊料中的助焊成分在真空和受熱的環境下還沒有達到發揮助焊功能的外界溫度時就快速揮發失效了),因此為了排出焊料中的氣泡,就需要更高的溫度和排氣時間 ,但因焊料工藝及器件耐溫時間是有嚴格要求的,如果過長就會產生焊接缺陷、損壞焊件,因此對生產加工制造商們加大了生產難度。

C.如果在焊接工藝中充入H2、CO、甲酸等還原可燃燒氣體或N2等惰性還原氣體,充入真空艙中氣體的壓力在大氣壓下5000-50000PA,甚至與大氣壓一致(100000PA)的情況下,首先焊料中的氣泡很難破碎;如果是充入可燃燒還原氣體,還容易造成爆燃或爆炸,造成焊件的二次氧化,在爆燃的瞬間,高溫達到幾百上千度,瞬間損壞焊件性能,爆炸就更嚴重了;有些真空回流焊廠家不加裝燃燒裝置,直接利用真空泵將還原氣體抽放到室外,這種情況會減少真空泵的使用壽命,污染真空泵中的真空油,增加保養次數,如果排放管路有泄漏到生產車間,濃度達到一定程度,產生爆炸,后果不堪想象;還有真空回流焊廠家在排放燃燒時,先充氮氣將真空艙內的壓力充至正壓后再進行排放燃燒,但還原氣體的濃度過低時,就無法自行燃燒,未燃燒徹底的剩余還原氣體排放到室外,如果泄漏到生產車間,后果不堪設想。

二、新型真空回流焊-正負壓焊接工藝的剖析

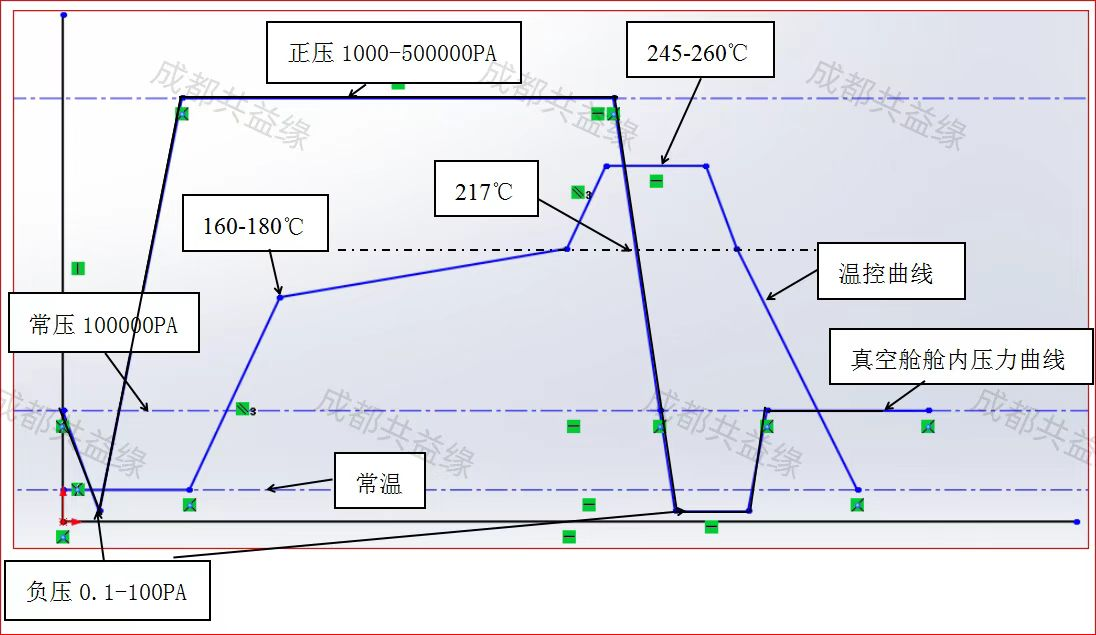

新型真空回流焊-正負壓焊接工藝示意圖如下(以無鉛焊料為例)

圖6.新型真空回流焊焊接工藝曲線

圖6.新型真空回流焊焊接工藝曲線1、正負壓焊接工藝(以無鉛焊接工藝、充甲酸為例):抽真空——充氮氣(或甲酸)正壓 1000PA-500000PA(大氣壓為 100000PA,正壓1000PA=絕壓101000PA;正壓500000PA=絕壓 600000PA)——加熱至160-180℃(拉升升溫速率為1.5-3℃/秒)——恒溫將溫度從160-180℃升到熔點溫度217℃(60-120秒)——加熱拉升(245-260℃)——恒溫0-10秒——抽真空(1-100PA,30-50秒,0.1PA,50-100秒,因真空艙大小而異)——恒溫0-100秒——冷卻至常溫——充氮氣至常壓——取件

2、適用于此種焊接工藝的真空回流焊的缺點:結構復雜,成本略高。

3、適用于此種焊接工藝的真空回流焊的優點:

A.制程工藝簡單,無需太專業的制程工藝工程師即可完成 在滿足焊料焊接工藝的條件下,能將空洞率降到最低,如5*5的晶元焊接,在原焊料焊接工藝曲線的基礎上增加 20-60 秒的抽真空時間,空洞率可以控制在1%以內。

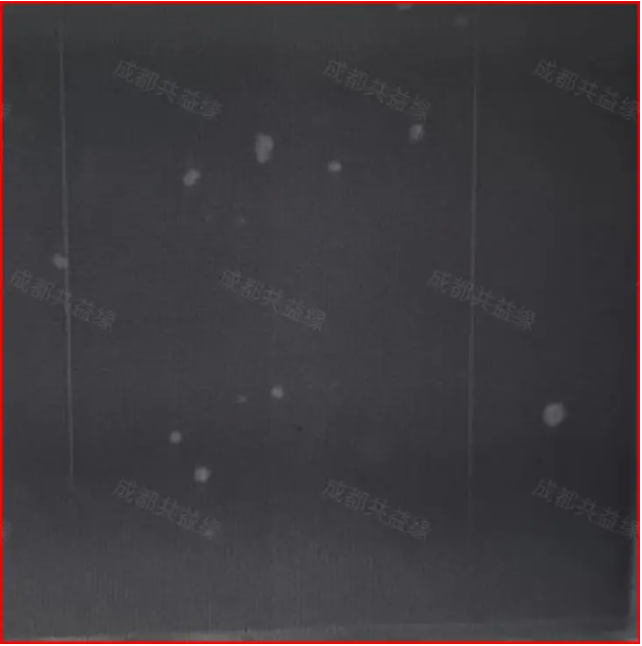

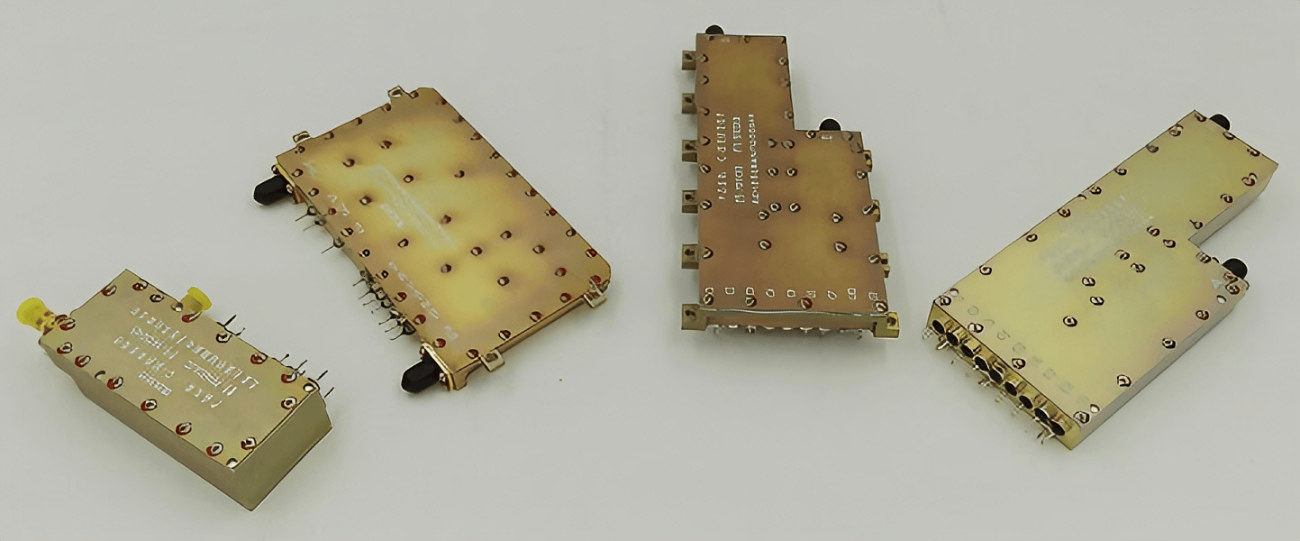

B.空洞率低,焊接可靠性高:經我們多次測試統計,5*5的晶元焊接,低溫焊片/焊膏:空洞率≤1%,無鉛焊料:空洞率≤2%。如果將排氣泡時間加長點,空洞率可能達到1%以下,就算有氣泡,也是小氣泡,碎氣泡,如下圖:

圖7.新型焊接工藝焊接結果

圖7.新型焊接工藝焊接結果可能有朋友就會問了,為什么你們能如此確定?那么我們就跟您講講為什么利用正負壓焊接工藝焊接后產生大氣泡的可能性幾乎為零;我想大家都玩過氫氣球吧?氫氣球放飛,升空后,升到一定高度時,就爆了,對吧?其實我們的正負壓焊接工藝的原理就來自于此,當我們的焊料在高于一個大氣壓下100000-500000PA(也就是1-5個大氣壓下)的環境中熔化時,那么焊料在熔化過程中,形成的氣泡中的壓強是不是與我們焊接環境下的壓強一致? 在回流區時,我們再把真空艙內的焊接環境抽成真空0.1-100PA,那么焊料中的壓強與其外界環境的壓強差就達到了200000-600000PA,在這么大的壓差下,氣泡不破都難。當然,這個工藝需要配合成都共益緣真空設備有限公司自行研發的真空回流焊爐才能正常使用。

關于正負壓焊接工藝的介紹就到這里,有說得不明白或不到位的,請各位朋友見諒,也歡迎更多的朋友能與我們共同探討,攜手共進!若您對匹配了正負壓焊接工藝的真空回流焊/真空共晶爐感興趣,還可以和我們聯系,或前往官網了解。

成都共益緣真空設備有限公司

-

焊接

+關注

關注

38文章

3387瀏覽量

60890 -

正負壓

+關注

關注

0文章

12瀏覽量

5512 -

真空焊接技術

+關注

關注

1文章

9瀏覽量

4474

發布評論請先 登錄

新型功率器件真空回流焊焊接空洞的探析及解決方案

關于SMT回流焊接,你了解多少?

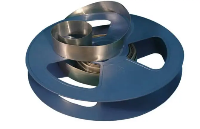

真空回流焊爐/真空焊接爐——晶圓焊接

真空回流焊爐/真空焊接爐——微波組件模塊的組裝

真空回流焊爐/真空焊接爐——正負壓焊接工藝詳解

真空回流焊爐/真空焊接爐——正負壓焊接工藝詳解

評論