如果人們認為浸入式水箱是液體冷卻的最終選擇,那還需要再認真考慮一下。因為,工程師們希望冷卻劑在芯片內(nèi)部流動。

人們都知道,液體冷卻是數(shù)據(jù)中心的未來。空氣冷卻根本無法處理到達數(shù)據(jù)中心的功率密度,因此利用具有高熱容量的稠密液體替換空氣進行冷卻是一項可行的措施。隨著IT設(shè)備熱密度的增加,液體冷卻越來越接近實際應(yīng)用階段。

通過數(shù)據(jù)中心機柜后門運行循環(huán)水系統(tǒng)的冷卻方法已被廣泛接受。接著,系統(tǒng)將水循環(huán)到特別熱的組件(例如GPU或CPU)的冷卻板上。除此之外,浸入式冷卻系統(tǒng)將整個機架沉入介電液體罐中,因此冷卻劑可以接觸系統(tǒng)的每個部分。目前,主要供應(yīng)商提供優(yōu)化浸入式環(huán)境的服務(wù)器。但還可以更進一步。如果液體能被帶到離熱源更近的地方——硅芯片內(nèi)部的晶體管,會怎么樣呢?如果冷卻劑流入處理器內(nèi)部怎么辦?

微軟(Microsoft)系統(tǒng)技術(shù)總監(jiān)Husam Alissa認為這是一個令人興奮的潛在選項:“在微流控領(lǐng)域中,冷卻系統(tǒng)被稱為嵌入式冷卻、3D異構(gòu)或集成冷卻,我們將該冷卻技術(shù)‘帶到’硅芯片內(nèi)部,非常接近運行工作的有源核心。”

這不僅僅是一個更好的冷卻系統(tǒng),Husam Alissa說道:“當進入微流控領(lǐng)域,解決的不再只是一個‘熱’問題。”擁有自己冷卻系統(tǒng)的硅芯片可以從硬件源頭上解決問題。

微流控的誕生

據(jù)麥姆斯咨詢介紹,1981年,美國斯坦福大學(Stanford University)的研究人員David Tuckerman和R F Pease建議,使用與硅片代工廠類似的技術(shù),在散熱器中蝕刻微小的“微通道”,可以更有效地散熱。

微通道具有更大的表面積并且能夠更有效地散熱。斯坦福大學研究人員建議,散熱器可以成為超大規(guī)模集成電路(VLSI)芯片的一個組成部分,他們的演示證明,在當時,微通道散熱器可以支持令人驚奇的每平方米800 W的熱通量。從那時起,這個設(shè)想就一直在斯坦福大學流傳,但對數(shù)據(jù)中心中運行的芯片并未產(chǎn)生多大影響。

2002年,斯坦福大學教授Ken Goodson、Tom Kenny和Juan Santiago成立了Cooligy公司,這是一家初創(chuàng)公司,其令人印象深刻的設(shè)計是在芯片上直接集成一個散熱器。該散熱器采用“有源微通道”設(shè)計,以及一個巧妙的靜音固態(tài)電動泵來循環(huán)水。

Cooligy公司的理念已經(jīng)被部分主流觀點認可。該公司于2005年被艾默生網(wǎng)絡(luò)能源公司(Emerson Network Power,后來更名為:維諦技術(shù)有限公司)收購。它的技術(shù)和一些員工仍然在維諦技術(shù)有限公司(Vertiv)存續(xù)。

隨著硅片制造的發(fā)展和三維化,集成冷卻與處理的理念變得更加實用。從20世紀80年代開始,制造商嘗試在硅芯片上構(gòu)建多個組件。在多層硅芯片的上層制作微通道可能是冷卻的捷徑,因為它可以簡單地通過實現(xiàn)類似于散熱器的微小凹槽實施。

但這個設(shè)想并沒有得到太多的關(guān)注,因為硅芯片供應(yīng)商希望使用3D技術(shù)來堆疊有源組件。這種方法現(xiàn)在被高密度存儲器芯片所接受,相關(guān)專利表明英偉達(Nvidia)可能有意堆疊GPU。

在微處理器行業(yè),冷卻和處理被視為兩個獨立的學科。芯片必須被設(shè)計成能散熱,一般使用導熱材料將熱量吸到表面的大銅散熱器上,這是通過相對簡單的方式實現(xiàn)的。

散熱器可以通過蝕刻更小的微通道來改善,但它是一個單獨的項目,熱量必須穿過粘合劑的屏障才能到達指定位置。

但一些研究人員可以看到這種可能性。2020年,比利時魯汶大學(KU Leuven)和校際微電子中心(Interuniversity Microelectronics Centre,IMEC)的研究人員Tiwei Wei將冷卻和處理集成在一顆芯片中。

Tiwei Wei的成果于2020年發(fā)表在Nature期刊上,他認為這一理念不會在微處理器中流行,他說微冷卻通道在電力電子領(lǐng)域更有用,在電力電子領(lǐng)域中,由氮化鎵(GaN)等半導體制成的大尺寸芯片實際管理和轉(zhuǎn)換電路中的電力。

這可能解釋了艾默生網(wǎng)絡(luò)能源公司/維諦技術(shù)有限公司想要收購Cooligy公司的原因,但Tiwei Wei沒有料想到這項技術(shù)會走得更遠,他在IEEE Spectrum期刊的文章中表示:“這種嵌入式冷卻解決方案不適用于CPU等現(xiàn)代處理器和芯片”。

挖掘芯片新技術(shù)

在那時,研究人員已經(jīng)在硅芯片表面蝕刻微流控通道數(shù)年了。2015年,美國佐治亞理工學院(Georgia Institute of Technology,Georgia Tech)與英特爾(Intel)合作的一個研究小組可能是第一個在硅片上制造出具有集成微流控冷卻層的FPGA芯片的團隊,該冷卻層“距離晶體管運行處只有幾百微米”。

佐治亞理工學院團隊負責人Muhannad Bakir教授在佐治亞理工學院的新聞稿中表示:“我們通過將液體冷卻裝置移動到距離晶體管僅幾百微米的地方,不再需要硅芯片頂部的散熱器。我們相信,將微流控冷卻裝置直接可靠地集成于硅片內(nèi)部,將是新一代電子產(chǎn)品的顛覆性技術(shù)。”

2020年,瑞士洛桑聯(lián)邦理工學院(école Polytechnique Fédérale deLausanne,EPFL)的研究人員有了新的跨越,他們在發(fā)熱晶體管下方的微通道中利用液體進行冷卻。

Elison Matioli教授看到了將各項技術(shù)更加緊密地結(jié)合在一起的機會,他們團隊的相關(guān)論文發(fā)表在Nature期刊上,他在2020年說:“我們從一開始就將電子裝置和冷卻裝置設(shè)計在一起。”

Elison Matioli的團隊成功地在芯片內(nèi)部設(shè)計了一個微流控冷卻通道的3D網(wǎng)絡(luò),設(shè)置在每個晶體管裝置的有源部分正下方,距離產(chǎn)生熱量的地方只有幾微米。他說,這種方法可以將冷卻性能提高50倍。

Elison Matioli在硅襯底上的氮化鎵層中蝕刻了微米寬的狹縫,然后加寬了硅襯底中的狹縫,形成了足夠大的通道,可以泵送液體冷卻劑通過。

接下來,用銅密封氮化鎵層中的微小開口,并在頂部形成一個規(guī)則的硅器件。他當時說:“我們只在與每個晶體管接觸的硅片的微小區(qū)域上蝕刻有微通道。這使該微流控冷卻技術(shù)變得更加高效。”

Elison Matioli成功地制造出了像12 kV交流到直流整流電路這樣的耗電器件,但它不需要外部散熱器。該器件內(nèi)部的微通道將液體直接輸送到熱點區(qū)域,并處理每平方厘米1.7 kW的不可思議的功率密度,這相當于每平方米17 MW,是當今GPU熱通量的數(shù)倍。

與標準硅芯片集成

與此同時,通過在現(xiàn)有微處理器的背面創(chuàng)建微流控結(jié)構(gòu),將微流控技術(shù)添加到標準硅芯片中的工作仍在繼續(xù)。

2021年,包括Husam Alissa在內(nèi)的微軟領(lǐng)導的團隊在標準的現(xiàn)有英特爾酷睿i7-8700K CPU的背面直接蝕刻了“微針(micropins)”鰭。

Husam Alissa說:“我們實際上采用了一款拆除機箱的現(xiàn)成的桌面級處理器。在沒有散熱罩和熱界面材料(TIM)的情況下,芯片就暴露出來了。”

他繼續(xù)說道:“當芯片暴露出來時,我們采用蝕刻方法制造出我們想要的通道。”芯片的背面被選擇性地蝕刻掉,深度為200微米,然后留下100微米厚的棒狀殘茬區(qū)域圖案——這些“微針”構(gòu)成了直接集成到芯片冷卻系統(tǒng)的基礎(chǔ)。

Husam Alissa提醒說,這是一項精細的任務(wù):“我們必須考慮蝕刻的深度,這樣就不會影響硅芯片的有源區(qū)域。”

最后,CPU芯片的背面被密封在3D打印的歧管中,該歧管將冷卻劑輸送到“微針”之間。然后,該芯片經(jīng)過超頻,功耗達到215 W——是其熱設(shè)計功率(TDP)的兩倍多,該能量被設(shè)計為在不過熱的情況下安全處理。

令人驚訝的是,該芯片僅通過歧管輸送室溫的水就能達到這一水平。該實驗顯示,與傳統(tǒng)的冷卻板相比,接頭到入口的熱阻降低了44%,每瓦使用的冷卻劑體積減少了三十分之一。他們使用標準的基準程序?qū)π阅苓M行了評估。

這是首次在標準消費級CPU上直接創(chuàng)建微流控通道,并在有源CMOS器件上實現(xiàn)了微流控冷卻的最高功率密度。該小組在IEEE Xplore期刊上發(fā)表了該項研究成果,表明在不需要能源密集型制冷系統(tǒng)的情況下,數(shù)據(jù)中心有可能更高效地運行。

芯片制造商所需要做的就是批量生產(chǎn)帶有蝕刻“微針”的處理器,并在出售時附帶一個歧管,以代替常規(guī)散熱帽。

如果像臺灣積體電路制造股份有限公司(TSMC)這樣的硅片代工廠能夠為他們的芯片提供內(nèi)置的液體冷卻,這將改變對這項技術(shù)的采用。Husam Alissa說,這也將使這項技術(shù)得到進一步的突破。

他說:“使用冷卻板可能會得到40°C(104°F)的水,但使用微流控技術(shù),這些芯片可能會產(chǎn)生80°C(176°F)甚至更高溫度的水,因為冷卻劑離有源核心太近了。這明顯提高了效率和熱回收效益,同時降低了對流速的要求。”

微流控的未來

Husam Alissa說:“微流控主要有兩種類型。其中的‘輕觸’選項能夠在幾年內(nèi)部署實施。”這是他的團隊展示的在商業(yè)芯片中蝕刻微通道的方法:“買芯片,蝕刻,然后就完成了。”

這種方法的一個更全面的可能是由硅片代工廠在芯片到達消費者手中之前進行蝕刻,因為并不是每個人都想把處理器的背面撬下來,然后用酸液腐蝕它。

除此之外,還有Husam Alissa所說的“重觸”選項。在這種情況下,人們可以“在硅片代工廠早期‘攔截’并開始構(gòu)建3D微結(jié)構(gòu)。”他指的是多孔芯片,將組件堆疊在一起,中間有冷卻劑通道。

這是Elison Matioli在瑞士洛桑聯(lián)邦理工學院使用的方法的延伸。正如Husam Alissa所說:“這意味更多的期望,但顯然也有更多的工作要做。”

Elison Matioli有一個目標:“我們想要達到的目標是,通過將多個芯片堆疊在一起,并在兩者之間的微通道進行蝕刻,這樣我們能夠同時在冷卻和電氣方面共同優(yōu)化芯片。”

冷卻將允許多個組件通過“芯片通孔(TCV)”堆疊和連接,芯片通孔是通過穿過硅芯片的銅連接。這些塔式芯片可能需要更好的散熱,工作速度更快,因為組件之間的距離更近,Elison Matioli表示:“總體來說,由于距離較近,性能、冷卻能力都提高了,而且延遲也縮短了。”

還有另一個好處。如果微流控技術(shù)允許芯片達到更高的熱設(shè)計點(TDP),這可能會消除硅芯片設(shè)計者目前面臨的障礙。

散熱的困難意味著當今最大的芯片不能同時使用所有晶體管,否則會過熱產(chǎn)生問題。芯片有“暗硅”區(qū)域,采用微流控技術(shù)可以讓設(shè)計者“點亮”這些區(qū)域,提高芯片性能。

但不能指望微流控技術(shù)能解決所有問題。早在2012年,Nikos Hardavellas教授就預測了接下來的問題:“即使采用了奇特的冷卻技術(shù),例如液體冷卻與微流控技術(shù)相結(jié)合,但是向芯片輸送電功率也可能會帶來新的限制。”

-

芯片

+關(guān)注

關(guān)注

459文章

52169瀏覽量

436125 -

數(shù)據(jù)中心

+關(guān)注

關(guān)注

16文章

5139瀏覽量

73197 -

微流控

+關(guān)注

關(guān)注

16文章

576瀏覽量

19697

原文標題:微流控賦能芯片冷卻,解決數(shù)據(jù)中心散熱問題

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

英特爾引領(lǐng)液冷革新,與殼牌共筑數(shù)據(jù)中心高效冷卻新范式

數(shù)據(jù)中心液冷技術(shù)和風冷技術(shù)的比較

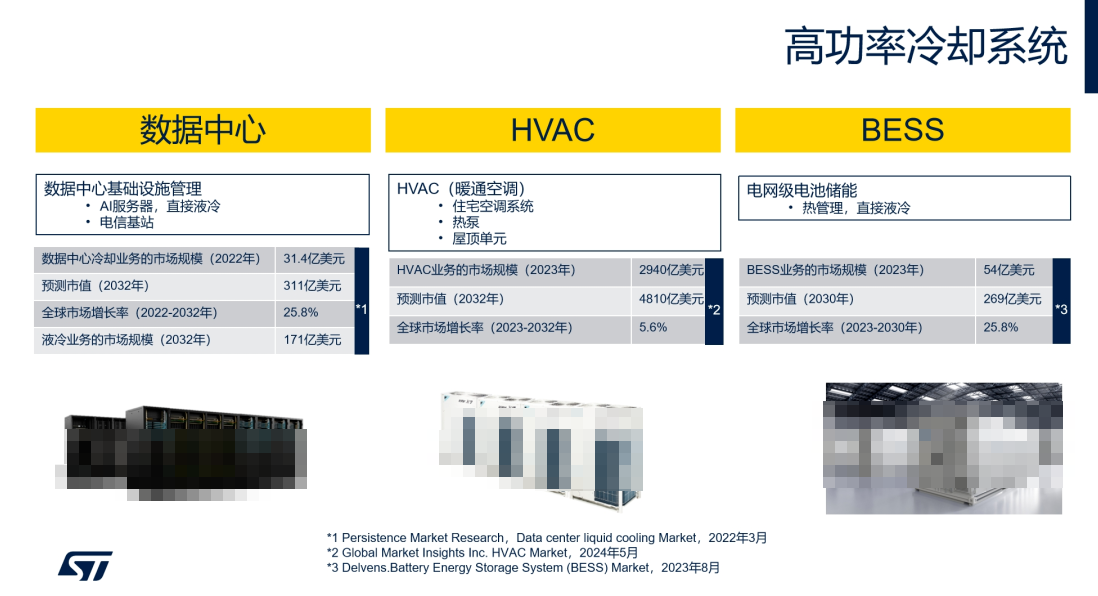

ST電機控制方案如何為數(shù)據(jù)中心等高功率冷卻系統(tǒng)“降溫增效”

如何破解數(shù)據(jù)中心能效難題?該方案提供創(chuàng)新策略

華為亮相2025數(shù)據(jù)中心冷卻高峰論壇(長三角)

優(yōu)化800G數(shù)據(jù)中心:高速線纜、有源光纜和光纖跳線解決方案

Molex莫仕助力數(shù)據(jù)中心浸沒式冷卻系統(tǒng)未來發(fā)展

數(shù)據(jù)中心機房冷水系統(tǒng)

數(shù)據(jù)中心液冷和水冷的區(qū)別

Credo新品發(fā)布!AEC高速互連如何賦能數(shù)據(jù)中心?

怎樣保障數(shù)據(jù)中心不間斷電源不斷電 提供可靠安全的供配電#數(shù)據(jù)中心

混合冷卻負載 :數(shù)據(jù)中心實現(xiàn)全液體冷卻的橋梁

數(shù)據(jù)中心液冷需求、技術(shù)及實際應(yīng)用

微流控賦能芯片冷卻,解決數(shù)據(jù)中心散熱問題

微流控賦能芯片冷卻,解決數(shù)據(jù)中心散熱問題

評論