歡迎了解

吳鈺鳳 沈殷 吳仕煌 鄭宇 王斌 王之哲

(工業和信息化部電子第五研究所)

摘要:

探討了銅線鍵合器件在汽車電子認證中的可靠性要求。銅線鍵合器件在電子封裝域已得到一定的推廣及應用, 然而, 相比金線鍵合, 由于銅線特殊的材料屬性和鍵合工藝, 其可靠應用面臨一定的挑戰。為了確保汽車電子系統的高可靠性和穩定性, 汽車電子委員會制定了一系列標準和認證要求, 其中針對銅線鍵合器件于 2016 年發布了 AEC-Q006 標準。 對AEC-Q006 標準進行了解讀,重點探討了銅線器件在汽車電子認證中的可靠性要求, 并對可靠性試驗中的主要失效機制進行分析, 以幫助廠商和工程師在設計、制造和檢測認證銅線鍵合器件的過程中能夠確保器件滿足標準的要求。

0 引言

隨著汽車電子技術的快速發展和智能化水平的提高,車載電子系統在現代汽車中起著愈發重要的作用。 這些電子系統涵蓋了從發動機控制、駕駛輔助到娛樂和安全等多個方面。 在這些系統中,集成電路器件起著關鍵的作用, 而鍵合技術作為集成電路封裝過程中的重要環節,直接影響著器件的可靠性和性能。 在不同的應用領域中,金線和銅線鍵合器件都扮演著重要角色。

1 銅線鍵合的優勢及面臨的挑戰和問題

銅線鍵合器件作為一種新興的鍵合方式,具備許多優勢。 首先,銅線具有優異的導電性能,其低電阻率能夠提供更好的電流傳輸能力, 這在高功率電子器件和汽車電子中尤為重要。 其次,銅線的熱導率較高,有助于散熱, 降低器件的工作溫度,提高整體可靠性。 再者,相對于金線,銅線具有成本更低的優勢, 有助于降低生產成本并推動市場普及。

盡管銅線鍵合器件具備許多優勢,但仍然面臨一些挑戰和問題。 首先,市場普及是一個關鍵問題, 相較于傳統的金線鍵合器件,銅線鍵合器件在市場上的應用相對較新, 因此受到一些行業習慣和標準的限制。 為了廣泛推廣和應用銅線鍵合器件,需要推動行業的變革和認可, 并逐步建立相應的標準和規范。其次, 汽車電子應用是銅線鍵合器件面臨的另一個重要挑戰。汽車電子領域對電子器件的可靠性和穩定性要求極高, 需在惡劣的環境條件下工作, 如高溫、 高濕、 振動和沖擊等。 以塑封銅線鍵合器件為例, 需要滿足汽車行業的特殊要求,如耐高溫和耐濕熱, 以確保其在汽車電子系統中的可靠性和使用壽命。最后,對銅線鍵合器件進行可靠性評估也是當前面臨的挑戰之一。 為了驗證和保證銅線鍵合器件在各種應力環境下的可靠性, 需要開展一系列的可靠性評估和測試,包括溫度循環、 濕熱應力等測試,并結合物理(破壞性 / 非破壞性) 分析進行評估。此外,還需要建立相應的可靠性模型和方法, 以提前預測和評估器件在實際應用中的壽命和失效機制。

針對車規元器件采用銅線鍵合工藝,汽車電子委員會 ( AEC : Automotive Electronics Council )于 2016 年發布了 AEC-Q006-Rev-A 標準, 制定車規元器件使用銅線互連部件的合格要求, 以驗證銅線鍵合的質量水平和可靠性。本文將重點解讀AEC-Q006 標準與 AEC-Q100 、 AEC-Q101 標準相比,針對銅線鍵合器件規定的可靠性評價要求。

2 AEC-Q 006標準解讀

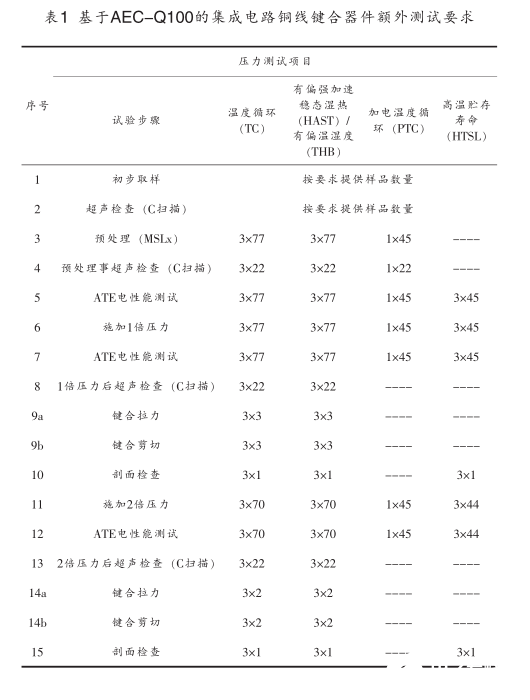

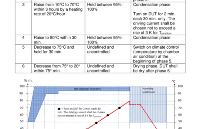

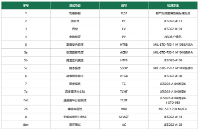

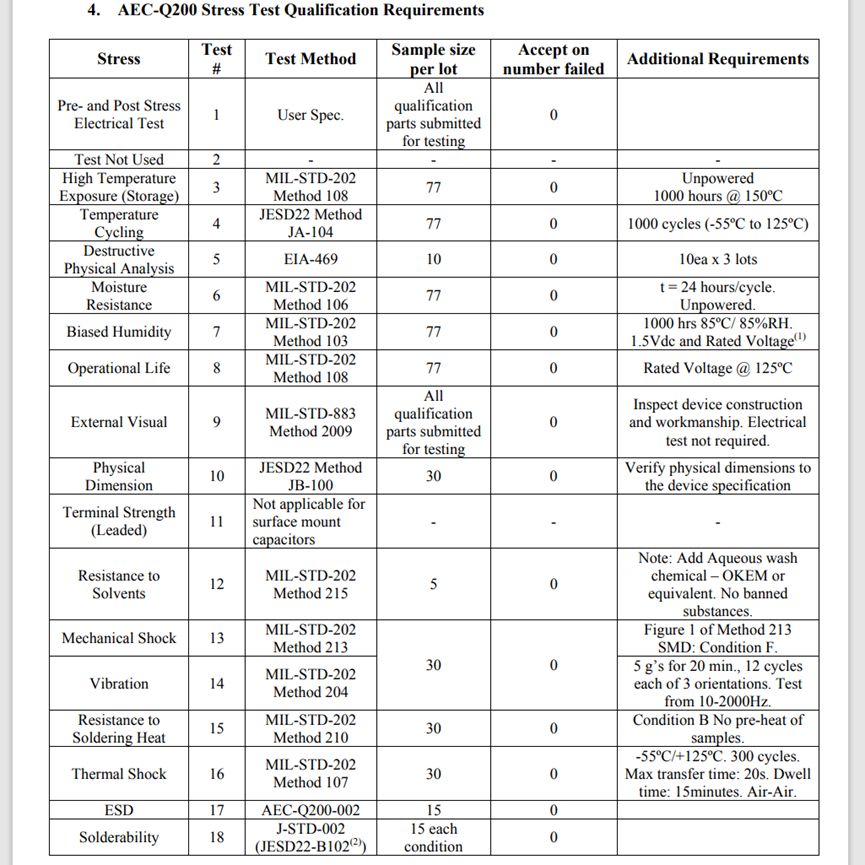

AEC-Q006 是由 AEC 制定的一項針對汽車電子器件可靠性的標準,旨在明確規定銅線鍵合器件的可靠性最低資格要求。 該標準涵蓋了銅線器件在溫度循環、 濕熱應力和高溫存儲等條件下的可靠性測試要求。與應用于金線鍵合器件的 AEC-Q100 和 AEC-Q101 標準相比, AEC-Q006 對銅線器件的可靠性試驗要求更為嚴苛,具體如表 1 所示。

標準中明確規定了可靠性測試的條件、持續時間和相關的物理分析。 通過指定的壓力測試,

該標準旨在確保銅線鍵合器件能夠在應用中提供一定水平的質量和可靠性。為了滿足標準的要求,銅線鍵合器件的設計和制造過程需要遵循嚴格的可靠性設計原則。以集成電路器件認證為例,AEC-Q006 中對 TC 、 HAST/THB 、 PTC 和 HTSL 試驗提出了額外要求, TC 、 HAST/THB 、 PTC 、 HTSL 試驗需做兩倍應力( 2X ), 即應力累積時間為金線鍵合器件的兩倍;同時, 也提出需增加進行 CSAM 、鍵合剪切 / 拉力和剖面檢查等物理分析試驗,以完善整體的可靠性評估流程方案。

2.1 溫度循環試驗和加電溫度循環試驗

TC 旨在評估器件在溫度變化環境下的耐久性和穩定性; PTC 旨在評估器件在通電 / 斷電和溫度變化環境下的耐久性和穩定性。在 AEC-Q006 標準中, 規定了這兩項試驗均需進行 2 次應力疊加, 以考核銅線互連的可靠性。 在 AEC-Q100 和 AEC-Q101 標準中, 這兩項試驗均只要求進行 1 次應力試驗, 與之相比, AEC-Q006 標準對于銅線鍵合產品在 TC 和 PTC 上要求更為嚴苛。

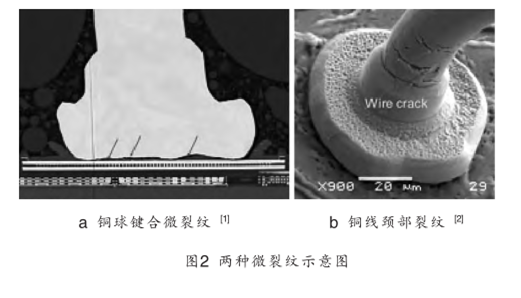

從失效機理角度分析,在 TC 和 PTC 中,銅線( 1.7×10 -5 ℃) 與硅芯片( 3.0×10 -6 ℃) 之間的熱膨脹系 數( CTE : Coefficient of Thermal Expansion )不匹配, 導致它們在溫度變化過程中出現不同的熱膨脹和收縮率。在熱循環 ( 150 ℃ ) 期間, 發生不同的熱膨脹率, 在冷循環 ( -55 ℃) 期間則產生不同的收縮率。這種 CTE 不匹配引起了界面處的差異膨脹和應力集中現象。 微裂紋可能在鍵合球與鋁焊盤之間的 IMC 處形成。

圖 2a 為由于銅球鍵合與鋁焊盤的 CTE 不匹配而導致的鍵合微裂紋[1] 。 這些微裂紋在溫度循環過程中逐漸擴展, 最終導致鍵合點的失效。

另外, 環氧模塑料 (模塑料) 與銅線之間的CTE 不匹配也可能導致在溫度循環期間出現銅鍵合線頸部和楔形鍵合處的裂紋。由于電子封裝中廣泛使用了許多具有不同CTE 和玻璃化溫度 ( T g )的模塑料, 這些材料與銅線之間存在不同的相互作用,導致線頸部出現不同程度的裂紋。 圖 2b 為模塑料與銅線之間的 CTE 不匹配而導致的頸部微裂紋。

故在 TC 和 PTC 這兩項試驗中, 對銅線鍵合期間提出更加嚴苛的可靠性評價要求是有必要的。

2.2 強加速穩態濕熱試驗

HAST 旨在模擬器件在高溫高濕的環境中工作,以評估其在濕熱條件下的耐久性和抗氧化腐蝕性。 在 AEC-Q006 標準中,規定了 HAST 需進行 2次應力疊加,以考核銅線互連的可靠性。 在 AEC-Q100 和 AEC-Q101 標準中, 該項試驗只要求進行 1次應力試驗,與之相比, AEC-Q006 標準對于銅線鍵合產品在 HAST 上要求更為嚴苛。

HAST 對銅線器件可能特別重要,因為銅線在濕熱環境下更容易受到封裝材料中鹵族元素擴散引起的氧化腐蝕, 導致失效。 從材料角度來看,首先對于環氧模塑料( EMC : Epoxy Molding Com-pound ) 而言: 大多數模塑料的玻璃化轉變溫度( T g ) 介于 120~140 ℃ 之間, 且玻璃化轉變通常在一定的溫度范圍內發生,有時起始溫度甚至低至100 ℃ 。 吸濕會進一步使 T g 降低 10~15 ℃ 。 并且,在 HAST 期間, 大多數模塑料會進入甚至超過其玻璃化轉變區域。 在嚴酷的 HAST 條件下, 即高溫和潮濕共同作用下, 封裝材料可能會發生不可逆的降解。雖然在 85 ℃ 時材料的行為相對穩定,但在較高溫度下 (例如: 110 ℃ 和 130 ℃), 材料會因水解而開始降解,導致有機陰離子 (如乙酸根和甲酸根)的含量逐漸升高, 同時也導致材料內部pH 值的降低。 此外, 添加劑如緩蝕劑 ( CI )和阻燃劑 ( FR ) 會導致模塑料內部鹵素離子濃度的增加。 模塑料的體積電阻率( VR ) 可用作衡量離子遷移率的指標。在 HAST 條件下, 實際吸濕量比 THB的 85 ℃/85%RH 條件下高約 75% 。 當材料處于玻璃化轉變區域時, 其 VR 值會顯著下降, 因此 HAST 條件下的較高濕度和溫度會降低 VR 值, 樹脂基質內的自由體積增加, 從而使離子在系統中更容易移動,這為 Cu-Al 界面發生腐蝕創造了條件。

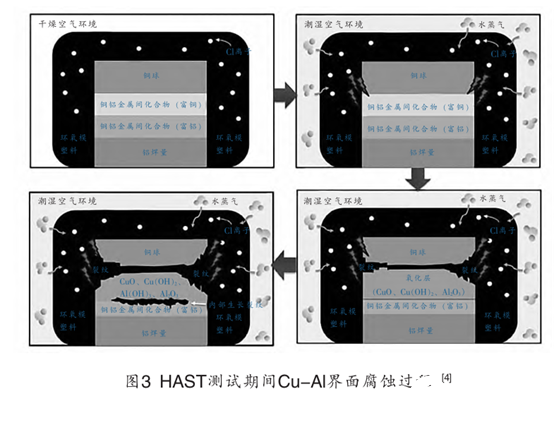

2.2.1 有偏強加速穩態濕熱試驗氧化腐蝕過程

在 HAST 的惡劣條件下, 會出現由氯引起的微電偶腐蝕, 并且會發生選擇性的 Cu-Al 金屬間化合物 ( IMC : Intermetallic Compound )腐 蝕, 即Cu 3 Al 2 和 Cu 9 Al 4 相持續發生腐蝕,而富鋁的 CuAl 2 相保持免疫。

首先, 由于 Cu-Al 界面存在較高的表面張力(表面能), Al 在 Cu 9 Al 4 中的化學勢達到較大的負值,有利于在氧化鋁的鈍化過程中形成陽離子空位。 這說明 Al 在 Al 2 O 3 中的遷移速度最快,從而導致 Cu 9 Al 4 相中腐蝕最為迅速, 使金屬間化合物中的Cu 9 Al 4 相首先發生氧化。這些富含 Cu 的層面的侵蝕會導致鍵合邊界的斷裂。 在濕氣和正偏置銷的加速作用下,鍵合材料中的 Cu 9 Al 4 腐蝕速度比其他周圍材料更快。 其次, 當濕氣與來自模塑料的氯離子共同遷移時, 在高溫下, Cu 9 Al 4 的微觀結構發生變化,縫隙腐蝕促進微裂紋的擴展。 Cu 9 Al4 的 IMC與氯離子的反應性比 CuAl 2 更高, 并且當氯離子與Cu 9 Al 4 反應時, IMC 位于晶格缺陷處。因此, 在 Cu/Cu 9 Al 4 界面容易觀察到縫隙腐蝕。富含鋁的 IMC 內部或之上的氧化鋁鈍化層會阻礙鹵素離子的進入,從而為進一步的侵蝕行為創造了離子擴散路徑。這導致了腐蝕區域的形成, 該區域由兩相微觀結構、 Al 2 O 3 晶體, 以及嵌入的結晶 Au 和 Cu 金屬顆粒構成。 由此產生的氧化界面非常脆弱, 容易斷裂。最終,受損的 Cu-Al IMC 會完全破裂, 這是 Cu-Al系統在濕度應力測試過程中不可避免的結果。這種 Cu-Al 界面的縫隙腐蝕 / 點蝕機制如圖 3 所示。

與金線鍵合相比,銅線鍵合存在以下特點:根據界面金屬顆粒的空間分布, 銅顆粒分布更均勻, 導致 Cu-Al IMC 比 Au-Al IMC 更容易受到濕氣的侵襲。鹵化物的存在也可能加速這種效應。Au-Al的 IMC 厚度比 Cu-Al 高 3~5 倍, Au 球下方有良好的 Au 覆蓋層和金屬間化合物的形成,這增強了Au 和 Al 之間的結合。 IMC 覆蓋層比 Cu-Al 更堅固,這增強了界面的穩定性。由于氯離子不易滲透并建立電化學反應導致IMC 腐蝕, 因此 Au-Al 的腐蝕速率遠低于 Cu-Al。

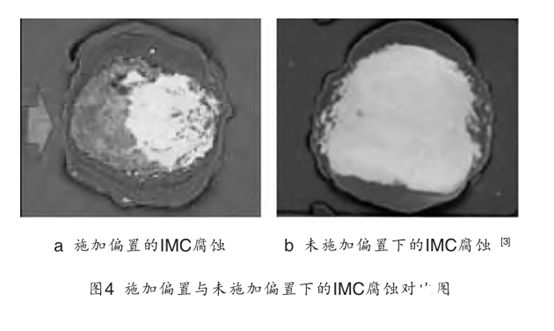

2.2.2 施加偏置的影響

偏置電壓會加速故障率,發生離子遷移, 導致處于正偏置的引腳在 HAST 期間會吸引鹵素離子。偏置和接地鍵合點之間的電場會驅動氯離子優先從一個方向向 IMC 區域遷移。 在未施加偏置下, IMC 降解更加軸對稱, 因為氯離子的移動來自各個側面,如圖 4 所示。

深入了解 HAST 中的失效機制對于改善銅線鍵合器件的可靠性非常重要。通過采取合適的設計和制造措施, 通過優化模塑料材料配比、 減少鍵合制程中鹵素離子的引入,可以降低微電偶腐蝕、縫隙腐蝕和斷裂的風險, 提高銅線鍵合器件在濕熱環境下的性能和可靠性。 這對于在汽車電子應用中確保器件的長期穩定運行至關重要。

2.3 高溫貯存壽命試驗

HTSL 用于評估器件在高溫條件下的長期儲存穩定性。與 TC 不同, HTSL 試驗處于高溫等溫狀態。在 AEC-Q006 標準中, 規定了該項試驗需進行2 次應力疊加, 以考核銅線互連的可靠性。 在AEC-Q100 和 AEC-Q101 標準中, 該項只要求進行 1次應力試驗,與之相比, AEC-Q006 標準對于銅線鍵合產品在 HTSL 試驗上要求更為嚴苛。

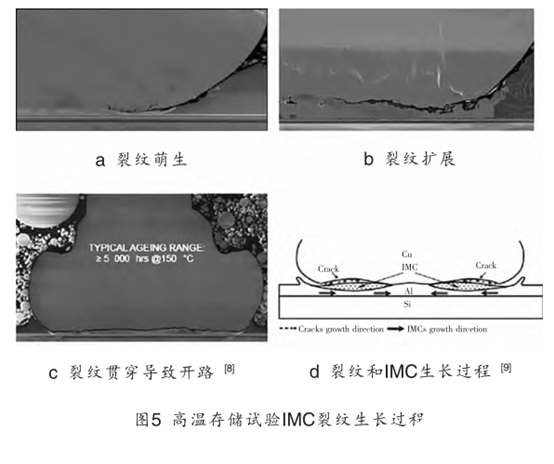

在該試驗中, 由于 Cu-Al IMC 的密度不同, 存在應力集中點。在高溫條件下, 由于 CTE 的差異,鍵合球邊緣的應力集中,這導致裂紋從鍵合球邊緣開始形成。 隨著高溫時間的推移, 這些裂紋會擴展并與 IMC 的生長和演化過程相互關聯。其次,在鍵合形成過程中, 球鍵會發生嚴重變形,鍵合界面在其周邊出現最大變形量, 這是微裂紋從球周邊開始的主要原因之一。 變形微觀結構特征,例如細胞、位錯和滑移帶在接合界面附近形成,特別是在鍵合球外圍。 此外, 鍵合后這些嚴重變形區域儲存了大量能量。不均勻的球變形以及鍵合球和鍵合墊材料的不同導致存在不均勻的殘余應力分布, 伴隨著 IMC 的生長和演化,會發生應力的積累和釋放, 裂紋在整個鍵合區域的連續 IMC 間隙中逐漸演變,并最終貫穿整個鍵合區域, 導致開路失效。如圖 5 所示。

而銅線與金線鍵合器件在 IMC 生長速率和界面的最終失效模式存在一些差異: Au-Al IMC 的生長速率比 Cu-Al IMC 高 10 倍以上, 導致銅線鍵合在高溫下的鍵合失效原因為裂紋擴展, 而金線為柯肯德爾空洞的聚集。

這種失效機制表明,在高溫儲存條件下, 銅線鍵合器件中的 IMC 生長和演化過程是導致鍵合失效的主要因素。相較于 AEC-Q100 、 AEC-Q101 標準中金絲鍵合器件在高溫存儲試驗中要求的一次應力考核要求, AEC-Q006 標準要求兩倍應力疊加的考核要求,對銅線鍵合器件可靠性進行進一步驗證考核。

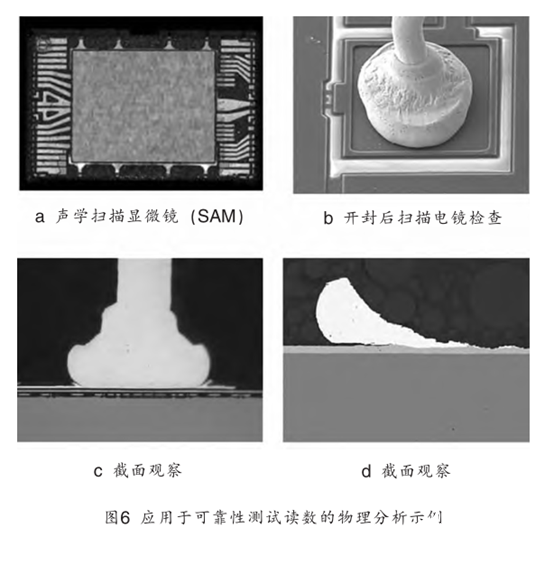

2.4 物理分析試驗

除了可靠性測試要求外, AEC-Q006 標準還強調了進行物理分析的重要性。銅線鍵合器件的可靠性測試中還包含試驗前后的物理分析試驗, 這些物理試驗為功能失效前兆的物理退化分析, 包括非破壞性試驗 CSAM 、 破壞性試驗 (例如: 鍵合球剪切、 鍵合球和第二鍵合點拉力試驗,以及切片觀察分析), 圖 6 中給出了部分破壞性和非破壞性方法的示例。利用這些分析結果可以評估器件在測試過程中出現的失效模式和機制, 有助于了解器件的可靠性特性, 指導設計和制造過程中的改進,并提高銅線器件在汽車電子應用中的可靠性水平。

3 結束語

綜上所述, AEC-Q006 標準為銅線鍵合器件在汽車電子認證中的可靠性要求提供了指導。本文解讀了標準中關于銅線鍵合器件的要求, 并對銅線與金線鍵合器件進行優劣對比, 分析了銅線器件在 TC 、 HAST 和 HTSL 中的失效機制, 以期為相關領域的研究和應用提供指導和參考。 隨著技術的不斷進步和標準的不斷完善,銅線鍵合器件有望在更多應用領域得到廣泛應用, 并提升其可靠性和性能。 銅線鍵合器件在電子領域具備許多優勢和潛力,但也面臨市場普及、 汽車電子應用和可靠性評估等挑戰。通過深入研究和解決這些問題, 銅線鍵合器件有望在不久的將來得到更廣泛的應用和推廣,從而提高汽車電子行業的可靠性水平。

審核編輯 黃宇

-

汽車電子

+關注

關注

3035文章

8248瀏覽量

169463 -

封裝

+關注

關注

128文章

8497瀏覽量

144784

發布評論請先 登錄

從AEC-Q100看車規芯片的可靠性設計要點

SGS授予穩先微電子AEC-Q100認證證書

光耦與AEC-Q102

深入解析AEC-Q車規級汽車電子的質量標準與測試要求

板彎曲試驗在AEC-Q102的重要性

AEC-Q102之凝露試驗

汽車電子元件的可靠性保障:AEC-Q102認證

車規電子-AEC-Q認證

AEC-Q200標準的重要性

傅里葉半導體榮獲季豐電子AEC-Q100與AEC-Q006證書

AEC-Q200與AEC-Q100:晶振是如何影響你的汽車的?

AEC-Q006 標準解讀及可靠性要求研究

AEC-Q006 標準解讀及可靠性要求研究

評論