導(dǎo)讀

針對激光增材制造高反射金屬工件表面缺陷的高精穩(wěn)健檢測與評估這一工程難題,國防科技大學(xué)智能科學(xué)學(xué)院石峰教授團(tuán)隊設(shè)計了一種基于高反射抑制效應(yīng)的偏振檢測系統(tǒng),能夠有效避免背景雜波干擾,提升復(fù)雜檢測環(huán)境下的缺陷探測能力。該工作于2023年6月,以“高反射工件表面缺陷偏振檢測光學(xué)系統(tǒng)設(shè)計”為題,發(fā)表在《紅外與激光工程》第52卷第6期。

一、研究背景

迄今為止,航空航天、軍事、核電等領(lǐng)域利用激光增材制造技術(shù)已成功實(shí)現(xiàn)了各類合金與金屬的加工,主要包括鋁合金、不銹鋼、鎳基高溫合金和鈦合金等。然而,目前激光增材制造技術(shù)在可重復(fù)性、工件性能、質(zhì)量檢測和評價等方面仍面臨許多問題和挑戰(zhàn),難以滿足高性能零部件的制造和使用需求。

激光增材制造缺陷檢測一直以來都是制約其發(fā)展的一項技術(shù)難題。雖然國內(nèi)外很多專家學(xué)者在對工件缺陷檢測方面做了大量且富有成效的理論研究與實(shí)驗工作,但由于缺陷的產(chǎn)生機(jī)理過于復(fù)雜、高反射工件表面檢測信息量不足、精度低、檢測工況復(fù)雜等原因,使得部分技術(shù)難以實(shí)現(xiàn)缺陷的高精穩(wěn)健檢測。因此,如何抑制強(qiáng)反射光對激光增材制造金屬工件表面缺陷檢測的影響是一項重要研究課題。

針對上述問題,石峰教授團(tuán)隊基于偏振檢測技術(shù)設(shè)計了一款適用于高反射表面缺陷偏振檢測光學(xué)系統(tǒng),實(shí)現(xiàn)激光增材制造高反射工件表面缺陷的快速穩(wěn)健檢測,為高品質(zhì)工件的制造夯實(shí)理論與工藝優(yōu)化預(yù)研。

二、理論分析

2.1、偏振信息提取

與傳統(tǒng)的光學(xué)檢測方法相比,偏振成像技術(shù)具有獨(dú)特的優(yōu)勢,可以獲得檢測目標(biāo)的光譜信息、偏振信息和空間信息。基于偏振技術(shù)的缺陷檢測有利于從檢測目標(biāo)的偏振信息中提取紋理結(jié)構(gòu)、表面材料和表面粗糙度等信息,可有效提高準(zhǔn)確性和可靠性。在基于偏振技術(shù)的缺陷檢測過程中,為了提取缺陷檢測圖像的偏振態(tài)信息,采用斯托勒斯矢量法來進(jìn)行偏振光的表示。

2.2、偏振檢測系統(tǒng)設(shè)計參數(shù)

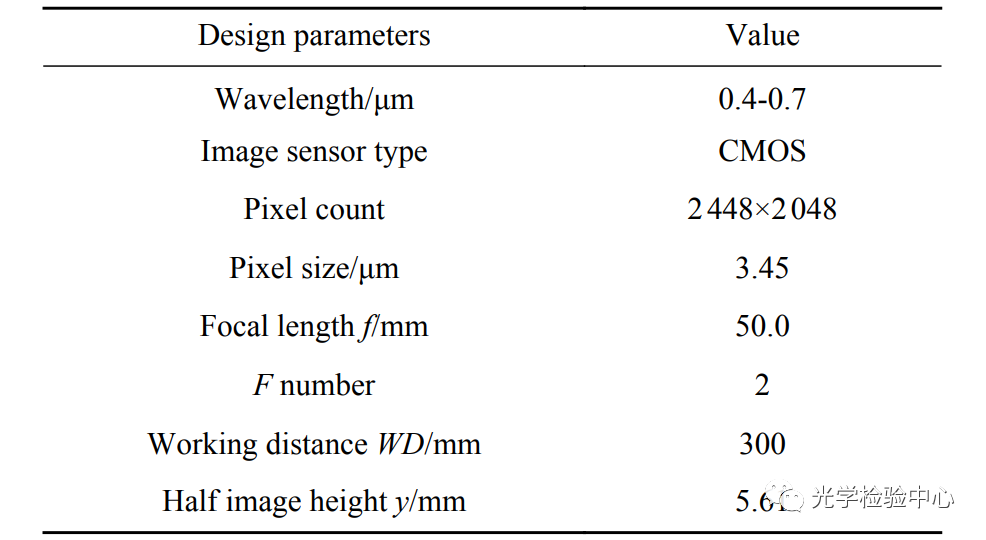

偏振成像系統(tǒng)的設(shè)計參數(shù)如表1所示。該偏振成像檢測系統(tǒng)的使用需求為:激光增材制造金屬工件表面缺陷在高反射湮沒狀態(tài)下的高效穩(wěn)健檢測,檢測系統(tǒng)工作距離約300 mm,檢測區(qū)域范圍約40 mm × 40 mm,室溫下工作,能夠分辨微觀尺度常見孔隙、劃痕等缺陷。該偏振檢測系統(tǒng)是基于分焦平面偏振成像原理,通過將微偏振片陣列直接集成在探測器的感光芯片上,能夠?qū)崟r成像,無需分光元件,體積小,且具有較高透過率、高消光比、高可靠性、低功耗等特點(diǎn),更加適用于缺陷檢測。在設(shè)計過程中,焦距的選擇與物方分辨率、視場角大小等都有著密切關(guān)系,焦距的大小是由檢測區(qū)域的面積大小、工作距離和圖像傳感器尺寸共同決定的,該設(shè)計選取市面上常見的50 mm焦距。選用的CMOS圖像傳感器分辨率為2448 pixel × 2048 pixel,單像素尺寸為3.45 μm。

表1 偏振檢測系統(tǒng)設(shè)計參數(shù)

三、偏振檢測系統(tǒng)光學(xué)設(shè)計與分析

3.1 設(shè)計實(shí)例

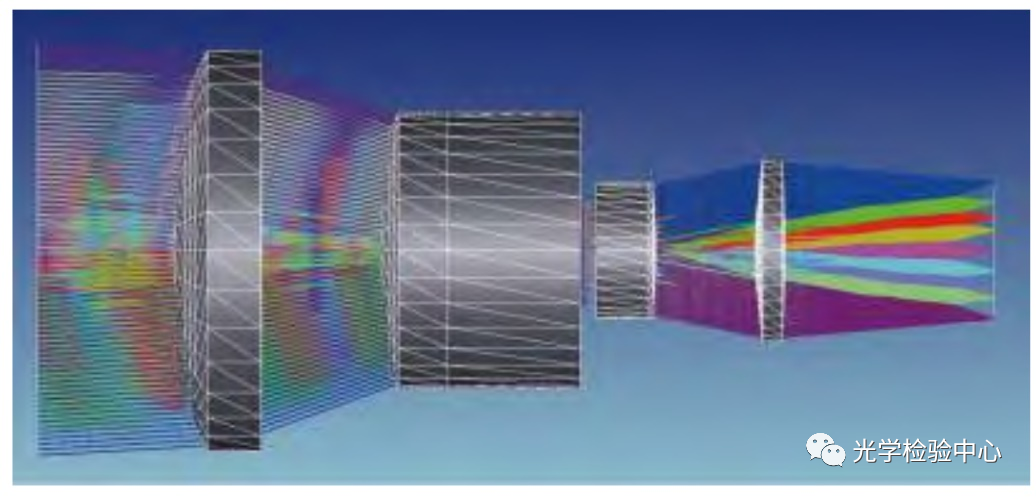

在偏振成像系統(tǒng)設(shè)計中,為簡化光學(xué)系統(tǒng),減少鏡片數(shù)目,提升系統(tǒng)的整體像質(zhì),引入了非球面的設(shè)計。為了保證非球面加工的良品率,在設(shè)計過程中需要控制好鏡片的斜率。因此,在偏振成像系統(tǒng)中,基于Q-type非球面進(jìn)行了像質(zhì)優(yōu)化,其Qbsf非球面能夠控制好鏡面的均方根斜率。優(yōu)化過程中使用調(diào)制傳遞函數(shù)(MTF)、點(diǎn)列圖、能量圖、場曲和畸變等像質(zhì)評價,經(jīng)過上述優(yōu)化后得到了偏振檢測光學(xué)成像系統(tǒng)設(shè)計結(jié)果,如圖1所示。

3.2公差分析

基于偏振檢測系統(tǒng)光學(xué)設(shè)計優(yōu)化的結(jié)果,在實(shí)際應(yīng)用前還需考慮加工和裝配過程所產(chǎn)生的誤差,通過完善的公差分析來確定系統(tǒng)誤差范圍,以滿足成像系統(tǒng)的要求。設(shè)計方案的公差分析過程中首先對光學(xué)系統(tǒng)的光學(xué)和結(jié)構(gòu)參數(shù)設(shè)定初始公差數(shù)值并添加補(bǔ)償參數(shù),同時進(jìn)行蒙特卡洛分析,用MTF平均值作為分析評價標(biāo)準(zhǔn)。根據(jù)分析結(jié)果,針對個別參數(shù)的公差進(jìn)行適當(dāng)加緊或者放松,得到滿足加工裝配要求的公差分析結(jié)果。

圖1 偏振成像系統(tǒng)光路圖

四、偏振檢測實(shí)驗結(jié)果

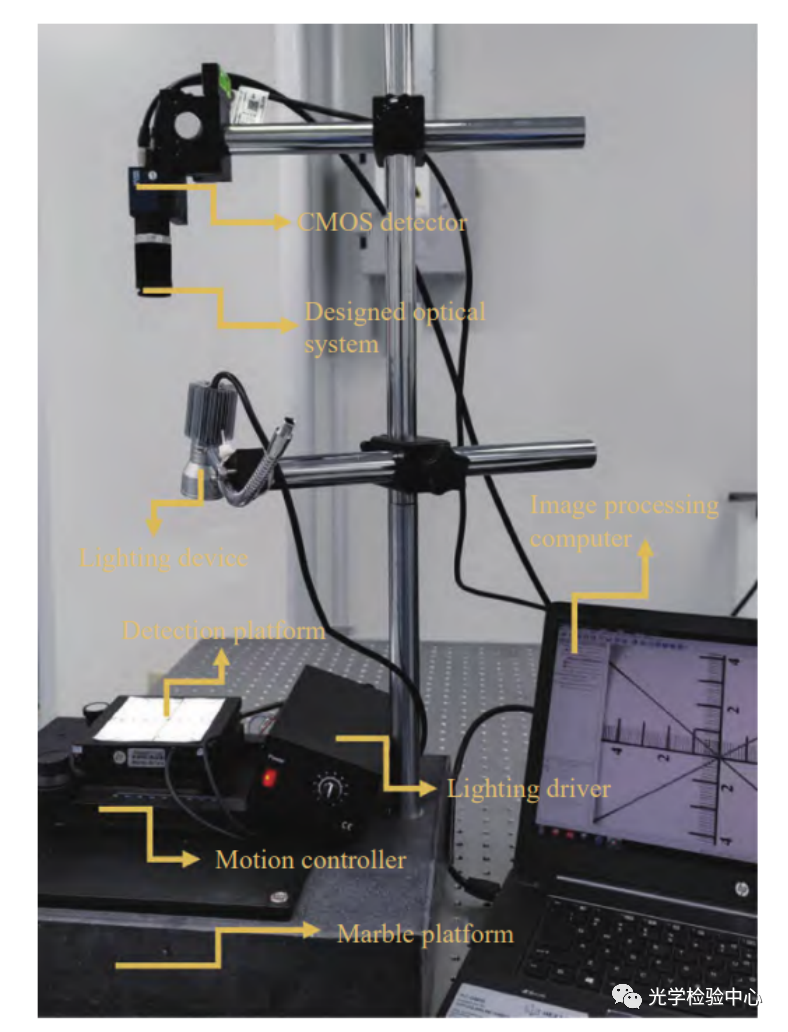

實(shí)驗測試的激光增材制造工件表面存在高反射現(xiàn)象的區(qū)域,使用常規(guī)的可見光相機(jī)采集圖像容易導(dǎo)致部分關(guān)鍵缺陷信息被湮沒,嚴(yán)重影響檢測結(jié)果。為了驗證所提出的缺陷偏振檢測光學(xué)系統(tǒng)對于檢測表面高反射光的抑制效果,搭建基于所設(shè)計的偏振檢測光學(xué)系統(tǒng)的裝置,如圖2所示。所搭建的高反射工件表面缺陷偏振檢測系統(tǒng)包括CMOS傳感器、所設(shè)計的偏振檢測光學(xué)系統(tǒng)、照明裝置、檢測平臺、位移控制器、大理石底座、照明控制器和圖像處理計算機(jī)。

圖2 高反射工件表面缺陷偏振檢測系統(tǒng)

實(shí)驗結(jié)果表明,融合處理后的偏振圖像具有更加豐富的信息量,且圖像細(xì)節(jié)更清晰,缺陷區(qū)域的對比度更高,缺陷的邊緣輪廓信息更為清晰,對激光增材制造高反射金屬工件表面缺陷的特征提取與表征分析具有重要意義。

結(jié)論

五、結(jié)論

針對現(xiàn)有的激光增材制造高反射金屬工件表面缺陷的高精穩(wěn)健檢測與評估難題,開展了基于高反射抑制效應(yīng)的激光增材制造工件表面缺陷偏振檢測系統(tǒng)的研究。經(jīng)過實(shí)驗驗證分析,結(jié)果充分說明,所提出的偏振檢測光學(xué)系統(tǒng)能夠有效抑制原始強(qiáng)度檢測圖像高反射區(qū)域的負(fù)面影響,提升偏振檢測圖像對比度、凸顯缺陷輪廓信息及形貌特征,對激光增材制造高反射金屬工件表面缺陷的特征提取與表征分析具有重要意義。

來源:江西光學(xué)檢驗中心

審核編輯:湯梓紅

-

檢測系統(tǒng)

+關(guān)注

關(guān)注

3文章

972瀏覽量

43713 -

光學(xué)系統(tǒng)

+關(guān)注

關(guān)注

5文章

250瀏覽量

18636 -

表面缺陷

+關(guān)注

關(guān)注

0文章

6瀏覽量

1593 -

增材制造

+關(guān)注

關(guān)注

0文章

264瀏覽量

12979

原文標(biāo)題:高反射工件表面缺陷偏振檢測光學(xué)系統(tǒng)設(shè)計

文章出處:【微信號:vision263com,微信公眾號:新機(jī)器視覺】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

反射光柵的光學(xué)系統(tǒng)結(jié)構(gòu)中光柵系統(tǒng)的配置與優(yōu)化

偏振分析器

FRED應(yīng)用:雙折射晶體偏振干涉效應(yīng)

基于紅外偏振的入射角確定

貼片電感,是一種非接觸型的檢測裝置dglangxun

偏振片助陣機(jī)器視覺成像系統(tǒng),提高圖像質(zhì)量

如何設(shè)計一種具有高共模抑制比測量放大器?

一種新結(jié)構(gòu)的偏振開關(guān)A polarization switc

一種用于CDMA系統(tǒng)的信道估計與檢測方案

一種寬帶速調(diào)管中高次模式振蕩的抑制

一種紫外偏振圖像模糊自適應(yīng)融合算法

一種基于高反射抑制效應(yīng)的偏振檢測系統(tǒng)設(shè)計

一種基于高反射抑制效應(yīng)的偏振檢測系統(tǒng)設(shè)計

評論