晶圓常用的切割手段有很多,根據不同的材質和芯片設計采用不同的方式。常見的有砂輪切割、激光切割、金剛刀劃片劈裂、還有隱形切割等等。其中激光切割應用是越來越廣,激光切割也分為激光半劃、激光全劃、激光隱形劃切和異形芯片的劃切等工藝方法的特點。

1 激光半劃

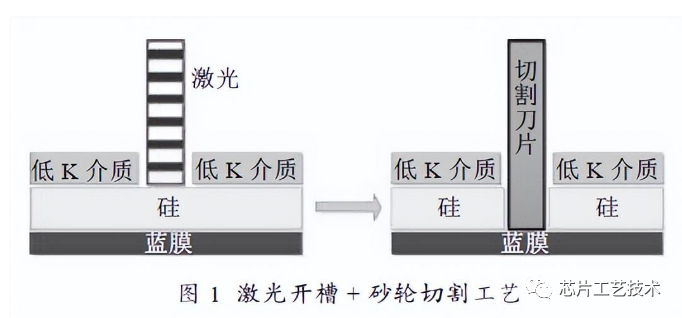

1.1 激光開槽+砂輪切割

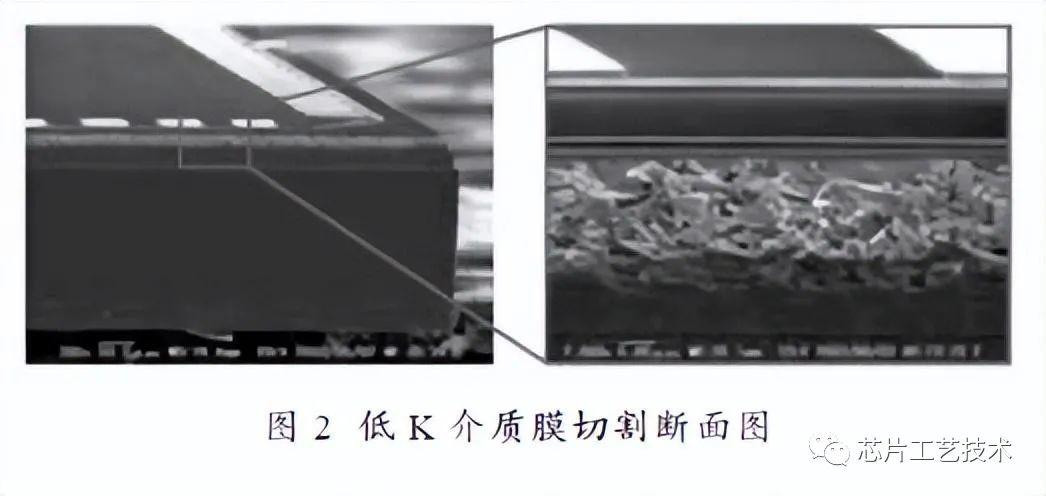

隨著芯片特征尺寸的不斷縮小和芯片集成度的不斷提高,為提高芯片速度和降低互聯電阻電容(RC)延遲,低電介常數(低k)膜及銅質材料逐步應用在高速電子元器件上。采用砂輪刀具切割低k 膜一個突出的問題是膜層脫落,通過使用無機械負荷的激光開槽,可抑制脫層,實現高品質加工并提高生產效率,激光開槽完成后,砂輪刀具沿開槽完成硅材料的全切割,工藝過程如圖1 所示,切割效果如圖2 所示。

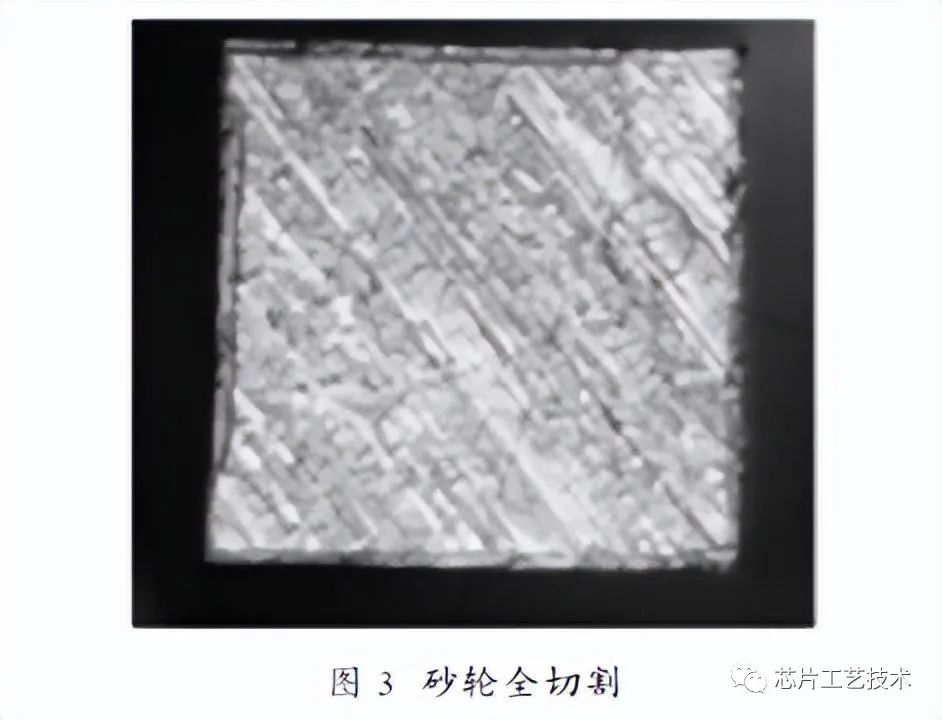

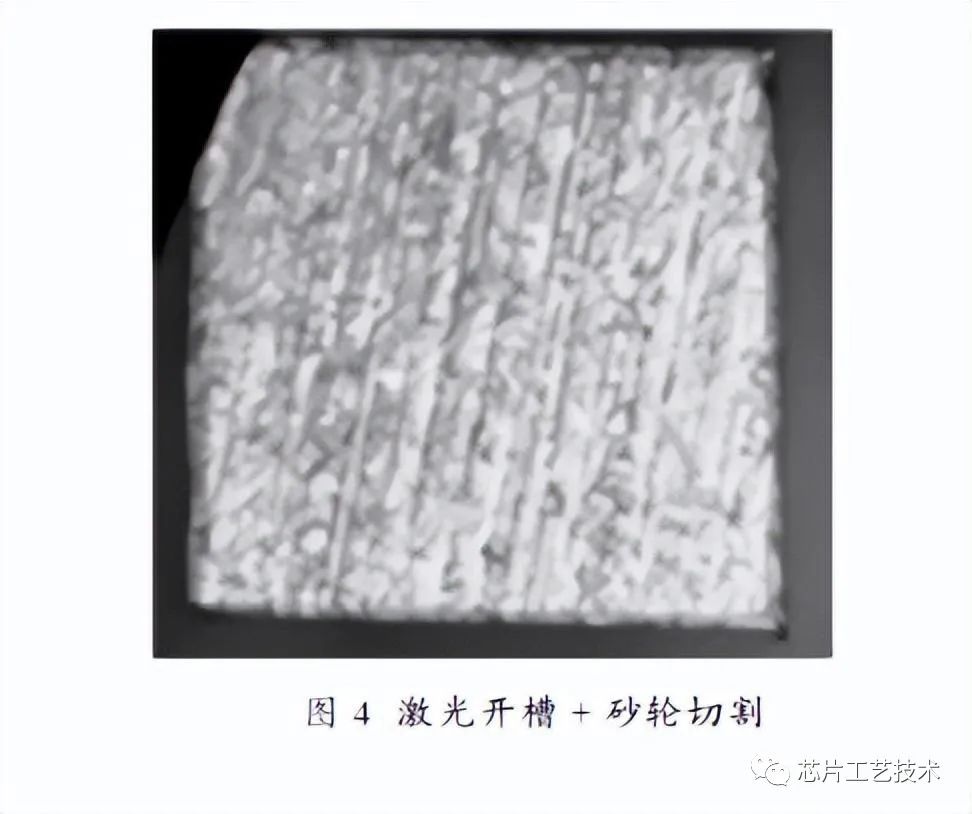

此外,激光開槽也可用于去除硅晶圓表面的金屬層。當切割道表面覆蓋金、銀等金屬層時,直接采用砂輪切割易造成卷邊缺陷,切割效果如圖3 所示。可行的方法是通過激光開槽去除切割道的金屬覆蓋層,再采用砂輪切割剩余的硅材料,邊緣整齊,芯片質量顯著提升,切割效果如圖4 所示。

1.2 激光半切+裂片

激光半切適用于解理性較好的材料加工,激光劃切至一定深度,然后采用裂片方式,沿切割道產生縱向延伸的應力實現芯片分離。這種加工方式效率高,省掉了貼膜去膜工序,加工成本低。

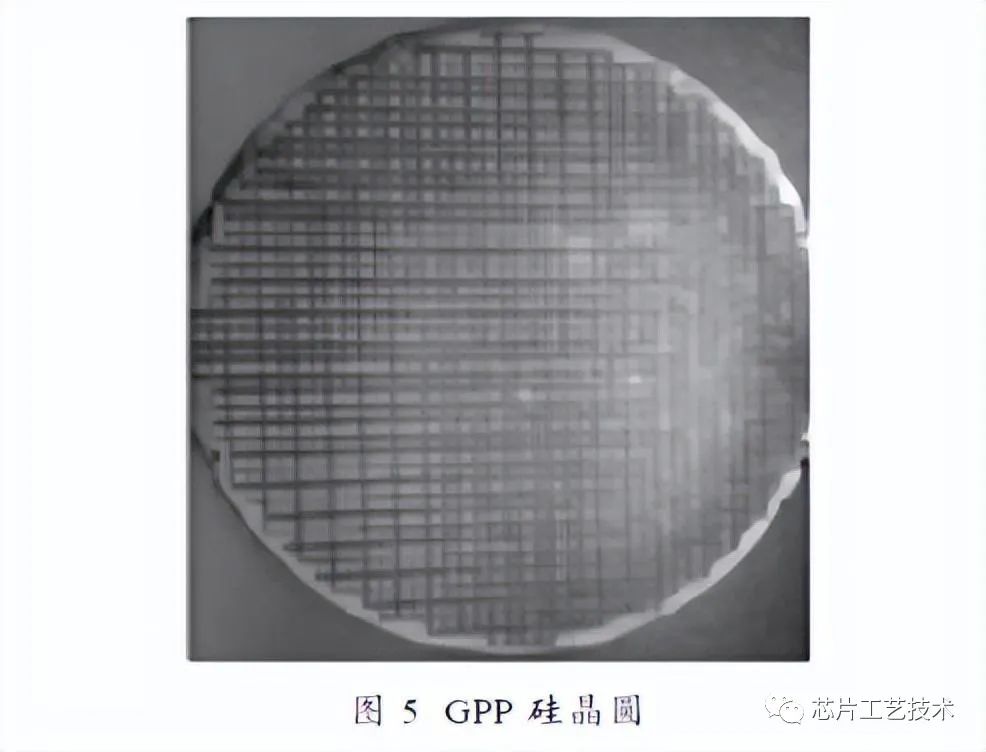

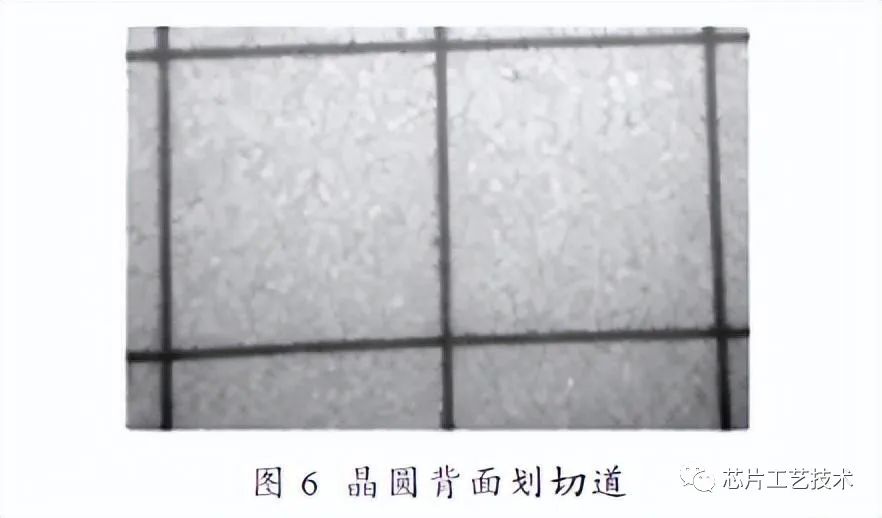

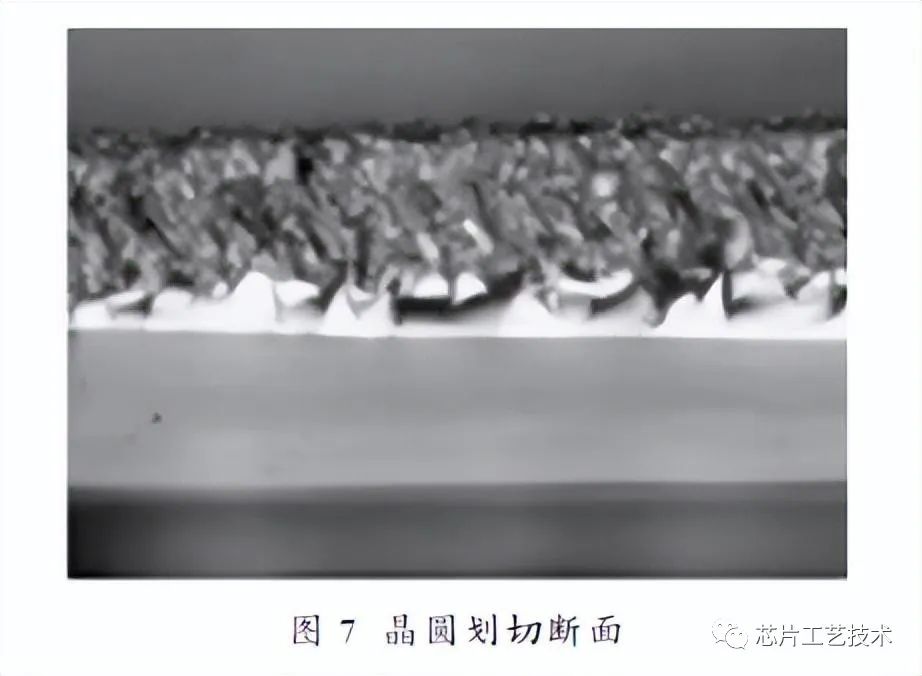

以GPP(玻璃鈍化二極管)工藝為代表的分立器件硅晶圓是半導體器件的一大類(如圖5 所示),主要應用在二極管、三極管、可控硅、整流橋等器件領域,隨著相關產業需求的急劇增長,對器件的生產效率、產品質量都提出了更高要求。目前,行業內都采用了激光半切+ 裂片方式進行芯片分割,由于晶圓正面的切割道有玻璃鈍化層,工藝要求從晶圓背面劃切,為了簡化工藝流程,晶圓背面一般不做光刻圖形,這就要求設備具備底部對準功能,對位晶圓正面,激光從晶圓背面劃切(如圖6 所示)。常規的硅晶圓厚度280 nnnm,采用光纖激光劃切,速度150~200 mm/s,一次劃切至2/3 到3/4 深度,然后采用碾壓式裂片方式,一次完成整個晶圓的芯片分離,是一種高性價比的工藝方法。切割效果如圖7 所示。

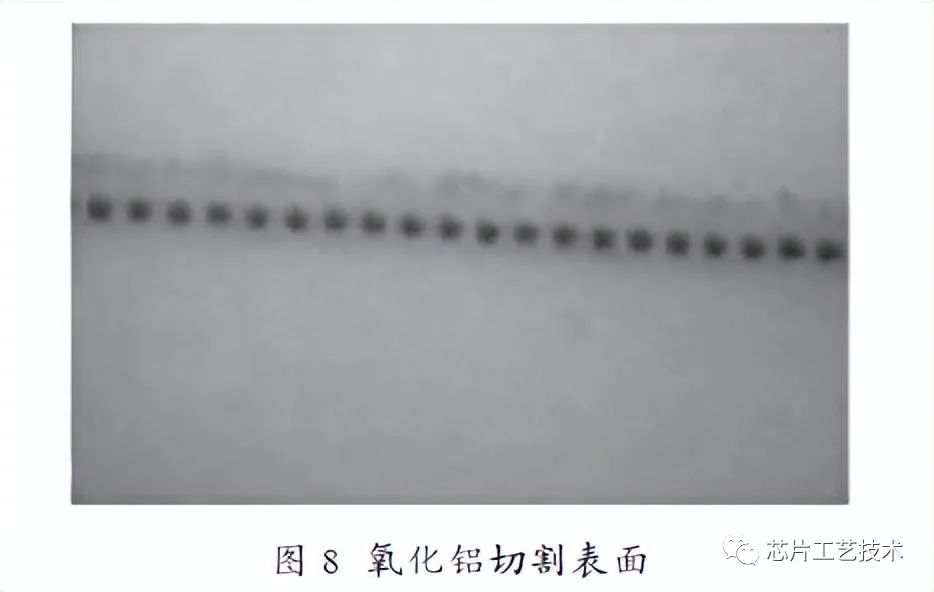

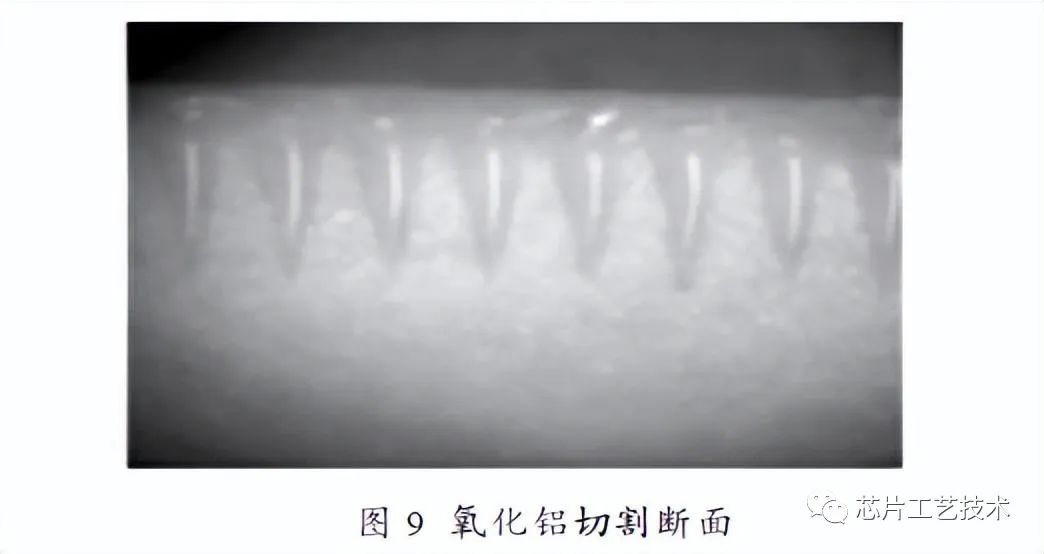

氧化鋁、氮化鋁、碳化硅等硬脆材料,由于莫氏硬度高,采用砂輪刀具切割效率非常低,且容易產生崩邊,切割1 mm 厚的氧化鋁陶瓷,速度僅為0.5~1 mm/s。采用激光全切割會產生大量熔渣,影響器件性能。利用這種材料解理性較好的特點,采用激光半切后,通過裂片的方式依次沿切割道分離芯片。以1 mm 厚的氧化鋁陶瓷為例,采用波長1 064 nm 的脈沖光纖激光切割至1/3 深度,速度200 mm/s,裂片后芯片斷面干凈無熔渣。切割形貌如圖8、圖9 所示。

1.3 激光半切+背面減薄

對厚度小于100 nm 的薄型硅晶圓切割過程中易產生破裂,生產中可以調整工藝順序,先切割再減薄,采用激光半切割后再進行背面研磨,去除掉多余厚度的材料,采用該技術可以降低背面崩缺,提高芯片抗折強度,減小薄型晶圓破損的風險。

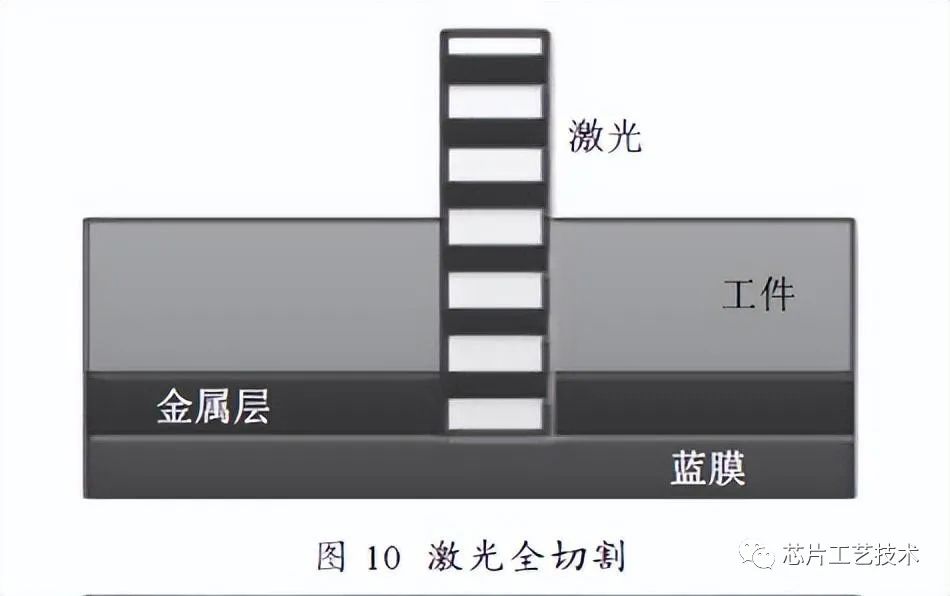

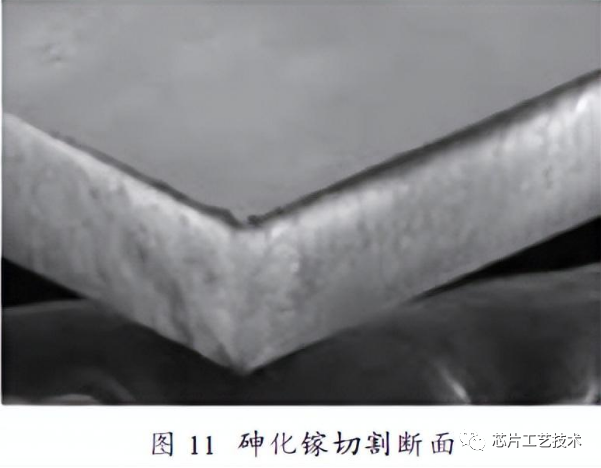

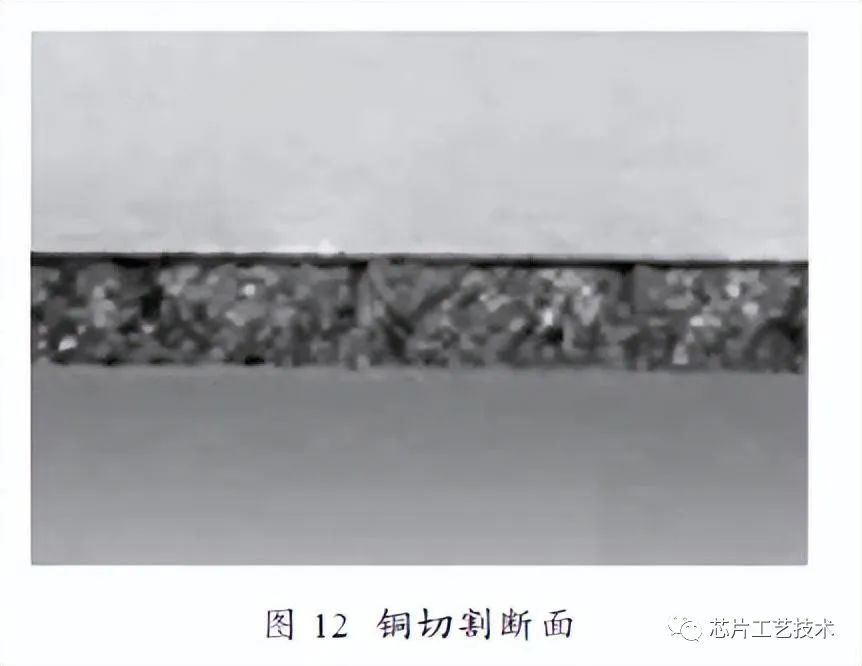

2 激光全切割

激光全切割是采用激光一次或多次完全切透晶圓,如圖10 所示,主要應用在薄硅晶圓、化合物半導體、背面附金屬膜的晶圓、金屬銅、鉬等,切割斷面如圖11、圖12 所示。該方法工藝流程簡單,可以實現高速高品質切割。由于激光聚焦光斑的有效焦深范圍內都能夠進行切割,在保證完全切透晶圓的時候,藍膜也會被劃傷,影響后續的擴膜。因此,選擇高損傷閾值的切割膠帶非常重要。

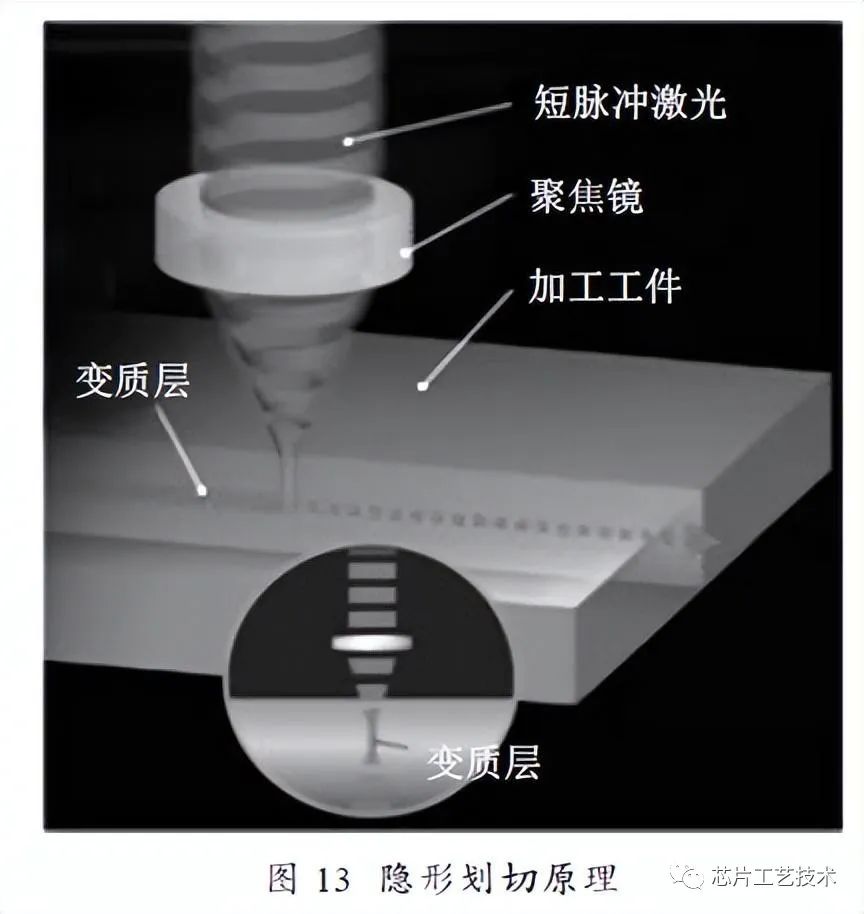

3 激光隱形劃切

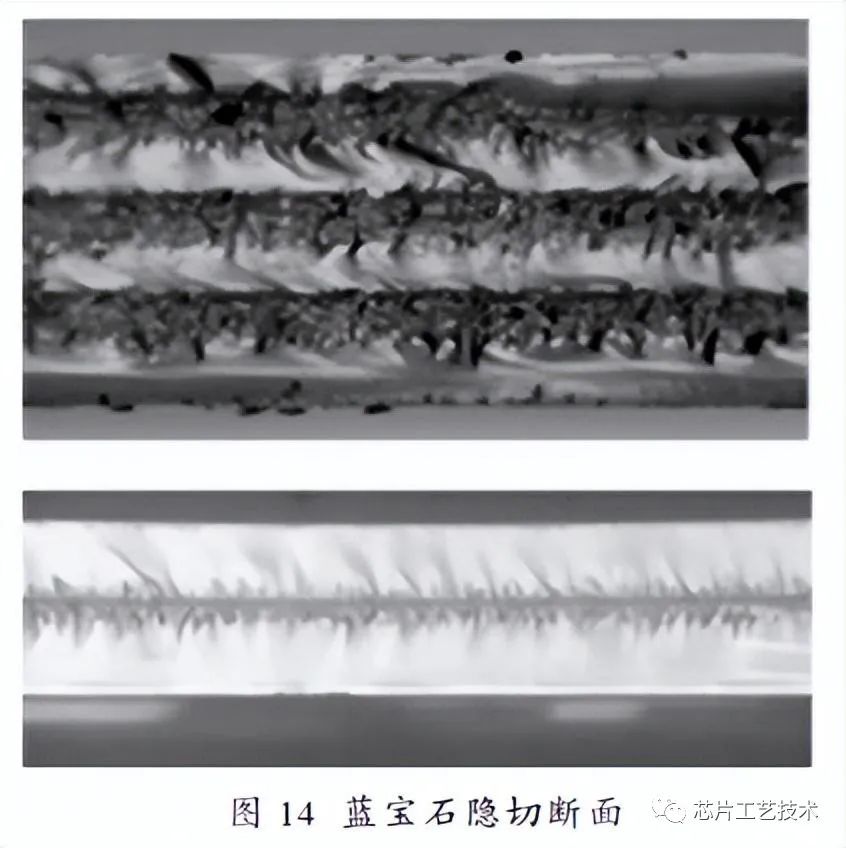

激光隱形劃切是將激光聚焦作用在材料內部形成改質層,然后通過裂片或擴膜的方式分離芯片。表面無劃痕、無粉塵污染,幾乎無材料損耗,加工效率高,適合于材料昂貴、抗污染能力差的器件生產,劃切完后無需清洗。能夠進行隱形劃切的材料有藍寶石、玻璃、砷化鎵、碳化硅、鉭酸鋰、薄硅晶圓、硅基MEMS 器件等。典型的案例是采用砂輪切割一片100 mm(4 英寸)碳化硅晶圓(芯片1.5 mm×1.3 mm)需6 h 左右,而且切割槽較寬,造成嚴重的材料浪費和刀具磨損。而采用激光隱形劃切方式,僅需20 min,切割線寬小于5 nm,芯片設計中切割道預留可以更窄。根據材料的解理特性和厚度不同,結合裂片工藝,進行單層或多層劃切。比如對90 nm 厚的藍寶石晶圓,一層改質層即可裂開,對90 nm 厚的碳化硅晶圓,需要7-11 層改質層才可以裂開,如圖13、圖14 所示。

4 異形芯片切割

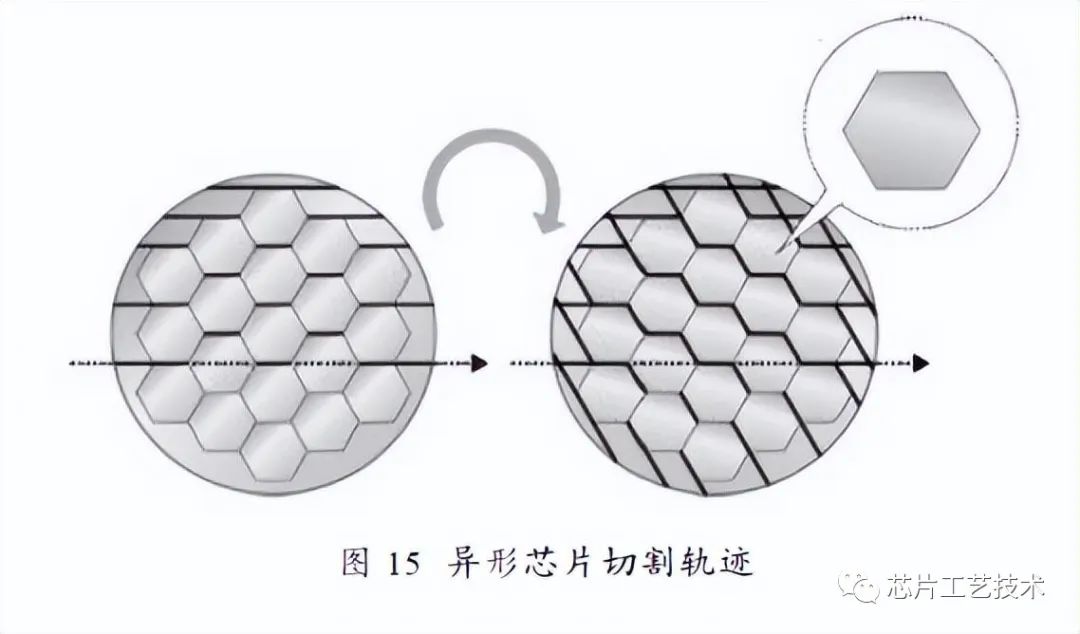

當前,在半導體產業較低利潤率的壓力下,為提高競爭力,芯片設計工程師不斷追求更高的材料利用率。切割線總長越短,晶圓面積浪費越小,在芯片面積一定的情況下,周長最短的是正六邊形密排。一個晶圓上能生產六邊形芯片數量比同樣尺寸的四邊形芯片數量多15%,對于大功率LED 芯片,設計成六邊形還會產生更大的光能輸出量。但多邊形結構給晶圓劃切帶來挑戰,加工中首先通過圖像識別定位和位置計算,將切割道解析成夾角為60° 的三組直線段,劃完一組,工作臺旋轉60° 再劃第二組,依次劃完整個晶圓,如圖15 所示。

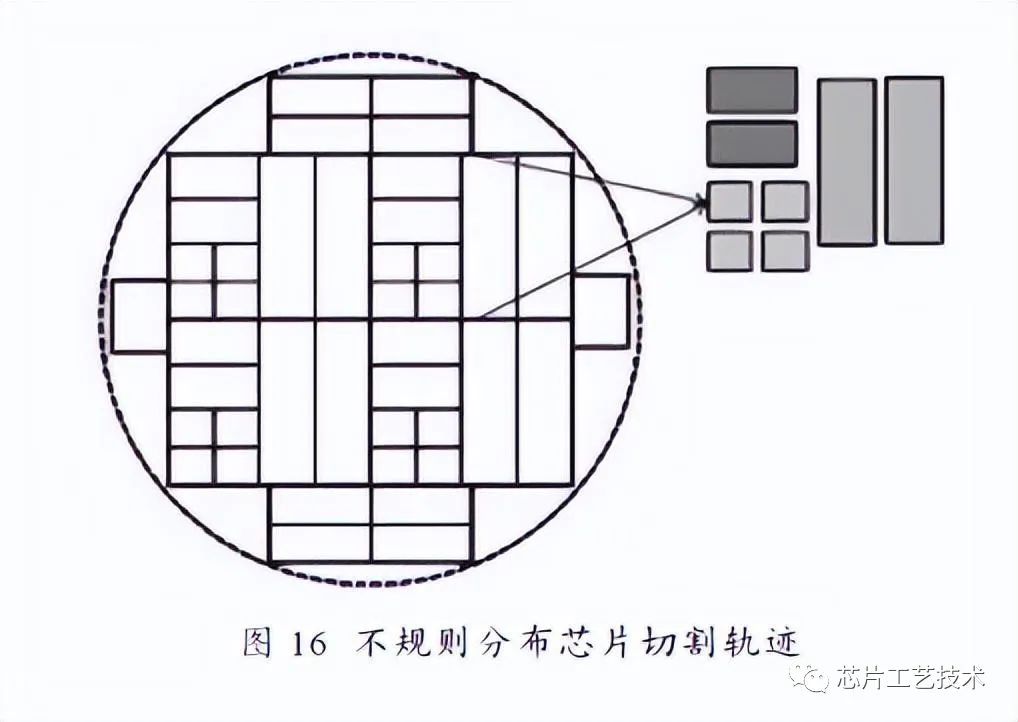

在芯片樣品設計階段,為降低試驗成本,往往在一個晶圓上混合排列多種尺寸規格的芯片,一般成周期性單元分布。劃切時需要設定晶圓尺寸、街區寬度、單元周期、每個單元中的街區間隔等參數,確定從某個單元的第一道街區開始劃,對同批次晶圓,可直接調用該參數進行加工,如圖16 所示。

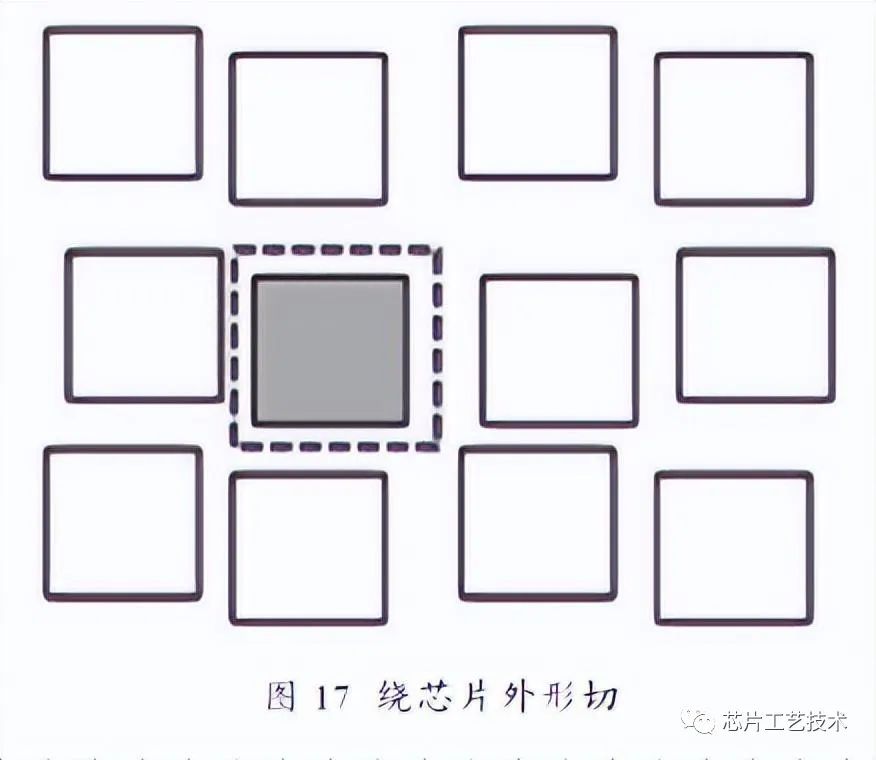

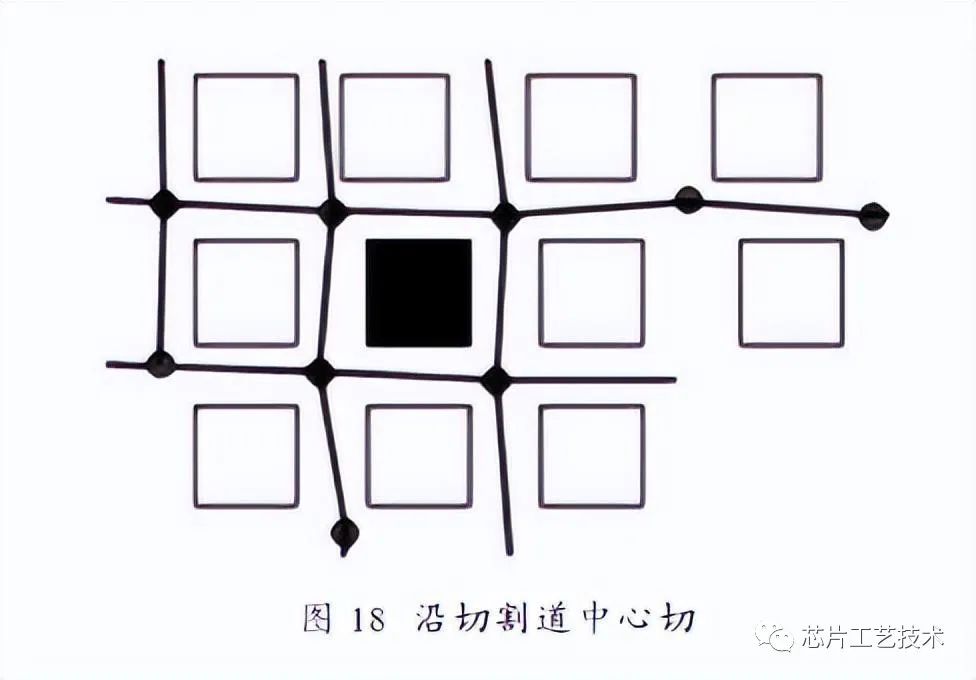

對于柔性基底的晶圓,由于生產過程中的材料變形,造成芯片不規則分布,常規的激光劃片機無法滿足加工需求。針對工藝要求有兩種實現方式,沿芯片外輪廓切割,保證每個芯片尺寸一致,加工完后需要單獨清理剩余的殘渣;第二種方式是沿著街區的中心切,不會有殘渣,但切割完后的芯片尺寸不一致。不管哪種方式,都需要結合XY 工作臺移動,逐塊完成整個晶圓的全幅面掃描,對掃描獲得的每一幀圖像,采用模板匹配的方法識別出每個芯片的中心位置和旋轉角度,計算獲得加工軌跡信息。最終振鏡沿芯片的切割軌跡完成整個晶圓切割,如圖17、圖18 所示。

-

芯片

+關注

關注

459文章

52089瀏覽量

435295 -

電容

+關注

關注

100文章

6186瀏覽量

153063 -

晶圓

+關注

關注

52文章

5104瀏覽量

129099 -

激光切割

+關注

關注

3文章

225瀏覽量

13173

原文標題:晶圓的劃片切割手段

文章出處:【微信號:dingg6602,微信公眾號:芯片工藝技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

晶圓常用的切割手段

晶圓常用的切割手段

評論